0I MATE TD数控机床机电联调技术*

王 锐,王 刚

(长春职业技术学院,吉林 长春 130033)

0 引言

数控机床不仅具备高精度的机械零部件,而且还拥有安全稳定的电气控制装置。当机械部件和电气装置安装完毕后,需要对它们进行联机调试,以便使数控机床的运动性能达到最优化[1]。机电联调包括准备联调、初始化参数、下载梯形图程序、调试主运动、调试进给运动、机械精度检测与补偿、根据用户需求修改梯形图、试运行机床和数据备份等[2]。

1 准备联调及初始化参数

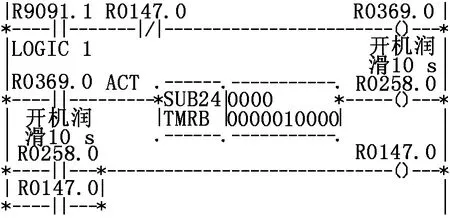

准备联调实际是为了完成机床机械部件与电气控制装置的硬件对接。首先连接进给轴伺服电机电源和编码器的电缆,连接变频主轴电机电源线,然后检查机床是否接地、机械部件是否可能出现干涉和碰撞、设备电源电压值波动是否在±10%之内,最后确认无误方可逐一支路上电。图1为0I MATE TD数控机床控制系统图解,数控系统控制译码运算和脉冲输出,I/O模块控制外部输入和输出信号通信,伺服驱动控制机床进给运动,变频器控制机床主运动[3]。

图1 0I MATE TD数控机床控制系统图解

初始化参数是为了恢复数控系统的出厂设置,正确的参数设置是保证数控机床正常运行的前提条件。系统上电后初始化参数,首先按住数控系统面板上的RESET+DEL键进入初始程序加载界面,确认初始化后实现系统参数初始化。参数是定义机床功能、轴运动控制的机床数据,它的数量很多,此处仅设定保证机床运行的基本参数[4]。按OFFSET键进入参数开关画面,将参数写保护打开。按SYSTEM键进入参数画面,参数3281设为15实现系统语言汉化,参数3401#0设为1转换为毫米输入方式。

2 下载PMC程序

PMC是机床的动作控制中心,它控制着机床的冷却系统、排屑装置和润滑系统等,PMC控制程序是机床厂家根据用户的要求来编写的。在系统参数初始化后,利用FANUC LADDER III软件,将事先编制的PMC程序下载到数控系统,并写入闪存FLASH ROM中。

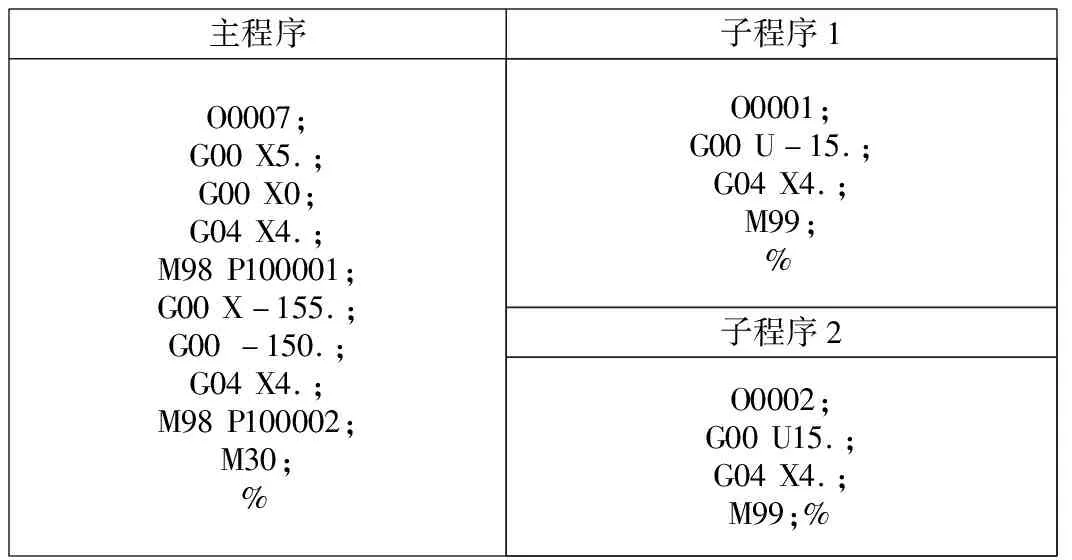

机床润滑对加工精度及使用寿命有着十分重要的作用,图2为0I MATE TD数控机床开机润滑的梯形图部分程序,定时器TMRB设定润滑时间为10 s,10 s后通过内部继电器R0147.0自动断开润滑继电器R0369.0,机床停止润滑。

图2 开机润滑梯形图程序

3 进给轴调试

0I MATE TD数控机床应先调试直线运动的进给轴,后调试旋转运动的主轴。进入数控系统参数画面,主轴放大器号3717设为0屏蔽主轴,X轴和Z轴程序名称1020设为88和90。SV设定画面打开3111#0设为1,电机种类设0为直线轴,标准参数读入设0为初始化,电机代码设为256,两个进给轴均设定好后,机床断电,机床再次上电后完成电机初始化。

进入数控系统参数画面,控制轴数8130设为2,逻辑轴号1022设为1和3,伺服轴号1023设为1和2。机床初始化自动设定1902#0为0,总线初始化1902#1设为0,机床断电,机床再次上电后查看1902#1仍为0,说明伺服总线初始化没有完成。查看若有SV1026报警,则操作FSSB→轴→操作→设定,机床断电,机床再次上电后SV1026报警消除,1902#1转变为1,说明初始化完成。

打开伺服设定画面,X轴和Z轴伺服参数分别设置指令倍乘比为2,柔性齿轮比为1∶200[5],方向设定为111,速度反馈脉冲数为8 192,位置反馈脉冲数为12 500,参考计数器容量为5 000。

进给轴相关参数伺服增益1825设为3 000,移动中的位置偏差1828设为10 000,停止时的位置偏差1829设为500,空运行速度1410设为3 000,G00快移速度1420设为3 000,手动快进F0速度1421设为200,手动进给速度1423设为1 000,手动快进1424设为2 000,G01最大切削速度1430设为2 000,快移时间常数1620设为100,切削进给时间常数1622设为100,JOG时间常数1624设为100,直线轴1006#0设为0,X轴直径编程1006#3设为1,解除轴锁3003#0#2#3设为1,硬超程有效3004#5设为0,机床断电,机床再次上电后可运行机床。

4 机床参考点设置与手摇设定

数控机床回参考点的目的是为了确定机床坐标系。0I MATE TD数控机床采用绝对值编码器,可以采用无挡块和有挡块两种方式回参考点。当采用无挡块回参考点时,无挡块回参考点功能1005#1设为1,绝对位置检测1815#5设为1,机床断电重启后,手动运行机床在一个丝杠螺距以上,再将机械位置与绝对位置检测器建立对应关系1815#4设为1,即将机床当前机械位置设为参考点位置。当采用有挡块回参考点时,无挡块回参考点功能1005#1设为0,手动正向返回参考点1006#5设为0,参考点减速信号3003#5设为1,返回参考点速度1425设为300,相关参数设定完毕后,在回参考点模式下,即可实现机床回参考点。

手摇脉冲发生器主要用于数控机床手动方式的步进微调和加工中的中断插入等动作。设定手摇相关参数,首先手摇有效8131#0设为1,手轮进给X100倍率7113设为100,手轮进给X1000倍率7114设为0。手摇方式下运行机床,如果手摇运行方向与机床进给轴正常运行方向相反,则需重新设置手摇脉冲发生器旋转方向7102#0。

5 主轴调试

数控机床主轴控制分为变频主轴和伺服主轴,0I MATE TD数控机床采用欧姆龙3G3JZ变频驱动器控制主轴旋转运动,为变频主轴。

调试主轴时,先将1023设为-128屏蔽进给轴,主轴放大器3717设为1,不使用串行主轴8133#5设为1,模拟主轴3716#0设为0,采用1个主轴3701#4#1设为0,主轴设定画面显示3111#1设为1,主轴编码器脉冲数3720设为4 096,主轴速度模拟输出的增益调整3730设为1 000,主轴最大速度3741设为3 000,机床断电,机床再次上电后可运行主轴。

6 伺服优化one shot

伺服优化是为了保证电流环、速度环和位置环在高响应、高刚性下稳定工作,同时调整机床运行加减速时间常数[6]。优化可以采用手动一键设定one shot,或servo guide软件调整,此处介绍one shot。

打开参数设定支援画面,利用伺服参数和高精度设定选项调用高速、高精度参数,完成参数的自动设定。参数设定后如果伺服轴出现振动,采用手动加入滤波器的方法去除共振点,设定2360从300开始,每次加50,直到轴运行稳定。利用系统伺服增益调整功能,选择调整轴X和轴Z,执行自动调整伺服电机增益,进一步提高伺服增益。通过以上操作即可快速地达到优化和设定伺服参数的目的。

7 机械精度检测与补偿

此处采用雷尼绍(Renishaw)激光干涉仪检测进给轴Z的机械精度,然后将补偿数据值输入数控系统中。设置精度检测系统参数,参考点的补偿点号3620设为30,负方向最远端的补偿点号3621设为20,正方向最远端的补偿点号3622设为30,因为发那科系统的螺距补偿画面的设置值为-7~+7之间,所以补偿倍率3623设为3,补偿点的间隔3624设为15,补偿画面显示轴号11350#5设为1。

机床开机,运行表1测量程序中的主程序,子程序1和子程序2由主程序自动调用。将激光干涉仪测量计算的数据记录在表2的“测量值”、“补偿值”和“补偿倍率”中。之后,将激光干涉仪测得的反向间隙0.005 mm输入数控系统参数1851中,将表2“补偿倍率”中的数据依次输入到数控系统螺距误差补偿点号20~30当中。机床断电,机床再次上电后,运行表1测量程序中的主程序,将测量值输入表2“补偿后测量值”中。由此测量值可知,经过机械精度补偿后,机床误差值满足加工要求。

表1 测量程序

表2 误差补偿

8 试运行机床

安装调试机床后,应采用考机程序连续运行机床达24 h以上,检查机床运动的可靠性,确定没有问题方可进行实际加工。考机程序必须具备进给轴运动和主轴运动的最低、最高和常用速度,数控系统插补等常用功能代码,自动换刀动作等指令。部分考机程序如下:

测试主轴高转速、慢进给,选择1号刀,测试程序如下:

G97 G98 M03 S2000 T0101 F30;

测试主轴低转速,选择3号刀,螺纹切削复合循环指令,测试程序如下:

M03 S600 T0303;

G00 X32.Z4.;

G76 P11060 Q50 R0.1;

G76 X27.4 Z-27.R0 P1300 Q450 F2;

测试外径粗车复合循环切削,测试程序如下:

G00 X107.Z3.;

G71 U1.R4.;

G71 P10 Q20 U0.4 W0.2 F0.3

9 备份参数和PMC数据

0I MATE TD数控机床参数和梯形图调整完毕,为了避免外界原因导致参数丢失或PMC文件损坏,一般使用CF卡和PCMCIA适配器对数据进行备份[7]。机床厂提供的静态随机存储器SRAM中的CNC参数、PMC参数、螺距误差补偿、宏程序和闪存FROM中的梯形图程序必须备份,FANUC公司提供的FROM中的系统文件一般不备份,也不可轻易删除,否则将导致系统报警和停机而不能使用。

系统参数设置,首先存储卡作为I/O设备参数20设为4,然后同时按住系统面板软件区右边两个软键或者MDI的数字键6和7开机,进入SYSTEM MONITOR MAIN MENU界面。在主菜单中选择SRAM DATA UNILITY,再选择SRAM BACKUP(CNC→MEMORY CARD),将系统参数数据备份到存储卡中,文件名为SRAM_BAK.001。在主菜单中选择SYSTEM DATA SAVE,再选择PMC-RA,将PMC程序备份到存储卡中,文件名为PMC RA.000。

10 结束语

在0I MATE TD数控机床机械与电气联机调试时,主轴和进给轴应遵循先低速再高速、先手动再自动的方式运行。首先确定行程限位有效后,再验证超程和回参考点动作;然后进行换刀动作试验、冷却和润滑功能试验、排屑动作试验等;最后运行考机程序,检查机床的稳定性和可靠性。