电站锅炉金属材料拉伸试验测量不确定度的评定

张羽寰

【摘 要】本文介绍了电站锅炉金属材料拉伸试验测量不确定度的评定,分析了金属材料拉伸试验检测结果的主要影响因素,并结合相关实践经验,分别从多个角度与方面探讨了样本选取与试样制备对实验成果的影响,阐述了个人认知。

【关键词】电站锅炉;金属材料;拉伸试验;不确定度

引言

随着经济社会的持续快速发展,电站锅炉金属材料拉伸试验测量技术迎来了前所未有的重大发展机遇,如何采取有效方法,切实提升拉伸试验测量效果,全面确保电站锅炉金属材料的实际应用强度,成为业内广泛关注的焦点课题之一。

1.研究背景

电站锅炉金属材料的拉伸试验在进行的过程当中往往需要采用到相关的金属拉伸试验设施,这些设施主要是由计算机、液压油油源、液压集成块、三路传感器以及主机架框等共同构成,在进行拉伸试验的整个过程中,利用计算机能够根据试验的参数,通过数字阀门把液压油从油源不断输送至主机架的油缸当中,同时,在计算机的显示屏也会同步显示出金属材料进行拉伸的相关数据信息,像位移、应变以及应力等,工作人员根据转变控制模式就可以得到相关的试验数据。

对电站锅炉金属材料拉伸试验检测产生影响的结构性因素很多,像弹性模量、极限强度以及屈服强度等,这些虽然也是金属材料本身所特有的基本属性,但相同的材料在经过不一样的拉伸试验之后,能够反映出不一样的性能指标,也就是说测量的结果是不一定的,这就要求金属材料力学的相关性能检测人员,在对材料力学的性能进行检测时,必须要严格按照金属材料力学的性能检测标准和产品有关规定和标准来开展工作,正确认识影响整个测量过程的主要因素:人员、温度、拉伸速率、夹持方法、设备、测量仪器以及试样等。

电站锅炉金属材料的拉伸试验所采用的方法主要为,在拉伸试验的相关的设施当中放入已经准备好的金属试样,利用计算机设施来设置拉伸的速率,金属的拉伸装置可以给金属试样施加一定的拉伸力,在试验的过程当中,测量出的塑性指标包括的主要是断面以及断后的伸长率和收缩率。金属材料拉伸试验进行的过程当中,起操作过程很容易受到各种因素影响,必须对这些因素形成的原因加以分析,制定出相关的规程,严格控制好试验的整个过程,只有这样才能取得较为精确的金属材料拉伸试验检测结果。

2.金属材料拉伸试验检测结果的主要影响因素分析

2.1试样的影响

试样是金属材料力学性能测试的载体,正确的制备试样是获得准确数据的基础。由于金属材料在冷热加工的过程中,成分结构会发生各种变化,从而产生各处不均的形变,导致在试样制备时,取样的部位、方向、形状等都会对结果产生影响。

2.2仪器设备的影响

拉伸試验中使用的主要设备为拉伸试验机,其它辅助测试仪器包括引伸计、夹具、尺寸测量工具及标距仪等。它们本身的准确度及试验员能否正确使用会直接影响到试验结果。

2.3试验速率的影响

拉伸试验速率控制方法和速率大小是影响试验结果的重要因素,不同的试验速率控制方法在试验不同阶段对各试验数据产生的影响也不同,这与材料对试验速率改变的敏感程度有关。因此,需要进行大量的试验,对比试验数据,才能研究试验速率对拉伸试验结果的影响。一般而言,在保证温度、试样等条件相同的情况下,试验速率对强度低而塑性好的材料影响较大,对于屈服强度的影响比抗拉强度要大。此外,随着拉伸速率的增加,材料的断后伸长率也可能会降低。

2.4试验温度的影响

根据GB/T228.1-2010的规定,室温拉伸试验应控制在10-35℃的条件下进行,在这个范围内,对于多数金属材料,环境温度的变化对于试验数据的影响可以忽略不计。部分对温度变化较为敏感的材料,随着温度升高,材料的塑性指标上升而强度指标下降,此时,需要用到温度参数对试验结果进行修正。此外,对于金属材料的高/低温拉伸试验,试验温度通常与试验速率共同作用,对试验结果产生较大影响。

3.样本选取与试样制备对实验成果的影响

3.1取样部位的影响

从金属材料的相异方位选样实验所用的样品,其力学特性往往会有所区别。比如圆钢40毫米的核心区域抗拉系数小于1/4处的抗拉强度,而且断口拉伸数据也存在差异。由此能够看到,取样方位对实验成果有着重要影响。因为金属材料在冶金的过程中铸造而成,在加工阶段,组成元素、成分、内部组织结构、冶炼问题。加工形变分布不平衡,所以,会获得相同批次、甚而相同商品的相异位置的力学特性会有所不同。所以,在样本的选取方面,需要严格地按照标准执行,以规避因为样本选取时存在误差,导致错误的判断产生。

3.2取样方向的影响

取样方向的差别会直观地作用于金属材料拉伸实验的断后伸长率、屈服数据、抗拉强度等各类数据,特别是断后伸长率的影响最大。假如采用横向取样,那么根据相关准则,实验后的断后伸长率不可能合规。一般情况下,是与碾压方向垂直,那么金属力学特性会达不到标准;而与碾压方向平行,那么金属力学特性过关。

3.3测试机械与设施的影响

检定的成果极易遭到检定设施的影响,在实验阶段必须对材料对其尺寸实施测定,假如要确保实验参数的可靠性,就需要确保尺寸测量成果的精准性。尺寸的测试包含对金属材料长度的测试,测量横断面直径与断后横断面的直径等的测试。夹持力对检测结果的精准性会有较大的影响。而且,对应的测试用具与指定设施需要通过我国计量单位审查或核查后,方可将其使用到金属材料拉伸特性检定的实验中。

3.4装夹模式的影响

在夹持阶段,只要夹持不平稳,就会让以前所有的努力白费,直接浪费了人财物。并且,这也是实验获得参数的偏差大,所以必须保证拉伸的精准。在拉伸时,试样也会产生缺陷。通常情况下,实验样本是不会产生偏心力的这部分情况,只要形成偏心力,那么就会导致偏心严重偏移的情况。另外,拉伸夹的品质也需要运用与试验,规避因为拉伸夹的问题导致弯曲应力出现,影响实验成果。

3.5受温度的影响

温度对材料的特性通常会有极为重大的影响。热胀冷缩情况是素有物质都兼备的。通常的,假如金属原料气温居高不下,材料构成的粒子就会愈发活泼,金属原料的硬度就会降低。特殊状况下,对其参数造成的影响基本上可以忽视。然而对一部分核心金属材料完成品质的检定与测评阶段。假如发觉检测的参数有显著的起伏,则需要权衡是不是由于材料的气温致使的。

4.拉伸试验的影响因素及控制要求

4.1试样制备

试样的代表性是拉伸试验准确性的前提,试样制备不能影响其力学性能。GB/T228.1-2010規定了薄板、薄带、线材、棒材、型材、扁材、管材的试样类型,对试样的取材、形状、尺寸、加工精度等都有规定。

4.2仪器设备要求

GB/T228.1-2010标准对试验机提出了更高的要求,必须对试验机进行试验力检定、引伸计和位移的标定;进行拉伸试验的试验机零位调整就不只是试验力的零位调整、引伸计和位移的零位调整也同样重要。

4.2.1试验机试验力的检定和零位控制

对试验机的要求:试验力的检定必须符合1级精度或优于1级精度的要求。试验载荷的零位控制:在试验机开机预热20~30min后,先把试样夹持到试验机的上夹具夹紧,就要进行试验力的“清零”,如果等试样上夹具和下夹具都夹紧后才开始“清零”是不对的,由于夹具在夹紧试样时会产生一个初始力,把初始力清零就会直接影响试验力的结果。

4.2.2引伸计的标定和零位控制

对引伸计的标定:必须将引伸计的线端连接到测量系统中,将引伸计装夹到变形标准器上,调整测量系统平衡后,转动标准校准器的刻度盘使精密螺杆移动,进行标定。可见,引伸计的标定是一个精密的操作,而不能采用游标卡尺来标定,也不能把引伸计拿去送检。

引伸计的零位控制:对于需使用引伸计的试验,试样在上、下夹具都夹紧后,必须对产生的初始力进行消除,然后把引伸计用橡皮筋绑在试样上,使两刀刃垂直接触试样,并使引伸计的垫片紧密卡在两力臂与标距杆之间后才开始“清零”,取下垫片,保证力臂与标距杆之间保持0.5mm的间隙,这样,引伸计夹持的标距才是在试样自由状态下的原始标距,然后才能进入试验。

4.2.3位移的标定和零位控制

位移清零后必须保持零位值不变。有的试验机在位移清零后会向一个方向飘移,位移零位可以通过位移控制器来调整,若仍然不能解决问题,可能是位移的中位出了偏移,必须请计量部门或厂家来标定,保证位移零位的稳定性。否则,位移控制的试验就会有偏差。

4.3速率选择与控制

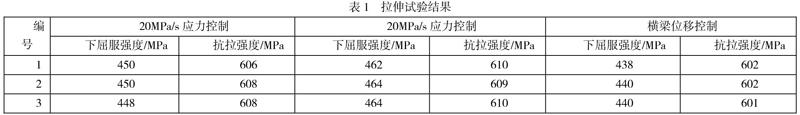

GB/T228.1-2010标准的速率控制方法有三种:方法A(应变速率控制和横梁位移控制)与方法B(应力控制),采用不同速率控制方法对试验结果会有直接的影响。为此,笔者对同一根钢筋截取9支试样,3支采用速率为20MPa/s的应力控制;3支采用30MPa/s的应力控制;3支在弹性阶段和屈服阶段采用速率为3mm/min的横梁位移控制,屈服后采用60mm/min的速率分别进行拉伸试验,试验结果如表1。

由表1可知,不同速率控制方法和同一控制方法不同速率大小测得的下屈服强度和抗拉强度都存在着差异,因此,拉伸试验速率控制方法和速率大小影响着试验结果的准确性,对于不同性质的材料应选择合适的控制方法进行试验,速率的控制必须符合相应标准的规定。

4.4夹持要求

不同形状的试样必须选择与之相匹配的夹具;夹具必须有足够的夹持力夹紧试样;试样的夹持必须保持垂直方向,不能倾斜,可以制作一个垂直直角附件,装夹时比靠试样看是否处于垂直方向,也可以单手捏着试样的一端让试样处于自由垂直状态,看是否与夹具面垂直;试样夹持部分至少要为夹具面长度的3/4;所有的这些要求都是為了防止试样在拉伸过程中发生打滑,以求获得准确的试验数据。

5.金属材料拉伸试验测量结果不确定度分析

5.1最大拉力值Fm的标准不确定度μ(Fm)

最大拉力值Fm的不确定性的主要组成部分是试验机指示误差的不确定性和试验机的校准误差。一方面,一部分不确定性的分项内容与试验机的读数误差有关。试验机力的数值测量的数学模型为Fm=F-ΔF,其中Fm代表测量值,F代表试验机的读数,ΔF代表试验机的指示误差。一些不确定因素是测试机器指示误差不确定性的主要因素,如信号转换或放大,采样频率,数字-模拟转换和传感器检测能力等。这些参数可以由测试者制造商获得。然而,通常还需要根据标准测试仪和不确定度进行重复测量,这是因为测试中的不确定性因素较多,结合这些影响因素导致测试结果的可靠性不足。必须根据A类定律判断多次测量的结果。测功机的标准值为80kN,拉伸试验机的读数如表。一组数据完成后,没有异常数据被排除在外。

读数误差标准不确定分量为μ(Fm1)=0.021%,平均值Fm=79814.03N.由于通过该年度稳定性产生的A类方法不确定性分量的基础上,测量数据所获得的测试仪误差的不确定性是没有必要考虑。在另一方面,试验机,校准试验机,标准测力计测试或校准显示错误的不确定性的校准误差的不确定性的内容,作为功率计的年度稳定性使用0.3级的标准功率计。标准不确定性是标准不确定性的两个主要原因。一般而言,具有不确定年稳定性准则分布可以被认为是均匀的,也可以采取包含因子k=3,和B类方法被用作用于评估的基础。对于标准测功机,年度稳定性不确定性通常可以忽略不计。基于由所述验证证书给定了显示错误的0.01%,不确定性是μ(Fm2)=0.01%/3=0.0058%,合成不确定性是Fm。两个不确定性:μ2(Fm)=μ2(Fm1)+μ2(Fm2),μ(Fm)=0.022%。

5.2圆棒直径d标准不确定度评定

圆棒直径的数学模型为d=dm-e,其中,数学模型中d代表的是圆棒直径的实测值,mm,dm是圆棒直径的测量值,mm,e表示圆棒的直径的千分尺误差测量值,mm。圆棒的直径的标准不确定度主要由圆棒直径读出错误的测量误差和圆杆直径的千分尺,指示错误确定。前者是由测试仪引入的用于测量直径测量值的小项目,虽然有许多影响因素,但可以使用A类重复测量结果的不确定性评估。

μ(d1)=0.010%,将其平均值d=10.048毫米。千分尺所造成的由圆棒的直径的指示的误差测量值的误差的不确定性,验证者读数的重复性,该千分尺指示值和其它因素会影响它。数学模型为e=Lm-Lb+LmαmΔtm-LbαbΔtb,其中e是千分尺错误示值;Lm为在20℃下测微计指示;,Lb是20℃的环境下的标距长度值;αb,αm是量块和千分尺的线性膨胀系数;Δtm,Δtb指所用千分尺的偏差,并从20℃参考温度下的量块。验证证书提供指示误差的不确定性,该测量值是10.00毫米,不确定性是0.55μm,而相对不确定度為0.0055%。指示值的分布误差是均匀的,并且可以采用包含因子k=3。由指示误差产生的标准不确定度是μ(d2)=0.0032%,并且直径标准不确定度是μ2(d)=μ2(d1)+μ2(d2),μ(d)=0.010%。

5.3数字修约不确定度评定

当待测机器约为0.1N时,测量结果为0.1/79814.03×100%=0.00013%,其分布可视为均匀。数值修复不确定度为μr=0.00013%/3=0.000072%。可以忽略。当将其修复至约1N/mm2时,认为分布均匀,并且μr=0.5/3=0.29N/mm2。最终试验的拉伸强度确定为Rm=4Fm/πd2=1007N/mm2,并且数字圆化的相对不确定度为μr=0.02%。

5.4综合不确定性评估

不确定性分量相互之间没有相关性,因此μ2(Rm)=μ(Fm)2+2μ(d)2,μ(Rm)=0.022%。

5.5不确定度报告

试验所测的金属材料的抗拉强度测量和不确定度评估结果为:Rm=1007N/mm2,U=0.062%,K=2。

6.结语

综上所述,受拉伸方法、试验过程等方面要素的影响,当前电站锅炉金属材料拉伸试验测量实践中依旧存在诸多短板,阻碍着不确定度评定效果的优化提升,有关人员应该从其客观实际出发,遵循拉伸试验测量规律,提高评定效果。

参考文献:

[1]贾峰宇,张晨仙,潘华峰.基于信息技术的金属材料力学性能试验控制系统软件的设计与实现[J].中国建筑金属结构(下旬刊):2019(10):225.

(作者单位:内蒙古自治区锅炉压力容器检验研究院)