半自磨机弧形格子板-提升器在冬瓜山铜矿的应用实践

邓禾淼 康怀斌 杨国军

(1.铜陵有色集团控股有限公司冬瓜山铜矿,安徽 铜陵 244031;2.江西耐普矿机新材料股份有限公司,江西 上饶 334000)

冬瓜山铜矿Φ8.53 m×3.96 m半自磨机是我国首次引进的大型半自磨设备,电机功率4 850 kW,设计处理能力为542 t/h,配备2台Φ5.03 m×8.3 m溢流型球磨机和两台Φ660 mm旋流器组,组成SAB磨矿闭路循环[1]。

冬瓜山铜矿半自磨机投产试运行期间,生产能力仅为设计能力的一半。2005—2010年通过调整筒体衬板外形、格子板开孔尺寸、增加钢球尺寸(钢球的直径由Φ130 mm逐步增加到Φ200 mm)及充填率等手段,半自磨机处理能力达到设计产能,实现了半自磨机处理能力的提高[2]。后来又通过优化半自磨机工艺参数条件,特别是改变半自磨机筒体衬板的提升条高度、衬板面角、及衬板背向安装方式,在保证处理能力情况下,将半自磨磨矿钢球尺寸从Φ200 mm下降到Φ150 mm,衬板寿命大幅度提高[3]。冬瓜山铜矿半自磨机自2005年进入生产以来,已运行15年,生产技术人员也积累了大量宝贵的经验,同时仍在不断探索提升半自磨机处理能力的方法。

1 原放射状格子板-提升器存在问题分析

半自磨机的出料端主要由矿浆提升器与格子板组成,构成磨机内合格产品(矿浆)的排矿通道。矿浆提升器的作用是提料与排料。格子板的作用是格筛钢球和大粒径矿石,使合格产品(矿浆)与顽石从磨机内部进入到矿浆提升器的槽腔内。

原出料端是放射状(直形)结构的格子板-提升器,进入提升器内的矿浆不能及时排出、返矿量大、排矿效率低,从而导致磨机内大量顽石、残球及部分合格粒级矿石未能及时排出,在磨矿区域内做无用功,导致磨矿效率下降。同时,提升器内的返矿也造成提升器的磨损及功率消耗。特别是矿石难磨时,排矿效率低的问题体现得尤为明显,未能及时排出的顽石和矿浆,造成磨机填充率快速上升,从而导致磨机功率升高,处理量下降[4-8]。

2 半自磨机出料端衬板优化设计

2.1 提升器结构优化

弧形格子板-提升器结构在矿浆输送性能表现上要优于放射状格子板-提升器结构,主要表现在弧形结构的格子板在强制排矿速率、弧形结构提升器的提升能力及矿浆的排出速度等方面[7]。

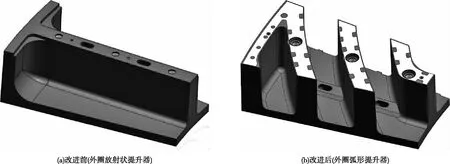

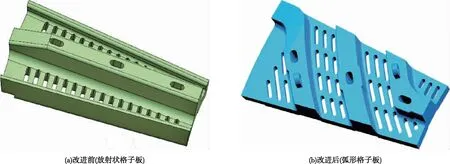

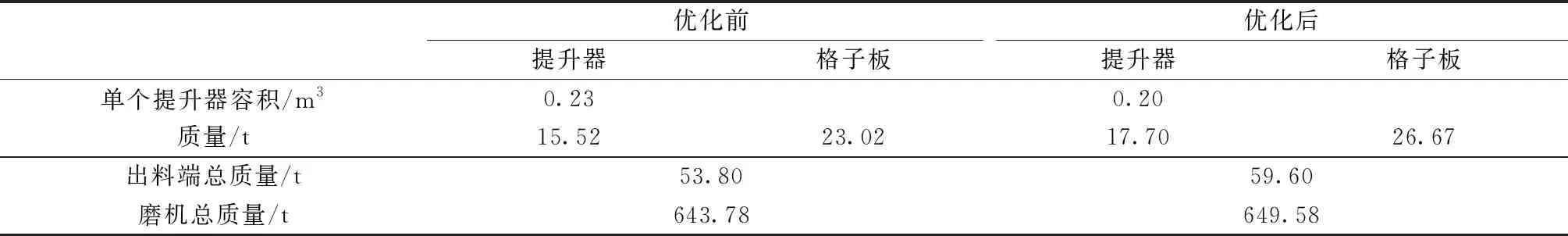

优化设计提出保持出料端内圈衬板中圈衬板不变,把外圈提升器和格子板的结构由直形改为弧形。其中外圈提升器弧度通过离散元模拟分析定型,改进前后外圈提升器与格子板如图1~2所示,出料端衬板优化前后质量对比见表1。

图1 改进前后外圈提升器Fig.1 Radial and curved lifter before and after improvement

图2 改进前后格子板Fig.2 Radial and curved grate before and after improvement

由表1可知,出料端衬板优化后,质量增加5.8 t,占总质量的比值仅0.009,对功率的最大影响小于0.9%,出料端衬板质量的增加对半自磨功率影响不大;在半自磨机运行满足磨机台效要求的情况下,单个提升器转动一周所需排矿体积仅为0.024 47 m3,而出料端衬板优化后,单个提升器的有效容积为0.20 m3,较改造前减小了0.03 m3。单个提升器的有效容积远远大于排矿体积,由此可见,出料端衬板优化后,提升器容积略有减小对处理能力的影响不大。

表1 出料端衬板优化前后质量对比

2.2 格子板-提升器模拟分析

冬瓜山铜矿半自磨机运行参数见表2。

计算机仿真模拟物料在半自磨机放射状与弧形出料端的运行轨迹和排矿效率对比图分别如图3和图4所示。

表2 冬瓜山铜矿半自磨机运行参数

图3 放射状与弧形出料端物料运动轨迹仿真图Fig.3 Simulation kinematics of material in radial and curved grate-lifter of discharge end

图4 放射状与弧形出料端排矿效率对比 Fig.4 Comparison of ore pulp passing efficiency in two structures of discharge end

由图3可知,半自磨机在同样转动一圈的情况下,弧形结构出料端的起始排矿时间更早,结束排矿时间与放射状一致,因此,弧形结构具有更长的排矿时间,可有效提高排矿效率。

由图4可知,使用弧形出料端衬板,半自磨机的返矿量大幅减小。排矿效率的提升,可有效降低半自磨机内混合充填率,从而为提高半自磨处理能力或降低半自磨功耗创造条件。

3 弧形格子板-提升器生产应用实践

弧形出料端衬板安装前后,对半自磨运行情况进行跟踪统计,结果见表3。

由表3可知,出料端衬板优化改型后,较改造前矿石难磨时处理量提高8.33%,功率下降1.45%;矿石易磨时处理量提高5.45%,功率下降4.01%;半自磨钢球单耗由改造前的0.608 kg/t降低至0.502 kg/t,降幅17.43%。反映出弧形提升器排矿通畅效率高,对提高处理量、降低功耗具有明显优势。

弧形出料端衬板安装前后,半自磨排矿粒度组成见表4。

表4 出料端衬板优化前后半自磨机排矿粒度组成

由表4可知,出料端衬板优化改型后,随着半自磨机排矿能力的增加,半自磨圆筒筛筛下物料粒度组成变粗,主要体现在+200 μm粗粒级含量增加2.77个百分点,-74 μm细粒级含量减少2.26个百分点。半自磨排矿粒度组成的变化势必影响一段球磨机磨矿效果及入选物料粒度,在出料端,衬板使用弧形格子板-提升器后,需要对分级设备或后续磨矿作业补加球制度等参数进行相应调整,以满足入选物料粒度要求。

4 结论

1)弧形结构和放射状结构的格子板-提升器模拟分析结构表明,半自磨机弧形结构出料衬板具有提高排矿效率、减小返矿量、降低半自磨机内混合充填率等优势。

2)冬瓜山铜矿半自磨机采用弧形格子板-提升器后,半自磨钢球单耗降低17.43%。

3)冬瓜山铜矿半自磨机采用弧形格子板-提升器后,半自磨机在处理难磨矿石时的台时处理量提高8.33%,功率下降1.45%,处理易磨矿石时台时处理量提高5.45%,功率下降4.01%。