50 t/d 医疗废物焚烧处理系统设计与工程实践

高 波,张 磊,郭修智,张淑玲

(中国市政工程华北设计研究总院有限公司,天津 300074)

1 工程背景概述

医疗废物含有大量的病毒、细菌,对人体健康及生态环境具有极大的危害性,在《国家危险废物名录》中被明确列为危险废物[1]。对医疗废物的处理方法有高温蒸汽处理法、微波消毒法、化学消毒法、等离子处理法、焚烧法等,其中以焚烧法和高温蒸汽处理法的应用最为广泛。根据HJ/T 276—2006 医疗废物高温蒸汽集中处理工程技术规范(试行) 规定,医疗废物高温蒸汽集中处理规模适宜在10 t/d 以下。而焚烧法具备无害化彻底、减量化突出、适应性广、残渣性能稳定等特点,且不受规模限制,被国内外普遍采用[2]。我国近年来先后颁布了GB 18484—2001 危险废物焚烧污染控制标准及其征求意见稿、二次征求意见稿和GB 19218—2003 医疗废物焚烧炉技术要求(试行),对医疗废物焚烧处置的设备和排放污染物作出了规定,进一步使医疗废物焚烧处置规范化。目前我国许多城市已建成医疗废物集中处置设施,如沈阳、天津、上海、北京、广州、苏州、杭州、福州等,大都运行良好,并在当地取得了较好的环保效应。

本研究对青岛市某医疗废物处置中心的1 套50 t/d(单条焚烧线) 焚烧处理系统的工艺设计和运行效果进行了详细介绍,以期为同类型项目提供借鉴和参考。

2 工艺流程与设计参数

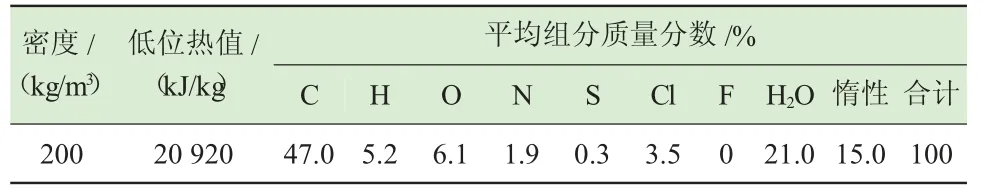

医疗废物是一种含有大量病原菌及有毒物质的特殊废物,同时医疗废物热值比生活垃圾大,其含水率变化也较大,最高达70%[3]。医疗废物由多种有机物和无机物组成,物理、化学性质极其复杂,医疗废物中的有机可燃成分含量越高,含水率越低,则热值越高,越有利于焚烧处理。对本项目医疗废物的成分进行实测分析见表1,其含水率较低为21.0%,低位热值为20 920 kJ/kg,有利于焚烧处理。

表1 医疗废物成分及热值

2.1 工艺流程

依据青岛市当前医疗废物处置量和未来发展规划,确定医疗废物处理规模为50 t/d。工艺流程见图1。整套工艺流程按照工艺段可分为:自动上料系统、焚烧系统、余热利用系统、烟气处理系统及配套附属设施(灰渣处理和污水处理)。与目前国家公布的GB 18484—2001 (二次征求意见稿) 和《医疗废物处理处置污染控制标准》(征求意见稿) 中的技术要求和排放要求进行比照,本项目在工艺流程设计和后期实际运行排放指标方面均满足上述两项标准征求意见稿的要求,印证了工艺设计的合理性和前瞻性。设计上采用自动化上料系统,实现了医疗废物的自动上料和进料,周转箱的自动返回、清洗消毒和烘干等功能;针对烟气中二氧化硫、氮氧化物及颗粒物排放,需满足DB 37/2376—2013 山东省区域性大气污染物综合排放标准,对烟气处理系统采用干法和湿法联合脱酸、SNCR 和SCR 联合脱硝、袋式和湿电联合除尘的组合工艺,进一步提高了烟气的处理效果并最终实现达标排放。

图1 工艺流程示意

2.1.1 自动上料系统

收集的医疗废物周转箱进入自动上料系统后通过提升装置进入医废焚烧系统主厂房3 层平台,经过滑轨送至焚烧炉料斗前,通过提升翻桶装置将周转箱内医疗废物倒入料斗中。提升通道采用密闭负压设计,有效避免废气和病毒外泄。卸料后的空箱自动返回,在滑轨上依次经过清洗、消毒、烘干后返回至一层空桶周转区域,再跟随医废车返回至医院或产废机构。如不能立即进行焚烧处理(如焚烧炉停炉检修期间),则将医疗废物卸至冷库中贮存,冷库设计满足≤72 h 的医疗废物存放量。

2.1.2 焚烧系统

焚烧系统包括焚烧炉及其附属的助燃、除灰等设施,焚烧系统的关键是焚烧炉。在医疗废物处理中,常用的是回转窑焚烧炉和热解焚烧炉。根据《危险废物和医疗废物处置设施建设项目复核大纲》(试行) 的规定,医疗废物焚烧炉型选择时,单台处理能力在10 t/d 以上的焚烧炉优先采用回转窑焚烧炉,鼓励采用连续热解焚烧炉。而结合本项目实际用地及技术条件,焚烧炉型选择顺流式回转窑焚烧炉。医疗废物在窑内预热、燃烧以及燃尽阶段较为明显,进料、进风及辅助燃烧器的布置简便,操作维护方便,有利于废物的进料及前置处理,同时烟气停留时间较长[3]。

1) 回转窑:医疗废物在回转窑(一燃室) 内经过60 min(45~75 min) 左右850 ℃的高温焚烧,物料中的可挥发分被彻底焚烧成高温烟气,同时产生灰渣,渣层保持约50 mm 厚,可以起到保护耐火层的作用,焚烧灰渣从窑尾进入水封刮板出渣机,高温烟气从窑尾进入二燃室。在二燃室下部设置二次风和燃料燃烧器,保证烟气有足够的扰动,使残余物料充分燃尽。

2) 二燃室:二燃室烟气温度达到1 100 ℃以上,使得回转窑内没有完全燃烧的气体在二燃室内得到充分燃烧,烟气中的二噁英和其他有害成分99.99%以上被分解掉。

3) 辅助燃料:在焚烧炉启炉、进炉物料热值低于20 920 kJ/kg 以及二燃室温度达不到1 100 ℃时,使用辅助燃料(天然气) 助燃加温。通过检测一燃室和二燃室炉温及炉膛出口烟气含氧量,调节辅助燃料用量。

4) 紧急排放烟囱:二燃室顶部设置有紧急排放防爆门,用于紧急释放炉内压力、温度。当炉内压力超出正常范围,或发生如停电、停水等紧急停炉情况时,防爆门自动将烟气由二燃室顶部排到大气中,泄压后自动关闭。

2.1.3 余热利用系统

焚烧过程中会产生大量高温烟气,对其热能回收利用可以降低能源消耗,提高经济效益。同时,降低尾气温度也可使烟气温度满足后续阶段烟气处理要求[4]。系统设置1 套余热蒸汽锅炉,采用闭式循环,除氧软化水经锅炉烟气加热,产生的蒸汽供厂内使用,换热后的烟气则进入烟气净化系统。

2.1.4 烟气净化系统

余热锅炉出口烟气中含一定量的粉尘、有毒气体(一氧化碳、氮氧化物、二氧化硫、氯化氢等)、二噁英类物质及重金属汞、镉、铅等,必须对烟气进行净化处理[5]。烟气净化工艺采用SNCR脱硝→急冷塔→干式除酸+活性炭喷射→袋式除尘→湿法脱酸→湿式电除尘→SCR 脱硝组合工艺,以达到DB 37/2376—2013 对烟尘、二氧化硫和氮氧化物的要求。

1) SNCR(非催化还原脱硝):在余热锅炉第一炉膛下部喷入氨水溶液去除氮氧化物。二燃室出口氮氧化物本底浓度一般为500~600 mg/m3,通过SNCR可降至200~300 mg/m3,脱硝效率为40%~50%。

2) 急冷塔:余热锅炉出来的550 ℃烟气从上部进入急冷塔,从急冷塔下部向上喷入的自来水(或中水) 与烟气进行逆流换热,将烟气温度在0.6~0.8 s 内降为195 ℃,有效抑制二噁英的再生成[6]。换热后水分全部蒸发,进入烟气中。

3) 干式脱酸:在急冷塔和袋式除尘器之间设置了小苏打和活性炭喷入装置,有效去除酸性物质,吸附重金属、二噁英等有害物质。

4) 袋式除尘器:烟气通过袋式除尘器对附着重金属的烟尘和活性炭进行收集,使颗粒物的粉尘浓度降至20 mg/m3以下,重金属去除效率达90%以上。

5) 湿法脱酸塔:湿法脱酸塔中喷入浓度为30%的NaOH 溶液,稀碱液循环喷淋去除前段未完全去除的酸性和有害物质。喷淋水自上而下流经填料,在填料表面形成水膜,上升的烟气流经时与水膜充分接触,达到中和目的[7]。碱液经反复循环喷淋后,喷淋液中盐分增高,需定期排出送往污水处理站。

6) 湿式电除尘:脱酸后的烟气通过烟道进入湿式电除尘器的下部,烟气在湿式电除尘器中垂直向上流动,在此过程中烟气中的颗粒物、雾滴经荷电后收集在阴阳极,并跟随水膜流动至湿式电除尘器下部收集斗,最终送至污水处理站。

7) SCR(选择性催化还原脱硝)[8]:烟气经加热器升温至140℃,再通过天然气加热升温至230℃以上,在SCR 反应器中喷入氨水进一步脱除氮氧化物,使其浓度降到100 mg/m3以下。

经过上述组合烟气净化工艺,使烟气达到排放标准后,由引风机通过烟囱排入大气,烟囱高50 m。

2.1.5 灰渣处理系统

医疗废物焚烧后产生的残渣和飞灰约2 737 t/a。大部分残渣由回转窑尾部的灰室排出,少量灰渣由二燃室底部卸料闸板排出,灰渣经过湿式出渣系统由链式出渣机连续排出至料槽内。由余热锅炉下部排出的少量飞灰,经输送机落入专用料槽内;袋式除尘器底部的飞灰经螺旋输送机落入专用灰箱。最终,残渣和飞灰送到固化车间进行稳定化/固化处理,固化后灰渣经检测符合填埋场入场标准后进行填埋处理。

2.1.6 污水处理系统

焚烧处理工艺产生的废水统一送入污水处理站进行处理。周转箱清洗产生的洗桶废水COD 含量较高,采用MBR 一体化集成设备,处理规模20 m3/d。焚烧工艺产水的污水含盐量高达50 000 mg/L,采用三效蒸发系统,处理规模100 m3/d,三效蒸发系统处理后残留物送固化车间处理,蒸发后冷凝液外排市政管网。

2.2 主要设备设计参数

1) 回转窑:尺寸(Φ×L)3 800 mm×14 000 mm,材质Q235B,转速0.2~1.0 r/min,斜度2°;物料停留时间≥1 h,操作温度750~850 ℃,操作压力-98.067~-196.133 Pa;燃烧器带二次风夹套、雾化压力8 kPa、材质AISI 304;炉渣热灼减率<5%。

2) 二燃室:尺寸(Φ×L)为5 200 mm×18 000 mm,材质Q235B;操作温度1 100~1250 ℃,操作压力-98.067~-196.133 Pa,出口烟气量35 103 m3/h,出口烟气氧含量6%~10%,停留时间≥2 s,炉渣热灼减率<5%,燃烧器Q=40~450 m3/h(天然气),焚烧效率≥99.9%;紧急排放防爆门设计开启压力300 Pa。

3) 助燃空气风机:一次风机Q=17 210 m3/h,P=3 200 Pa,变频调速;二次风机Q=9 610 m3/h,P=4 600 Pa,变频调速;冷却风机Q=6 200 m3/h,P=3 000 Pa。

4) 余热锅炉:工作压力1.6 MPa,饱和蒸汽温度201 ℃,给水温度104 ℃,出口冷凝水温度<95 ℃,蒸汽量8.2 t/h,锅炉出口烟气温度500~550 ℃。

5) SNCR 脱硝设备:氨水罐30 m3,材质304;氨水雾化泵(漩涡泵) Q=0.8 m3/h,H=70 m;氨水雾化喷枪Q=0~1 000 kg/h。

6) 急冷塔:外形尺寸(Φ×L)为4 500 mm×12 000 mm,外壳碳钢,内涂耐火耐腐蚀胶泥,急冷水泵Q=10 m3/h,H=90 m,变频调节;烟气滞留时间<1 s,出口烟气温度<200 ℃。

7) 干法脱酸塔:尺寸(Φ×L)为2 000 mm×10 500 mm,材质Q235B;活性炭加注给料量0~10 kg/h,小苏打加注给料量0~60 kg/h;空气加热器气体流量200 m3/h,加热温度0~40 ℃;罗茨风机风量200 m3/h,风压70 kPa。

8) 袋式除尘器:过滤面积为1 728 m2;袋式材料为耐温280 ℃的催化滤袋(ePTFE 与催化基料覆合)。

9) 湿法脱酸塔:一级脱酸塔尺寸(Φ×L) 为3 000 mm×12 500 mm,二级脱酸塔尺寸(Φ×L)为3 000 mm×16 000 mm;碱液罐容积30 m3,脱酸泵Q=130 m3/h,H=40 m,材质SS2205。

10) 湿式电除尘器:处理烟气量33 453 m3/h,出口含尘量≤10 mg/m3,过滤风速<1 m/min。

11) SCR 脱硝设备:包括喷氨格栅、含催化剂的SCR 反应器等;GGH 换热器热侧240 ℃降至160 ℃,冷侧130 ℃升至210 ℃。

3 运行效果分析

项目于2019 年12 月31 日起正式运行,运行初期根据实际收运情况,每日处理医疗废物40 t左右。依据环评要求,以GB 18484—2001(征求意见稿) 和DB 37/2376—2013 两项标准中更严格限值作为本项目排放标准,其中二噁英类执行欧盟2010/75/EC 标准。项目设置了烟气在线监测系统(CEMS),实时监测各主要烟气排放污染物;并委托有资质的第三方对烟气中重金属类污染物和二噁英进行了监测,二噁英采样要求按HJ/T 365—2007 危险废物(含医疗废物) 焚烧处置设施二噁英排放监测技术规范的有关规定执行。监测数据如表2 所示。

表2 医疗废物焚烧烟气污染物排放值

4 成本经济分析

根据项目近半年的运行情况,各种物料的实际消耗量为:天然气65 m3/h,水16.3 m3/h,活性炭5 kg/h,小苏打60 kg/h, NaOH(30%) 780 kg/h,氨水溶液(10%) 100 kg/h,锅炉加药(磷酸三钠)0.083 kg/h;经核算,项目实际运行成本为1 000~1 100 元/t。

5 工艺设计探讨

本项目工艺设计与我国其他传统的医疗废物焚烧工艺相比,不同之处主要体现在医疗废物上料方式和烟气净化工艺两个方面。

5.1 医疗废物上料方式

由于我国大部分医疗废物处置厂设计较早,在医疗废物上料和空桶清洗工段设计中较多采用人工方式,操作人员难免会有接触到感染性医疗废物的风险。为尽量避免操作人员接触医疗废物并提升工作效率,本项目在医疗废物的上料和空桶清洗消毒上采用了高度自动化的输送→上料→焚烧进料→空桶返回→清洗→消毒→烘干→暂存一体化系统,医疗废物送至卸料区后,操作人员仅需将医疗废物箱推送至系统水平滑轨处,系统自动将医疗废物箱水平输送至投料机处,投到焚烧系统料斗入口,回收空桶,并设计称量系统,可以自动收集投料的质量。投完料的空桶再通过输送系统返回医疗废物暂存库空桶清洗区,进行自动化清洗- 消毒- 叠箱- 暂存作业,最后输送至装箱处等待装车。通过整个系统串联流水化作业模式,实现处理过程周转箱不落地,人工和劳动力消耗小,安排巡视员工即可。

目前,上述技术已相当成熟,但在我国医疗废物处置厂应用较少,一方面由于早期设计未考虑,另一方面其投资和成本相对较高。而从新冠疫情给我们的警示来看,降低操作人员的感染率并提高生产效率应是医疗废物处置厂需要更加重视的问题,因此,建议今后在新建和改扩建的医疗废物处置厂设计中采用全自动上料和清洗消毒系统。

5.2 烟气净化工艺

我国医疗废物常用的焚烧烟气净化一般采用急冷塔(或急冷脱酸一体化,喷碱液) →干式除酸(石灰) +活性炭喷射→袋式除尘的组合工艺,从多年的运行情况来看,可以满足GB 18484—2001 的烟气排放限值要求,工艺链较短,运行成本较低。

而本项目采用了较复杂的SNCR 脱硝→急冷塔→干式除酸(小苏打) +活性炭喷射→袋式除尘(催化滤袋) →湿法脱酸→湿式电除尘→SCR 脱硝的烟气净化组合工艺,对比上述一般的烟气净化工艺增加了SNCR、湿法脱酸、湿式电除尘和SCR工段,同时干法脱酸剂采用小苏打,布袋除尘器采用催化滤袋。从实际运行效果看,烟气排放指标远优于我国一般项目,完全满足GB 18484—2001 二次征求意见稿中的标准限值,但同时也增加了运行成本,不过本项目的医废处置收费标准为3.9 元/床位,大多数企业是可以承受的。

采用上述相对复杂的烟气净化组合工艺,主要是基于以下两方面考虑:一是项目所处地烟气排放要满足DB 37/2376—2013 对烟尘、二氧化硫和氮氧化物的要求,尤其是氮氧化物,限值为100 mg/m3。由于本项目采用回转窑,相比热解炉过量空气系数要大得多,因此采用SNCR 和SCR 联合脱硝工艺;二是在本项目设计之时,GB 18484—2001 的征求意见稿已发布,但期间一直未最终定稿,考虑到国家环保标准的不断提高和打造本工程为示范项目的设计原则,在烟气净化工艺选择上进行了超前设计,以实现烟气超净排放。

工艺主要特点包括:①干法脱酸剂采用了小苏打(NaHCO3),同等条件下NaHCO3比石灰Ca(OH)2对应的脱酸效率高,反应效果更好;干法脱酸与湿法脱酸组合,可使HCl 的去除率达到99%以上,SO2去除率达到98%以上;②布袋除尘器采用了催化滤袋,不仅可使烟气中颗粒物去除率达到99.99%,同时还有分解二噁英的作用,滤袋由膨体聚四氟乙烯(ePTFE) 构成的薄膜与催化基料覆合而成,薄膜能够将微细颗粒拦截在过滤器表面,清灰时粉尘会从滤袋表面掉落并被收集到袋式除尘器的灰斗中,气态二噁英类物质穿过薄膜进入催化毛毡,在催化剂作用下二噁英即刻发生氧化分解反应,被分解为极微量的CO2、H2O 与HCl;③采用湿法静电除尘器,进一步去除烟气中的酸性气体组分、微细颗粒物、水雾,消除白烟现象,实现烟气超净排放。

6 结论

1) 自动上料系统从周转箱上料一直到清洗消毒无需人工操作,并可实时监控处理流程的所有环节,极大地降低了人员感染的风险,整个流程实现封闭循环。相对于传统的医疗废物上料系统,不仅整洁美观、操作便捷,更能有效避免污染。

2) 对烟气处理系统设计进行升级和加强,在设计上采用了干法和湿法联合脱酸、SNCR 和SCR联合脱硝、袋式和湿电联合除尘的组合工艺,极大地提高了对烟气中粉尘、硫氧化物、氮氧化物等排放物的处理效果,使其达到严格的排放标准。该工艺组合系统在医疗废物焚烧处理领域属我国首创。

3) 在焚烧飞灰的收集上采用了专用灰箱收集的方式,灰箱收集完毕后再送至厂内固化车间进行固化处理。但在实际运行过程中,灰箱在卸灰进储罐过程中会偶尔出现飞灰外溢的现象,易造成现场的二次污染,这也是我国大多危废焚烧厂和医废焚烧厂所面临的共同问题。因此,建议今后在飞灰的收集和输送方面采取全过程密闭输送方式,可考虑电伴热气力输送双管互为备用的方式或其他行之有效的方法。