微粉装船机环保改造

吴华兵

马鞍山港口(集团)有限责任公司

1 引言

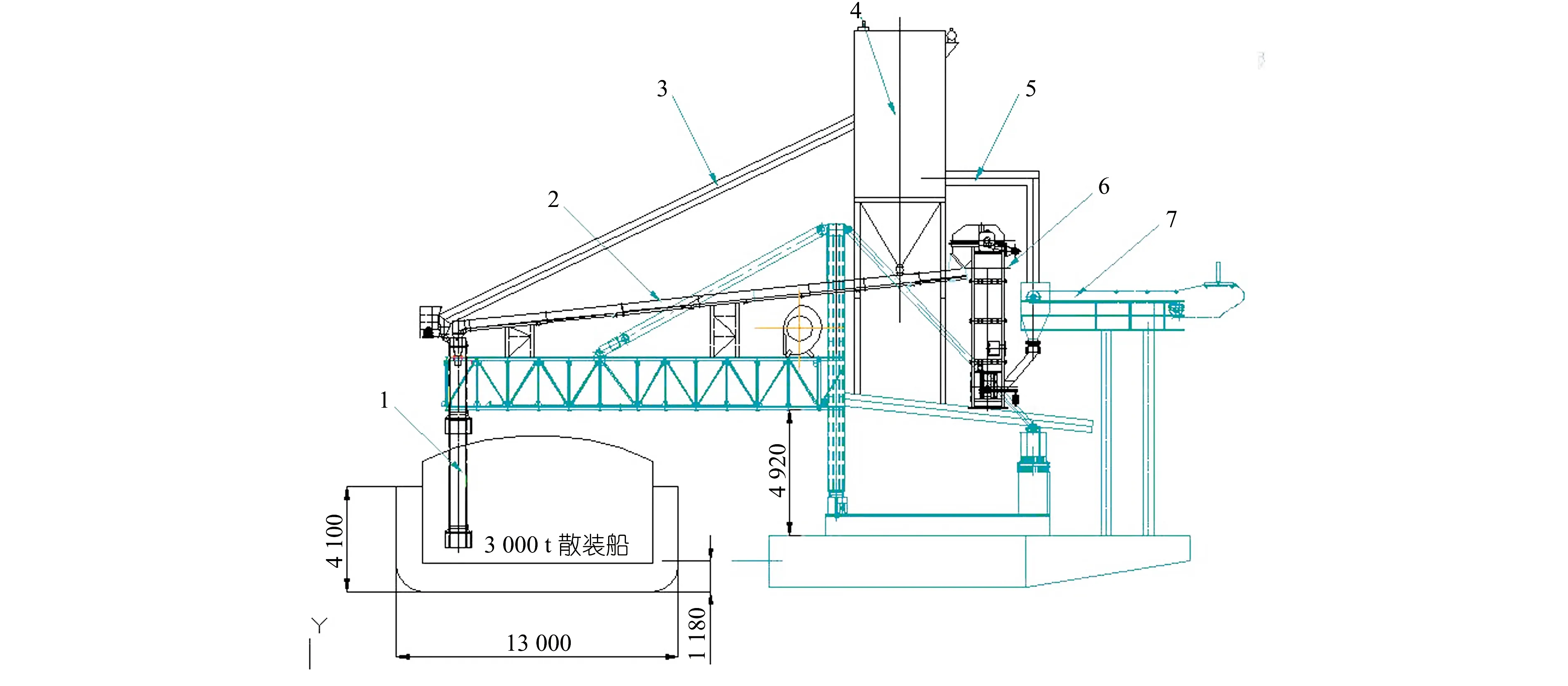

我公司一台微粉装船机于2005年投入使用,该装船机安装在趸船上,通过胶带机系统进行装船(见图1)。设计船型为1 000 t舱口驳,额定生产效率360 t/h,装机功率136 kW,伸缩溜筒行程3 200~6 200 mm,甲板以上最大净空高度为1 720 mm,水面至趸船甲板高度1.2 m。其装船工艺流程为:后方输送机-漏斗-装船机上皮带机系统-伸缩溜筒-舱口驳,在尾部漏斗处和伸缩溜筒处设置有收尘点,用于抑制微粉扬尘。由于皮带机系统无法全封闭,虽配置有除尘系统,仍不能有效抑制扬尘,工作一段时间后,趸船甲板上会有飘落的微粉。为抑制扬尘,打造平安绿色港口,同时提升装船机的作业能力,决定对该微粉装船进行改造,改造后生产效率为300 t/h。

1.伸缩溜筒 2.臂架系统 3.俯仰机构 4.除尘管路 5.除尘系统 6.除尘风机 7.皮带机系统

2 改造需求

2.1 环保要求

微粉立磨机出料粒度一般为80~325目(47~198 um),较细出料粒度达到650目(20 um)。由于微粉粒度极细,极易吸附在胶带上,合金清扫器、滚刷清扫器等常用清扫器不能清扫干净,造成返程胶带上吸附的微粉在重力及风力的作用下掉落引起扬尘,尤其是经过托辊、滚筒时,引起的扬尘更大。若胶带使用时间稍长,胶带表面有细小裂纹,微粉扬尘更加严重。由于装船机皮带机配重滚筒、驱动装置等安装位置的影响,无法做到完全密封,故现装船机不能满足环保要求。

2.2 船舶大型化需求

该微粉装船机原设计船型为1 000 t舱口驳,随着船舶越来越大型化,微粉散装船的最大船型达到3 000 t。该船空载时舱口位于水面以上6 m。根据现装船机技术参数,其水面以上最大净空高度为2.92 m,不能满足3 000 t船水面以上6 m的高度要求。

2.3 罐装船需求

散装船虽然有货舱盖,但在装船过程中,货舱盖需要打开,使装船过程中不能完全密封,仍会产生少量扬尘。同时在运输途中,由于货舱盖不能完全密封,也会产生扬尘。随着环保要求的提高,散装船将会越来越少,多采用罐装船装船运输。但现有装船机没有罐装船接口,不能装罐装船,且现装船机伸缩溜筒下部直径为1 150 mm,根据客户提供的资料,罐装船进料口直径为440 mm,尺寸相差太大,无法在现有基础上进行改造。

3 改造方案比选

目前,应用较广泛的密封输送设备主要有用于水平输送或小角度输送的空气输送斜槽、水平螺旋输送机等,以及用于大角度或垂直输送的垂直螺旋输送机、斗式提升机、气力输送机等。若采用气力输送机方案,现有装船机将不能利用,需重新制造安装气力输送机,且需要在趸船上新建分离器,趸船需要设计、改造、检验,改造成本大。因此,本改造方案不考虑气力输送机方案。

由于需满足3 000 t船水面以上6 m的高度要求,受到后方来料点高度的限制,仅采用水平输送或小角度输送不能满足需求。为此,必须利用提升设备,先将物料提升到一定高度,再采用水平或微倾斜输送,以满足装船高度要求。

空气输送斜槽适用于流化性能较好的物料[1],符合微粉的物料特性。根据建材行业标准《水泥工业用空气输送斜槽》(JC/T820-2012),XZ-500、XZ-630等型号的空气斜槽,在倾斜角度6°时,输送能力达到或超过300 t/h[2],满足改造的效率需求。且空气输送斜槽具有技术成熟、结构简单、使用成本低、维修方便等优点,改造方案中优先选用空气输送斜槽。在满足改造需求的前提下,为了降低改造成本,优先考虑利用现有装船机进行改造,受现有装船机结构空间位置的限制,要求提升设备占用的空间位置小,因此,提升设备在斗式提升机和垂直螺旋输送机中选择。

3.1 空气输送斜槽和斗式提升机方案

此方案(见图2)的装船流程为:后方输送机-斗式提升机-空气斜槽-伸缩溜筒-船,在伸缩溜筒上方及来料漏斗处设置收尘点。优点是利用原有装船机结构,改造成本相对较低;斗式提升机适用于垂直提升块状、粒状及粉状等松散物料[3],符合微粉的物料特性,且具有结构简单、技术成熟、可靠性高、能耗低等优点。空气斜槽布置在臂架上方,伸缩溜筒可以缩回到臂架内部,臂架底部离水面的高度可达6 020 mm,满足3 000 t船的高度要求。缺点是除尘器安装高度提高,承受的风载加大;斗式提升机需要的安装空间较大,需要缩短引桥皮带机头部滚筒、漏斗、平台及栏杆等;斗式提升机重量较大,现有装船机结构、回转支承等的受力需要验算。

1.伸缩溜筒 2.空气斜槽 3.除尘管路 4.除尘系统 5.除尘管路 6.斗式提升机 7.引桥胶带机

斗式提升机主要由牵引构件、承载构件(料斗)、驱动装置、张紧装置、上下滚筒或链轮、机架与罩壳等组成[1]。根据机械行业标准《垂直斗式提升机》(JB/T3926-2014),斗式提升机的安装技术要求中对机壳的垂直度和扭曲度(见图3)要求较高,应符合表1的规定[3],所以斗式提升机一般安装在混凝土基础上。

表1 提升机机壳的垂直度和扭曲度

图3 提升机机壳的垂直度和扭曲度

该方案中斗式提升机是安装在趸船上,根据本工艺方案,H=6 000 mm。因趸船受到风浪的作用晃动频繁,由该趸船的完整稳性计算书可知,其极限静倾角约为6°,所以︱A1-A2︱=6 000×sin6°=600 mm,远远大于5 mm,不符合斗式提升机的安装技术要求。

3.2 空气输送斜槽和垂直螺旋输送机方案

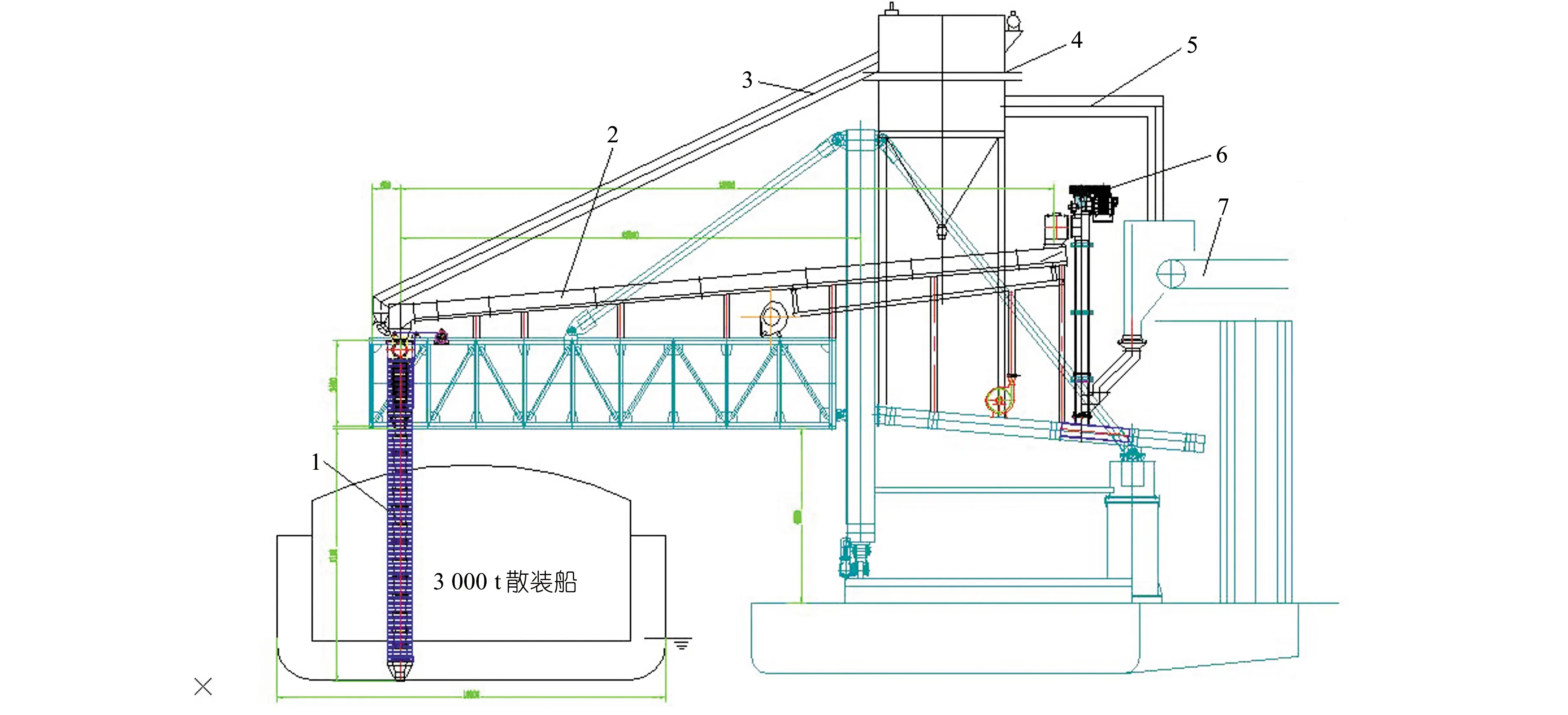

此方案(见图4)的装船流程为:后方输送机-螺旋提升机-空气斜槽-伸缩溜筒-船,在伸缩溜筒上方及来料漏斗处设置收尘点。垂直螺旋输送机由驱动装置、螺旋体及上下支承、螺旋外管、进料管等组成,适用于输送各种粉状、粒状、小块状物料,符合微粉的物料特性。根据设计资料,螺旋直径∅400 mm,螺旋体转速420 r/min,输送能力达到或超过300 t/h,满足改造的效率需求。垂直螺旋提升机的优点是体积小、重量轻,占用空间位置小,维修方便,任意角度均能输送物料,趸船的晃动对垂直螺旋提升机的工作无影响;缺点是垂直螺旋提升机是近几年发展起来的新机型,还没有形成标准系列,能耗比斗式提升机大。但随着环保要求的不断提高,垂直螺旋输送机的制造厂家及用户越来越多,其应用已逐渐成为行业的发展趋势。

1.伸缩溜筒 2.空气斜槽 3.除尘管路 4.除尘系统 5.除尘管路 6.螺旋提升机 7.引桥皮带机

根据上述分析,从改造技术方案的可行性、新技术的推广应用、改造投入、使用期运行成本及维修的方便性等多方面综合考虑,此项目采用空气输送斜槽和垂直螺旋输送机方案。

4 改造方案的实施

4.1 机械部分

该装船机的机械部分改造项目和步骤如下:

(1)原装船机内部胶带机整体拆除,原伸缩筒拆除。

(2)操作俯仰机构,使臂架处于水平位置,安装臂架与门架之间的拉杆;确认安全后,拆除原臂架俯仰机构。

(3)除尘系统移位安装:除尘系统移至靠近门架处,留出尾部空间用于安装螺旋提升机;同时加高支腿,使卸灰阀出灰口能进入空气斜槽;风机移至臂架上部。

(4)安装垂直螺旋提升机。

(5)安装空气斜槽及斜槽风机。

(6)安装伸缩溜筒(含散装头、罐装头)及其卷扬机构。

(7)改造引桥胶带机头部漏斗。

(8)安装除尘器风管,引桥胶带机漏斗上方头部和伸缩溜筒上方各设置一处收尘点。

(9)安装螺旋提升机螺旋体下定位芯轴集中润滑系统及整机视频监控系统。

(10)安装平台、栏杆。

4.2 控制部分

改造后的装船机利用PLC控制,利用PLC的CPU模块、输入输出模块等,通过检测输入信号的变化,根据编制的内部逻辑程序,产生输出信号,从而对装船机启动、停止、过载、过流、声光报警等信号进行监控,实时监控设备的运行状态,达到系统监测及集中控制的要求。

在控制系统中设计多机构联动控制和单机构单动控制、联锁和手动控制等多种控制方式,各方式之间能灵活、可靠、方便的切换,便于排除故障及检修时操作。

配置触摸屏人机交互系统,具有强大的信息处理能力,设备运行参数、报警信息、故障记录等数据自动显示、保存,供信息系统随时调用。具有全中文显示、实时警报监视、数据记录以及故障自诊断记录功能,可以通过PLC程序实现故障自诊断、传输故障点,并发出警报。

5 结语

该项目于2019年6月实施完成,取得了实用新型专利证书(ZL 2019 2 0800194.1),可适应3 000 t散装船、1 450 t罐装船的装船需求。连续运行1年完成微粉装船60万t,设备运行稳定,长期运行后无微粉粉尘飘落,满足环保要求,取得了较好的社会效益和经济效益,可为传统的皮带机装船机环保升级改造提供参考。