锻造过程中汽车悬架控制臂与模具的传热分析

李 展

(九江金鹭硬质合金有限公司,江西 九江 332000)

国内研究人员通过仿真软件分析了各种工艺参数对锻造锻件的影响,探讨了锻件温度及模具预热对模具磨损及疲劳寿命的影响等问题。在国内,王道勇[1]采用DEFORM-3D分析了6082铝合金控制臂的制造工艺方案,分析了不同摩擦系数对模具载荷和锻件损伤及等效应力的影响。姬金金[2]采用有限元模拟软件,分析了预热温度对材料成形及模具磨损的影响。唐睿[3]采用DEFORM-3D有限元模拟软件,分析了锻件初始温度、模具预热温度、接触界面传热效应等对热挤压模具的磨损量影响。

本文以一款汽车铝合金控制臂为研究对象,在之前研究的基础上[1],基于有限元DEFORM-3D分析方法,对工艺方案中最后的锻造过程进行模拟,研究模具预热温度对锻造过程中控制臂温度与模具温度的影响。

1 控制臂锻造的有限元分析

在该锻造工艺中,以JA55-2500T压力机为锻造设备,锻件材料为6082铝合金,模具皆选用H13模具钢。

在DEFORM-3D中,将折弯后的锻件导入到终锻模具中,并对锻件和模具进行网格划分,锻件划分为83247个单元,最小单元尺寸为1.8mm,上模和下模划分为200000个单元,最小单元尺寸为1.8mm。

设定锻件温度选择为490℃,终锻模具温度分别设置为150℃、200℃、250℃、300℃。在热边界条件中,坯料与模具的热传导系数为11N/(s·mm·℃),坯料与环境的热对流系数为0.02N/(s·mm·℃),热传导系数为0.02W/m2。设定摩擦类型为剪切摩擦,摩擦系数为0.3。设置锻压速率为230mm/s,根据模具运动行程,设定模具步距和步数。

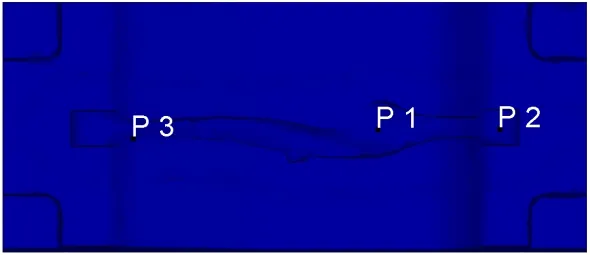

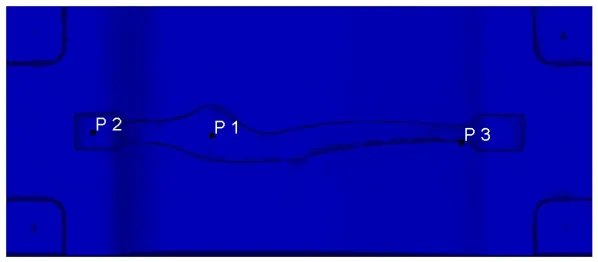

根据DEFORM-3D有限元计算分析方法,对控制臂成形过程进行模拟,并对计算结果进行分析后,对控制臂和模具分别设置3点追踪,如图1~图3所示。

图1 控制臂

图2 模具上模

图3 模具下模

1.1 锻造过程中控制臂温度变化分析

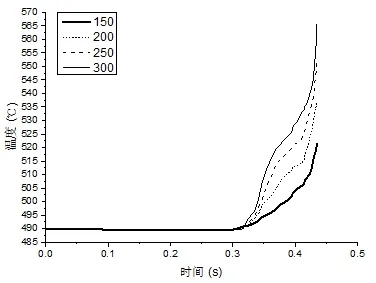

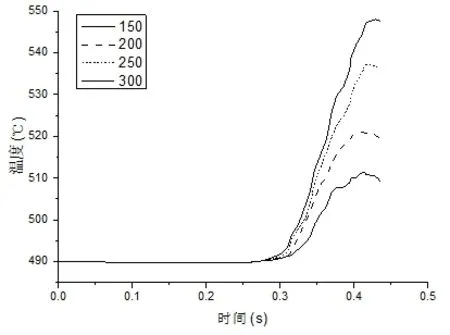

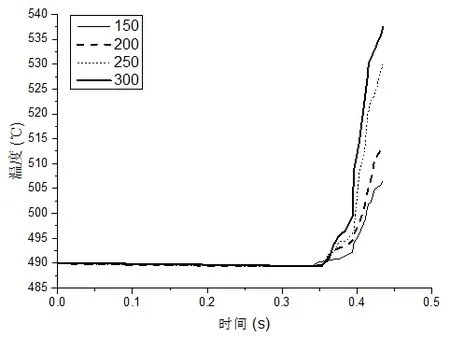

一般模具预热温度在150℃~350℃之间,现主要分析当模具温度分别为150℃、200℃、250℃和300℃时,控制臂在锻造过程中,P1~P3处温度变化如图4~图6所示。

由图4~图6可知,在上模下压过程中,控制臂与空气进行换热,控制臂温度有微小下降。

由图4可知,当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,控制臂P1处温度快速上升,当控制臂P1处变形程度减少时,控制臂P1处温度上升较慢,当控制臂P1处变形程度增加时,此时控制臂P1处温度相对较高,润滑环境受到一定破坏,控制臂P1处与上模具之间的摩擦系数增大,摩擦更加剧烈,所以控制臂P1处温度上升较快。随着模具预热温度的增大,控制臂P1处温度上升较快,锻造后控制臂P1最终温度增大。

图4 控制臂P1点

由图5可知,在控制臂与上模刚接触时,控制臂P2处被上模具挤压,由于摩擦产生大量的热量,导致控制臂P2处温度快速升高,锻造后期,控制臂P2处温度上升速率降低,最后温度下降,是由于P2处在锻造后期,形变量逐渐减少,此时控制臂与模具摩擦产生的热量较小,控制臂与模具接触传递热量,此时控制臂温度比模具温度高,因此控制臂P2处温度下降;随着模具预热温度的升高,控制臂P2处温度上升较快,锻造后期控制臂P2处温度降低较少,锻造后控制臂P2处最终温度增大。

图5 控制臂P2点

由图6可知,当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,控制臂P3处温度快速上升,随着控制臂P3处的温度上升,润滑环境受到一定破坏,控制臂P1处与上模具之间的摩擦系数增大,摩擦产生的热量增大,所以控制臂P3处温度上升较快。在锻造后期,控制臂P3处变形程度减少,控制臂P3处温度上升较慢。随着模具预热温度的增大,控制臂P3处温度上升较快,锻造后控制臂P3最终温度增大。

图6 控制臂P3点

结合上述分析可知,随着模具预热温度的增大,控制臂温度上升较快,锻造后控制臂最终温度增大。

1.2 锻造过程中下模具温度变化分析

下模具在锻造过程中,在上模下压过程中,下模具与空气发生热交换,下模具P1、P2处温度有微小下降,下模具P3处因为与控制臂接触,与控制臂发生热交换,温度有微小上升。

当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,而模具材料热传导系数小于控制臂,因此下模具P1处温度上升,但是上升速率小于控制臂。在锻造后期,下模具P1处温度上升速率增大,因为P1处形变量变大,控制臂与模具摩擦产生的热量增多,导致模具温度上升速率变大。随着模具预热温度的增大,锻造过程中下模具P1温度上升较慢,锻造后下模具P1温度上升的幅度减少。

当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,而模具材料热传导系数小于控制臂,因此下模具P2处温度上升,但是上升速率远小于控制臂。在锻造后期,下模具P2处温度上升速率降低,P2处形变量逐渐减少直到没有形变产生,此时控制臂与下模具摩擦产生的热量很小,控制臂与下模具接触传递热量,此时控制臂温度比下模具温度高,因此下模具P2处温度上升速率减小。随着模具预热温度的增大,锻造过程中下模具P2温度上升较慢,锻造后下模具P2温度上升的幅度减少。

当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,而模具材料热传导系数小于控制臂,因此下模具P3处温度上升,但是上升速率小于控制臂。锻造过程中,下模具P3处温度上升均匀。随着模具预热温度的增大,锻造过程中下模具P3处温度上升较慢,锻造后下模具P3处温度上升的幅度减少。随着模具预热温度的增大,锻造过程中下模具温度上升较慢,锻造后下模具温度上升的幅度减少。

1.3 锻造过程中上模具温度变化分析

上模具在锻造过程中,在上模下压过程中,由于上模具下压速率很高,与空气发生热对流,上模具温度下降幅度比下模高。

当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,而模具材料热传导系数小于控制臂,因此上模具P1处温度上升,但是上升速率远小于控制臂。在锻造后期,上模具P1处温度上升速率增大,因为P1处形变量变大,控制臂与模具摩擦产生的摩擦热增多,导致模具温度上升速率增大。随着模具预热温度的增大,锻造过程中上模具P1处温度上升较慢,锻造后上模具P1处温度上升的幅度减少。

当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,而模具材料热传导系数小于控制臂,因此上模具P2处温度上升,但是上升速率远小于控制臂。在锻造后期,上模具P2处温度上升速率降低,P2处形变量逐渐减少直到没有形变产生,此时控制臂与模具摩擦产生的热量很小,控制臂与模具接触传递热量,此时控制臂温度比模具温度高,因此上模具P2处温度上升速率减小。随着模具预热温度的增大,锻造过程中上模具P2处温度上升较慢,锻造后上模具P2处温度上升的幅度减少。

当上模接触控制臂时,控制臂被模具挤压产生形变,挤压过程与模具发生摩擦产生大量的热量,而模具材料热传导系数小于控制臂,因此上模具P3处温度上升,但是上升速率远小于控制臂。锻造过程中,上模具P3处温度上升均匀。随着模具预热温度的增大,锻造过程中上模具P3处温度上升较慢,锻造后上模具P3处温度上升的幅度减少。

结合上述分析可知,随着模具预热温度的增大,锻造过程中上模具温度上升较慢,锻造后上模具温度上升的幅度减少。

2 结论

以一款新型的6082铝合金控制臂为研究对象,采用DEFORM-3D对控制臂锻造过程进行了模拟,通过模拟计算分析可知:过高的模具预热温度会恶化锻造中的润滑环境,导致控制臂与模具之间的摩擦系数增大,使控制臂温度过高;随着模具预热温度的增大,锻造过程中控制臂温度上升较快,模具温度上升较慢,因此锻造后控制臂最终温度增大,模具温度上升的幅度减少;当模具预热温度在150℃~300℃之间时,锻造后下模温度比上模高。