盐池区块深层页岩气水平井钻井关键技术研究

石崇东, 王万庆, 史配铭, 杨 勇

(中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018)

目前,我国在四川盆地五峰组—龙马溪组实现了页岩气的大规模工业化开采[1]。为加快长庆油田页岩气勘探开发的步伐,提高油气储量产量,长庆油田将鄂尔多斯盆地西部海相黑色页岩作为风险勘探的重点区域。分析对比国内外页岩气区块的特点发现,鄂尔多斯盆地海相页岩气储层具有烃源岩丰度低、气藏压力低和含气饱和度低的特征,有别于已经成功勘探的四川盆地的页岩气类型,勘探难度更大;同时,钻井过程中存在井漏井塌频繁、井身质量控制难度大、机械钻速低和钻井周期长等问题,导致钻井成本高[2-3]。

笔者在结合其他区块页岩气水平井施工经验的基础上,针对盐池区块深层页岩进行了井眼轨道优化设计、创新侧钻工艺、提速工具改进和高性能水基钻井液研制等方面的研究,通过技术优化、自主研发和技术集成,形成了适用于鄂尔多斯盆地深层页岩气高效开发的钻井技术,现场试验中平均机械钻速3.21 m/h,井下故障明显减少,为加快盐池区块深层页岩气勘探开发提供了技术支撑,也为国内页岩气水平井安全高效钻进提供了借鉴。

1 钻井技术难点

盐池区块位于鄂尔多斯盆地西缘冲断带中部构造转换带,构造较为复杂,整体为一个受逆冲推覆作用下的宽缓向斜,向斜主体位于逆冲推覆断层上盘,变形构造较强,推覆体下盘原地岩体构造变形较弱,自上而下钻遇地层为第四系,古近系渐新统,白垩系罗汉洞组,侏罗系安定组、直罗组和延安组,三叠系延长组、纸坊组、和尚沟组和刘家沟组,二叠系石千峰组、石盒子组、山西组和太原组,石炭系羊虎沟组,奥陶系拉什仲组、乌拉力克组和克里摩里组。其中,山西组以泥岩、粉砂质泥岩及煤层、含砾石石英砂岩为主;太原组以深灰色灰岩为主,夹碳质泥岩、煤层(臭煤);羊虎沟组以煤层、灰黑色泥岩夹碳质泥岩为主,底部为深灰色砂岩、铁铝质泥岩;拉什仲组上部为灰色、深灰色泥岩,中、下部为灰色、深灰色钙质泥岩、泥质灰岩,底部为灰色含泥石灰岩;目的层乌拉力克组为深灰色、灰黑色含灰泥岩、钙质泥岩、泥页岩,夹薄层泥晶灰岩、角砾状灰岩。该区块钻井过程中存在以下技术难点:

1)刘家沟组裂缝发育、承压能力低,尤其是中下部存在多个漏层,采用聚合物钻井液钻进时易出现失返现象,斜井段应用盐水钻井液钻进时失返现象频发。

2)盐池区块地表为黄土层夹杂砾石,延长组上部存在断层,表层及直井段地层倾角达20°~25°,采用钟摆钻具,钻进中易井斜。φ444.5 mm井眼钻进中钻压超过60 kN,井斜角易超过2.0°,通过轻压吊打或滑动方式调整井斜。

3)奥陶系可钻性差,导眼回填后采用φ311.1 mm PDC钻头+螺杆钻具的侧钻难度大。

4)取出岩心进行微米级(0.5~12.0 μm)CT扫描发现,深层页岩均质性差,含有较多高密度矿物,伴有黄铁矿,胶结致密,可钻性差,机械钻速仅2.40 m/h,比相邻区块机械钻速低56%。

5)为防止页岩坍塌,国内外多采用油基钻井液钻进页岩段,但油基钻井液成本高,油基岩屑需要专业化处理,处理成本高,环保压力大。

2 深层页岩气钻井关键技术

2.1 井眼轨迹控制技术

2.1.1 钻具组合优化

水平井斜井段和水平段钻具组合原则是,钻具组合质量越小越好。因为钻进中需要克服钻柱自身重力引起的摩擦阻力,质量较大的钻具组合对钻压传递至钻头有阻碍作用[2]。为此,直井段应用φ177.8 mm普通钻铤代替原设计组合中的φ203.2 mm普通钻铤,斜井段加入1根φ203.2 mm无磁钻铤,用φ139.7 mm加重钻杆替代φ177.8 mm钻铤,将钻具组合优化为:1)直井段钻具组合φ311.1 mm PDC钻头+7LZ228×1.25°螺杆+φ308.0 mm稳定器 +φ203.2 mm MWD +φ203.2 mm无磁钻铤+φ177.8 mm钻铤×6根+φ139.7 mm加重钻杆×45根+φ139.7 mm钻杆,实现防斜打直;2)斜井段采用φ311.1 mm PDC钻头+7LZ228×1.50°螺杆+φ203.2 mm MWD +φ203.2 mm无磁钻铤+φ139.7 mm加重钻杆×9根+φ139.7 mm钻杆×30根+φ139.7 mm加重钻杆×24根+φ139.7 mm 钻杆,提高复合增斜率;3)水平段φ215.9 mm PDC钻头+φ171.5 mm旋转导向与通讯短节+保护接头+MWD+保护接头+无磁加重钻杆×1根+滤网接头+回压阀+φ127.0 mm加重钻杆×3根+φ165.1 mm震击器+φ127.0 mm加重钻杆×2根+φ127.0 mm钻杆×284根+ 410×521转换接头+φ139.7 mm钻杆,确保井眼轨迹平滑。

2.1.2 井眼轨迹控制措施

盐池区块地层倾角达20°~25°,均质性差,存在断层,钻井过程中一方面不易控制井斜;另一方面受地层构造规律影响,井眼轨迹向同一方向飘移,位移超标,需要通过单弯双稳组合随时调整,提高防斜打直效率。

斜井段轨迹控制以优快施工和最大程度的降摩减阻为原则[4-5],合理控制全角变化率,保证实钻造斜率不低于设计造斜率,确保上靶区入靶。井斜角小于45°的井段,实钻造斜率略高于设计造斜率,施工过程中多滑动;井斜角45°~60°井段,属于岩屑床堆积区间,滑动困难,复合微调钻进,提高携岩及施工效率;井斜角大于60°井段,钻头复合增斜率能达到(4°~5°)/30m,满足井眼轨迹控制需要,多复合少滑动,确保轨迹平滑;在入窗前50 m控制井斜角在83°~85°稳斜探气顶,发现气层后要及时调整井斜角入窗。

水平段采用旋转导向系统PowerDrive Orbit钻进,全井段复合钻进,狗腿度(2°~3°)/30m,井眼轨迹平滑,顶驱转速不小于80 r/min,可以提高井眼清洁程度。

2.2 钻井提速工具

2.2.1 双级PDC钻头

忠平1井导眼段钻至井深4 360 m完钻,注水泥回填至井深3 100 m进行侧钻。采用φ311.1 mm PDC钻头、牙轮钻头配合7LZ228×1.5°螺杆钻具进行控时侧钻,4次未成功,分析失败原因认为:1)下部地层岩性硬度相比水泥塞强度高,钻具自重形成的侧向力无法吃入地层;2)φ311.1 mm钻头配合7LZ228×1.50°螺杆钻具组合刚性强,增斜率低;3)侧钻过程中出现失返现象,堵漏后压差卡钻现象频发。再次注水泥回填后,进行侧钻工艺优化,先采用φ215.9 mm牙轮钻头配合7LZ172×1.50°螺杆钻具进行侧钻,侧钻成功后钻进50 m,再采用φ215.9 mm+φ311.1 mm双级PDC钻头不控时扩眼,侧钻成功,同时提高侧钻效率及成功率。该钻头由φ215.9 mm与φ311.1 mm两部分组成,其中φ215.9 mm部分为六刀翼,7个水眼;φ311.1 mm为六刀翼,6个水眼。该工艺首次在鄂尔多斯盆地成功应用,为后期同类井身结构大井眼段侧钻施工提供了技术储备。

2.2.2 “牙轮-PDC”混合钻头

斜井段侧钻成功后,采用“牙轮-PDC”混合钻头配合7LZ228×1.50°螺杆,形成单弯单稳增斜钻具组合[6]。复合钻进增斜率达2.4°/30m,滑动钻进工具面较稳定,滑动钻井增斜率达6.3°/30m。该混合钻头进尺168 m,机械钻速3.67 m/h,滑动机械钻速1.55 m/h,复合增斜率提高90%,减少滑动进尺,滑动机械钻速提高13.9%。应用“牙轮-PDC”混合钻头,既满足了井眼轨迹要求,又提高了施工效率。

2.2.3 旋转导向系统PowerDrive Orbit

旋转导向系统PowerDrive Orbit内置了一套新型六轴连续倾角和方位角测量系统,该系统可适应最高转速350 r/min。PowerDrive Orbit系统不仅可以使井眼的狗腿度尽可能小,同时提升了井眼质量,使井眼轨迹更平滑[7-8]。

2.2.4 高效PDC钻头优选

盐池区块地表为黄土层,采用φ660.4 mm钻头钻至井深180 m,φ508.0 mm导管下至井深180 m,采用导管封固上部欠压实黄土层,确保表层钻井过程中井架基础稳定。一开井眼尺寸大,钻进中蹩跳钻严重,采用抗冲击性强的M816KS型八刀翼φ16.0 mm复合片PDC钻头;二开直井段上部可钻性好,优选应用M616SRH 型六刀翼φ16.0 mm进口复合片PDC钻头,18°倾角布齿,双排齿螺旋保径,增强钻头攻击性,提高单只钻头进尺能力及机械钻速;三开斜井段选用M716SRH型七刀翼φ16.0 mm进口复合片PDC钻头,双排齿、双圆弧强攻击性轮廓线、螺旋刀翼设计,有效防止钻遇软硬非均质地层时造成PDC钻头崩片损坏[9-10];针对水平段的泥页岩,采用个性化PDC钻头配合旋转导向系统PowerDrive Orbit。水平段PDC钻头改进如下:1)钻头保径长度50~65 mm,保径部分不宜太长,以利于增斜;2)钻头保径板后倒角不宜过大,倒角小于40°,加装倒划眼齿,有利于倒划眼;3)根据钻头选型,加装5个水眼,钻头水眼压降2~3 MPa,一方面有利于清洁井底,另一方面有利于旋转导向系统PowerDrive Orbit增斜。

3 钻井液体系优化

3.1 钻井液体系优化原则

页岩储层的特点是低孔隙度、特低渗透率,通过分析岩心力学性能,研发了纳米封堵高性能水基钻井液,主要由纳米封堵材料、磺化材料、超细碳酸钙、盐、润滑剂和加重剂等组成,不仅具有良好的抑制封堵能力、高温流变性和携岩能力,还具有良好的润滑、防卡和降摩减阻作用[11-12]。其中,纳米材料具备较好的表面活性,可以吸附在井筒内壁和井下工具表面,在水平段可以降低摩阻,提高水基钻井液的性能。该钻井液封堵性强,形成的滤饼致密坚韧,可以在井筒内壁生成致密的保护膜,维护井壁稳定[2,13]。

钻井液基浆配方为:0.2%烧碱+0.1%~0.2%黄原胶XCD+3.0%~4.0%乳化沥青SFT+3.0%~4.0%磺化酚醛树脂SMP-2+3.0%~5.0%超细碳酸钙ZDS。基浆的密度为1.04 kg/L,表观黏度为16 mPa·s,塑性黏度为12 mPa·s,动切力为4.0 Pa,pH值为9,API滤失量4.2 mL,高温高压滤失量18.0 mL。

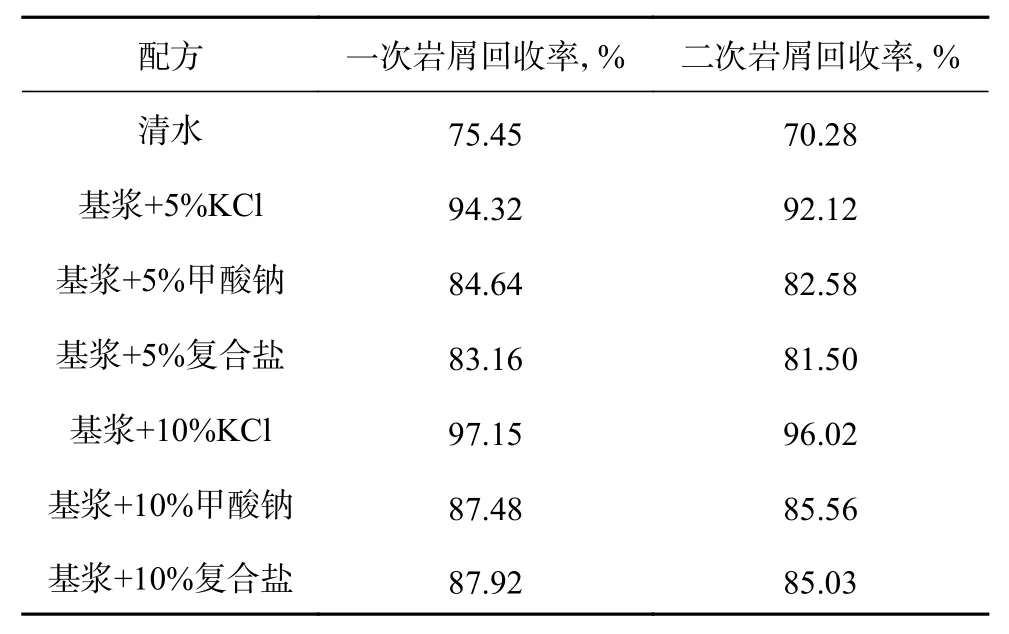

3.2 抑制剂优选

向基浆中加入不同加量的KCl、甲酸钠和复合盐,在120 ℃温度条件下滚动24 h后,分别测量岩屑的滚动回收率,结果见表1。

表1 岩屑回收率试验结果Table 1 Test results of the cuttings recovery rate

由表1可知:向基浆中加入5%和10%的KCl后,岩屑一次回收率和二次回收率均高于其他2种盐类。

3.3 纳米封堵高性能水基钻井液配方

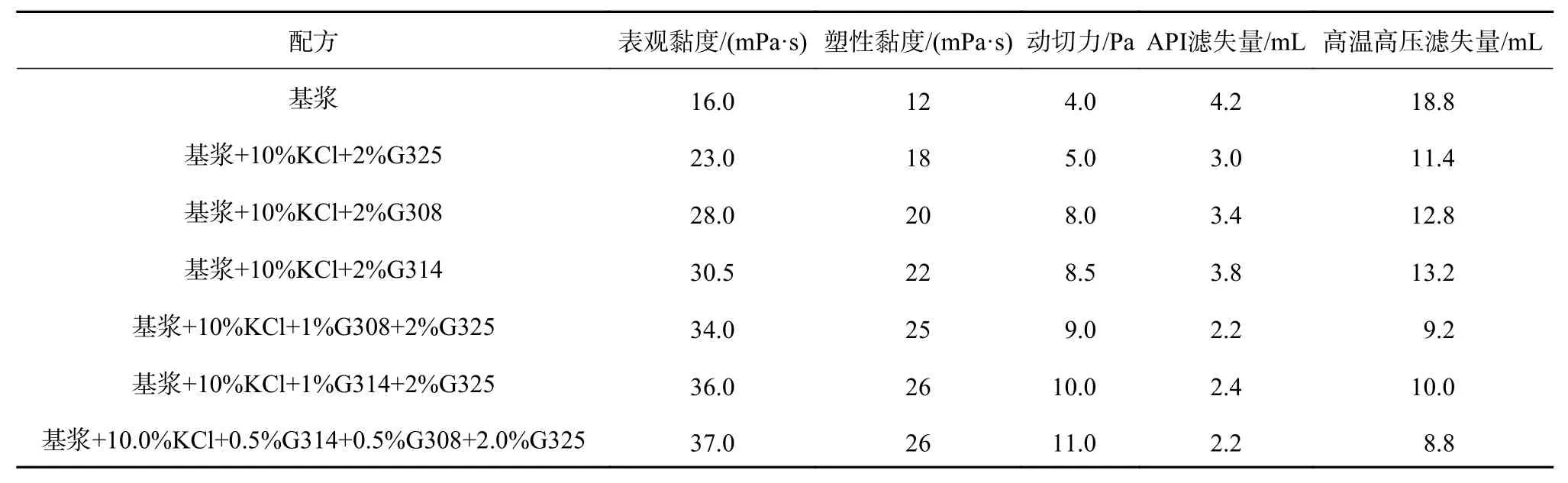

测试基浆中加入不同加量的乳化石蜡G325、丁苯乳胶G308和纳米聚合物G314等纳米类封堵材料后的流变性能和高温高压滤失量,结果见表2。

由表2可知:基浆+10.0%KCl+0.5%G314+0.5%G308+2.0%G325的流变性能最好,API滤失量和高温高压滤失量较小,由此确定纳米封堵高性能水基钻井液体系的配方为:0.2%烧碱+0.1%~0.2%XCD+3.0%~4.0%SFT+3.0%~4.0%SMP-2+3.0%~5.0%ZDS+10.0%KCl+0.5%~1.0%G308+0.5%~1.0%G314+2.0%G325+1.0%~2.0%润滑剂+重晶石粉[10]。

表2 纳米封堵高性能水基钻井液配方对比试验Table 2 Comparison test of formulas for high-performance nano-plugging water-base drilling fluids

4 水平段固井技术

4.1 水泥浆体系

在三开φ215.9 mm井眼下φ139.7 mm套管,采用一次上返固井工艺。为满足后期桥塞分段压裂施工的密封要求,要求水泥石达到一定抗压强度,同时具有韧性和变形能力,因此采用增强度韧性水泥浆体系,配方为:嘉华G级水泥+高温增强材料DRB-2S+微硅+稳定剂DRK-1S+降滤失剂DRF-2L+膨胀增韧材料DRE-3S+缓凝剂DRH-2L+分散剂DRS-1S+水。领浆密度1.88~1.90 kg/L,120 ℃条件下24和48 h后的抗压强度分别为28.4和40.2 MPa;尾浆密度1.90~1.92 kg/L,120 ℃条件下24和48 h后的抗压强度分别为25.1和38.7 MPa。

4.2 井筒准备

采用“牙轮钻头+双稳定器”钻具组合模拟套管串刚度通井到底,采用高转速(80 r/min)、大排量(32 L/s)循环2周后对水平段进行短程起下钻,修复井壁、破坏岩屑床并修正井眼,使井眼畅通无阻,短程起下钻到底高转速、大排量循环2周,彻底清除井底沉砂;起钻前钻井液中加入固体聚合醇、石墨和液体聚合醇及玻璃微珠,复配形成高效润滑封闭浆[14-15],封闭整个水平段,降低下套管摩阻,做好下套管前的井筒准备工作。

4.3 套管扶正技术

下套管选用φ139.7 mm弓簧套管扶正器,该扶正器可通过性强、居中度高,过流面积较大,可大幅降低下套管摩阻。3 500~4 504 m井段每4根套管加放1只扶正器,4 504 m至井底每1根套管加放1只扶正器,保证套管居中度,避免套管紧贴下井壁;套管下到底后,泵入漏斗黏度为120 s的高黏钻井液20 m3,清扫水平裸眼段沉砂,以提高水泥浆顶替效率和固井效果。

5 现场试验

深层页岩气水平井忠平1井设计为“导眼+三开”井身结构,钻井周期259.7 d,建井周期313.0 d,水平段长1 102.00 m,完钻井深5 606.00 m,平均机械钻速3.21 m/h,完钻垂深4 270.70 m。各钻井关键技术的应用效果如下。

5.1 单弯螺杆双稳纠斜钻具组合试验效果

忠平1井二开易斜井段,采用单弯螺杆双稳纠斜钻具组合配合MWD随钻测量,随时监测井斜角、方位角变化,随时进行定向纠斜处理,大幅提高钻井速度。采用单弯双稳纠斜组合:φ311.1 mm PDC钻头+5LZ228×1.25°螺杆(φ306.0 mm稳定器)+φ308.0 mm稳定器+630×631回压阀+φ203.2 mm MWD+φ203.2 mm 无磁钻铤+φ203.2 mm钻铤×6根+631×410+φ177.8 mm钻铤×8根+411×620+φ139.7 mm加重钻杆+φ139.7 mm钻杆,应用井段1 703~3 629 m,最大井斜角2.8°,位移30.1 m,有增斜趋势,通过滑动纠斜,φ311.1 mm井眼完钻井底井斜角1.41°,井底位移25.8 m,机械钻速3.78 m/h,防斜效果好,滑动纠斜快,效率高。

5.2 高效钻井提速工具试验效果

1)双级PDC钻头侧钻成功。忠平1井多次侧钻失败后,设计应用了φ215.9 mm+φ311.1 mm双级PDC钻头,利用φ215.9 mm钻头领眼钻进,φ311.1 mm钻头不控时扩眼,侧钻成功,侧钻3 578~3 624 m井段,不控时滑动扩眼进尺39 m,机械钻速1.3 m/h, 复合进尺7 m,复合机速钻速1.75 m/h,复合钻井过程中扭矩为7.2~13.6 kN·m,较平稳。

2)忠平1井水平段采用P D C 钻头配合PowerDrive Orbit系统钻进,进尺1 102 m,机械钻速4.92 m/h,最大全角变化率2.11°/30m,平均全角变化率0.78°/30m,井眼轨迹平滑,消除了使用常规导向钻具施工中带来的托压、压差卡钻等风险,确保了钻井安全。

3)分段应用优选出的高效PDC钻头,增大了单只钻头井尺,提高了平均机械钻速。其中,一开M816KS型钻头单只进尺375 m,平均机械钻速6.16 m/h,较优选前用M519B型钻头单只进尺增大170 m,机械钻速提高32.31%;二开M616SRH型钻头单只进尺384 m,平均机械钻速4.42 m/h,较优选前用M619B型钻头单只进尺增大190 m,机械钻速提高42.5%;三开M716SR型钻头单只进尺320 m,平均机械钻速3.44 m/h,较优选前用M616SR型钻头单只进尺增大152 m,机械钻速提高43.33%。

5.3 高性能水基钻井液试验效果

忠平1井水平段全井段试验自主研发的纳米封堵高性能水基钻井液,钻井过程中扭矩平稳,维持在14~16 kN·m。维持钻井液体系中的KCl含量不低于1 0%,通过加入重晶石维持钻井液密度1.39~1.42 kg/L,纳米封堵材料总加量不低于3%,加入SFT、SMP-2和ZDS,控制API滤失量小于3 mL,高温高压滤失量小于12 mL,提高了滤饼质量,使滤饼薄而坚韧。钻进中,钻井液排量控制在32 L/s以上,并加入0.1%黄原胶,动切力提高到12 Pa以上,黏度计φ6读数达到7以上,维持漏斗黏度60~80 s,控制钻井液总固相含量小于18%,塑性黏度小于40 mPa·s,井浆中的润滑剂加量维持在1%~2%,上提摩阻176.4 kN,下放摩阻156.8 kN,完钻后未进行通井作业直接下套管作业,套管顺利下到位。

6 结论与建议

1)采用小尺寸牙轮钻头侧钻、双级PDC钻头不控时扩眼侧钻工艺,为φ311.1 mm以上井眼侧钻提供了技术保障,提高了侧钻效率。

2)φ311.1 mm斜井段采用“牙轮-PDC”复合钻头+7LZ228×1.50°螺杆钻具的单弯单稳增斜钻具组合,复合钻进增斜率达2.4°/30m,滑动钻进工具面较稳定,满足井眼轨迹要求。

3)针对深层页岩气地层不均质性强、水化膨胀性较弱的特点,自主研发了强抑制、强封堵性水基钻井液体系,解决了长水平段页岩井眼失稳的问题,现场试验效果较好。

4)针对鄂尔多斯盆地盐池区块深层页岩气水平井穿越地层层序多的问题,建议进一步优化井身结构,采用“φ444.5 mm钻头/φ339.7 mm套管+φ311.1 mm钻头/φ244.5 mm套管+φ215.9 mm钻头/φ177.8 mm套管+φ152.4 mm/φ114.3 mm套管”的四开井身结构,用技术套管封固易漏刘家沟组,实现页岩储层专打,既提高该区块页岩气水平井开发效率,又能满足页岩气压裂需求。