制造汽车发动机关键紧固件的要点

郭引刚 江 畅 陆恒昌 张行杰 胡春东

(1.宁波敏达机电有限公司,浙江 宁波 315800; 2.上海大学材料科学与工程学院,上海 200444)

紧固件是基础件之一,作用非常重要。在汽车行业,紧固件是各零部件的连接件,同样具有至关重要的作用[1-3]。发动机是汽车的核心,其服役条件非常苛刻,特别是发动机的缸盖螺栓、曲轴主轴承盖螺栓、曲轴皮带轮螺栓、连杆螺栓及飞轮螺栓等是最关键的5大紧固件,其质量关系到汽车的性能稳定和安全性[4-6]。发动机高强度关键紧固件的制造工艺(包括材料及制造过程的控制等)反映了汽车紧固件的水平。但是,目前我国汽车发动机关键紧固件的制造工艺及材料均未完全实现国产化,受中美贸易摩擦及疫情的影响极大。在此背景下,推进发动机关键紧固件的国产化是紧固件制造业的目标和挑战。本文结合企业积累的经验提出了发动机高强度关键紧固件制造的控制要点和要求,以供同行借鉴。发动机关键紧固件的质量控制涵盖了从原材料生产到最终成品的全过程,基本生产工艺为:冶炼→轧制→原材料改制→冷镦→热处理→搓丝→稳定化处理→表面处理→分选包装。

1 原材料生产及国内外材料对比

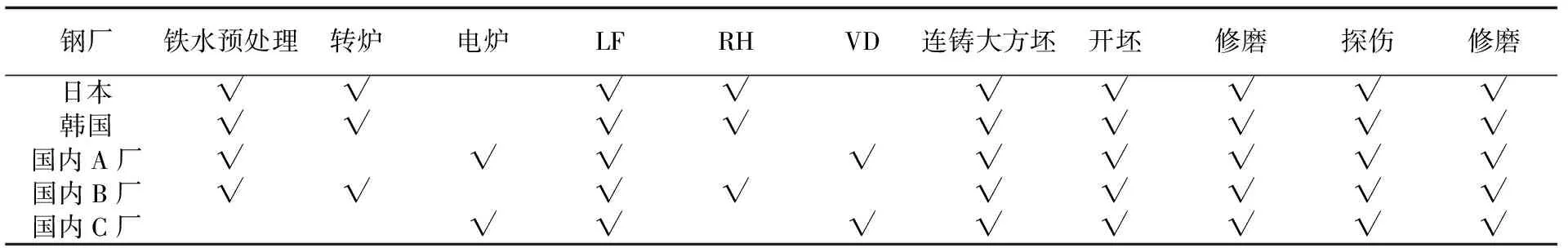

发动机关键紧固件原材料的基本生产工艺过程为:铁水预处理(KR)→转炉炼钢(BOF)→LF→RH/VD→大方坯连铸→开坯→修磨→探伤→修磨→轧制。炼钢过程控制的重点为杂质、偏析、晶粒度、成分均匀性和一致性及氧氮氢含量等;轧制过程重点控制表面质量(避免划伤和裂纹)、脱碳层、尺寸精度、氧化皮、料头和料尾修剪量、显微组织(避免魏氏组织)及冷顶锻性能等。关键紧固件对耐氢致延迟断裂性能有较高的要求,因此要求合金具有适当的氢陷阱[7]。目前合资品牌汽车高强度紧固件原材料以JIS标准为主,常用材料为SCM435钢,国内采用日本某知名钢厂的材料居多。表1对比了国内外不同钢厂SCM435钢的生产流程,可见为了确保原材料的质量,RH/VD精炼和铸坯质量的控制是基本要求。

表1 不同钢厂关键紧固件用SCM435钢的生产流程

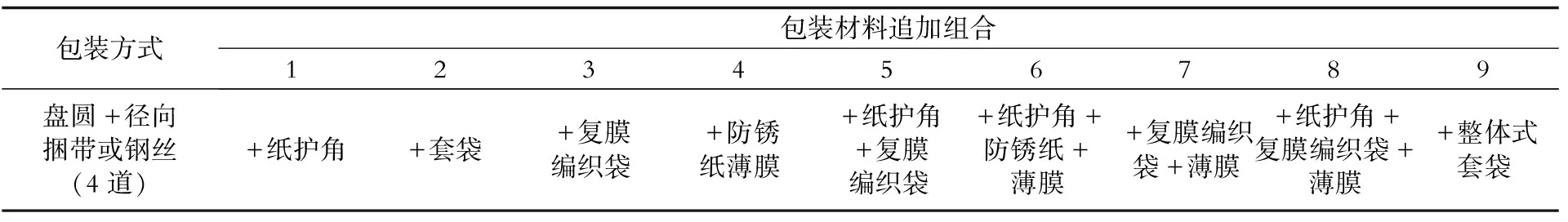

对于成分的均匀性和一致性,统计了国内外不同钢厂不同批次SCM435钢原材料成分的波动,如图1所示。图1表明:对于含碳量,日本某钢厂控制在4个组距内,国内A钢厂控制3个组距,B钢厂的碳组距为5个,因此国内不同钢厂含碳量的控制水平不同。相比较,日本某钢厂对Mn、S及P含量的控制范围较宽,对残余元素Cu和Ni的控制较严,且Cr和Mo控制在上限。

图1 不同钢厂的成分波动

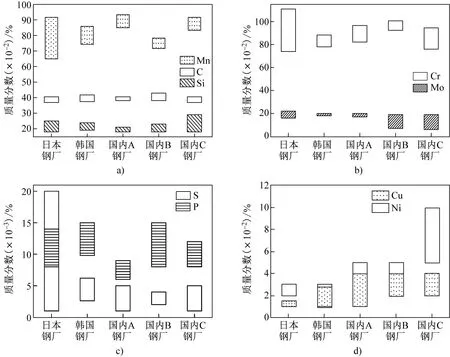

原材料在运输过程中难免发生磕碰,为了保证材料的表面质量,除了原材料生产过程中的质量控制,盘圆的包装也十分重要。表2列出了关键紧固件用盘圆的基本包装要求。

表2 关键紧固件用钢盘圆的包装要求

2 材料改制及控制要点

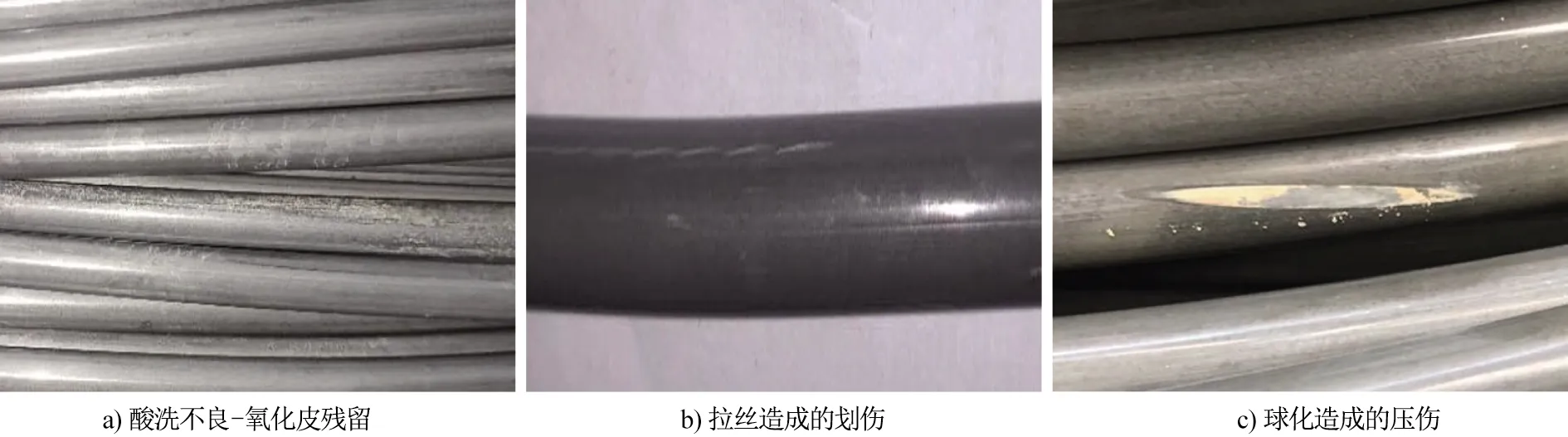

由于尺寸和表面状态的原因,热轧盘圆必须经过改制才能用于紧固件生产。发动机关键紧固件用材料的改制工艺为PASAIP。材料改制的控制重点包括毛坯尺寸的选择、球化工艺、脱碳、磷化皮膜及表面质量等。为了满足紧固件冷镦的要求,除了合理的球化工艺外,表面质量的控制十分关键。为此,材料外观要求无划伤、压伤、弯曲、氧化皮残留及锈斑等缺陷。常见的表面缺陷如图2所示。

图2 热轧盘圆改制过程常见的表面缺陷

对于改制后的材料包装,要求每卷材料用缠绕膜,每件材料使用线架放置及流转,线架之间叠加时使用垫板防护。包装的控制要点包括使用缠绕膜、线架、防护垫板,线头要用胶带捆绑防护。

材料的运输同样需要防护,控制要点为:材料叠加时,材料间要用防护垫板保护;用行车搬运材料时,上车时要注意线架角不能碰撞材料。另外,叠放时线架顶部不能挤压材料,装车时需用雨布覆盖防护。

3 紧固件制造

与普通标准件相比,汽车发动机关键紧固件对材料、冷镦成型工艺、模具、设备、作业规范、检测能力、热处理管控、搓丝管控及表面处理等的要求更高、更严格。

3.1 成形工艺

紧固件成形需要多工位配合使线材逐步变形,制得最终的坯件。成形工艺的设计对高强度紧固件尤为重要,设计不合理(尤其是头下R角)会导致紧固件流线不良,影响最终的强度和疲劳寿命。成形工艺的设计需借助CAE进行分析。

3.2 模具

制造汽车发动机高强度紧固件的模具要有高精度及合适的硬度、耐磨性和韧性。模具设计应与成形工艺配合,避免模具局部受力过大,影响使用寿命。成形工艺与模具的匹配、模具的加工尺寸和精度、模具硬度、使用过程中的润滑及保养等因素得到控制,才能保证模具的使用寿命。

3.3 设备

汽车发动机高强度紧固件的加工精度要求很高,加工设备的精度和稳定性很重要。生产设备要有完整的管理制度,包括设备维护、保养、检定等均要有明确的规定。目前制造发动机高强度紧固件的设备主要依赖进口。

3.4 作业规范

对汽车发动机高强度紧固件产品一致性的要求很高,在现有工艺得到保障的情况下,需对尺寸进行严格管控。需要有规范的作业指导书,对需要控制的尺寸规定检查的要点、方法和接收标准,并规定对应的处理办法。作业文件传递需流畅,以保证设计和现场使用的文件正确、统一、完整,且状态受控。

3.5 检测能力

紧固件尺寸和形位公差的检测需选用具有所需精密度的设备,以确保检测结果准确。定期对测量工具和测量设备进行确认、校准,以避免检验数据失真。汽车发动机高强度关键紧固件涉及多种尺寸和形位公差,必要时需与客户统一检测方式和检测工具,减少测量误差,避免误判。

3.6 热处理过程管控

调质处理是高强度紧固件获得良好力学性能的关键工序,生产优质高强度紧固件必须具备先进的热处理工艺过程控制方法。发动机高强度关键紧固件的基本热处理流程为上料→脱脂→去磷→清洗→淬火→脱脂→回火→冷却→下料。热处理工艺过程对时间、温度、碳势控制及淬火介质都有严格要求。目前广泛采用连续式控制气氛网带炉,并要求密封性好、有先进的气氛保护、温度等参数的自动控制及自动报警功能,以保证质量稳定。另外还需要RX炉进行炉外裂解控制碳势。目前热处理设备以进口为主,紧固件生产厂对炉子有特殊要求。

为了保证产品的寿命,防止在热处理中出现磷聚集层,必须在加热前去磷处理,保证材料表面没有磷层。去磷后需清洗,以去除工件表面的去磷药液,保证热处理后产品洁净。检测热处理后紧固件的硬度是最简单的现场检验手段,但必须保证产品的强度、屈强比、显微组织、脱碳层、磷聚集层、抗拉的稳定性及SPC达标,这些因素控制是保证最后装配时产品一致性的关键。

3.7 搓丝过程管控

搓丝就是加工螺纹,工具为固定牙板和移动牙板,移动牙板带动紧固件移动一个行程即完成螺纹加工。搓丝加工的材料利用率高,生产效率也高于机加工螺纹。发动机高强度紧固件的疲劳寿命与搓丝有非常密切的关联性,采用先热处理后搓丝的生产工艺能增加螺纹的应力,提升疲劳强度的同时也有利于减少螺纹磕碰。由于是热处理后搓丝,模具的寿命也关系到产品的质量,所以模具材料及热处理工艺的选用是关键。另外评估模具的搓丝寿命,也是控制产品质量的关键。

3.8 表面处理过程管控

汽车发动机高强度紧固件多用于密闭多油的环境,装配后不易腐蚀,通常采用磷化处理,要求磷化膜无红色氧化斑点,表面为黑色或灰白色,膜层均匀细致,膜重控制在7.5 g·m-2以上。为满足磷化膜盐雾试验要求,通常的做法是涂油和加封闭剂。

由于摩擦因数直接影响紧固件装配后的夹紧力,稳定的摩擦因数是装配稳定的基本保障。而摩擦因数主要受防锈油和封闭剂控制,磷化皮膜不良也会干扰摩擦因数。因此表面处理过程管控还需满足获得稳定摩擦因数的要求。

3.9 去氢处理

现有标准中规定,当螺栓心部或表面硬度高于320 HV时,应检测氢脆,以确保氢脆风险可控。如果磷化前处理工序为酸洗,需增加去氢工序以降低氢脆风险。

3.10 产品检验、包装及保质管理

成品紧固件需检测硬度、抗拉强度、屈服强度、疲劳强度、摩擦因数、螺纹脱碳、显微组织和延迟断裂等性能。同时抽检尺寸,并采用影像全检机检测紧固件尺寸,对无螺纹及斜牙等缺陷进行确认。紧固件包装需满足客户要求。因磷化产品防腐性能差,应密封包装。对包装入库产品应进行保质期管理,超过保质期仍未使用的物料应划分为呆滞品,并对产品状态进行确认,确定产品返工、返修或报废,避免存储过久导致不良品流向客户。

3.11 关键紧固件的疲劳和装配验证

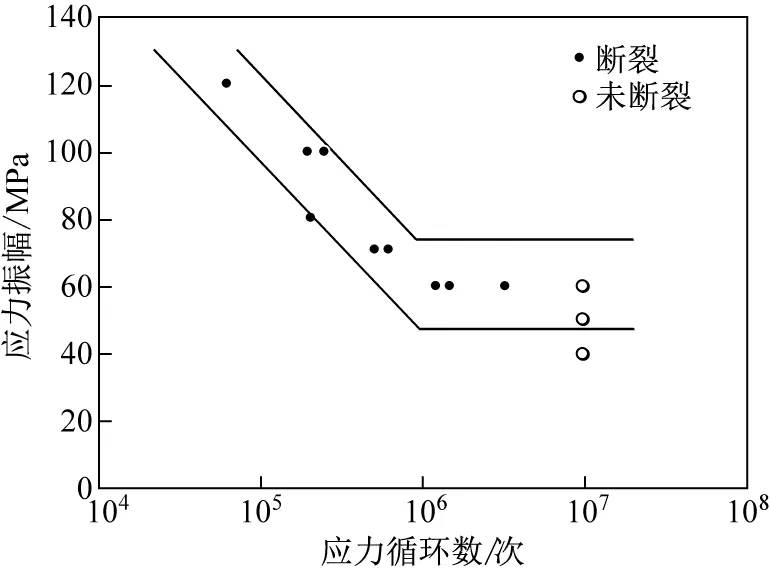

为保证发动机关键紧固件在苛刻服役条件下不失效,需满足一定的疲劳寿命要求,通过S-N曲线评价是必要的[8],如图3所示。近期在材料国产化工作中,按相同工艺流程制造,用国产材料制造的螺栓疲劳极限波动较大,不及进口材料螺栓。

图3 螺栓的疲劳S-N曲线

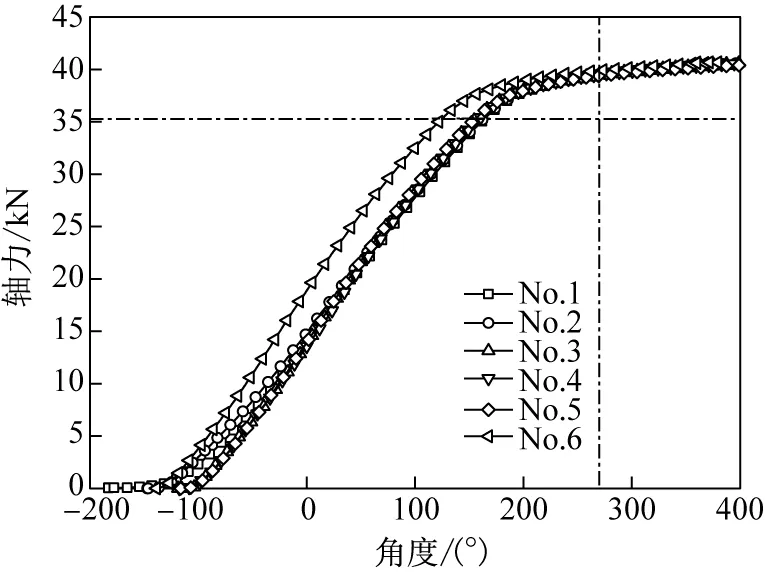

拧紧工艺和装配验证是紧固件服役性能的重要保障[9-10]。汽车发动机高强度关键紧固件要求在塑性域装配,并满足多次使用的要求。目前国内只有少数紧固件生产厂掌握该工艺验证技术。图4为某型缸盖螺栓采用扭矩(30 N·m)+转角法(270°)装配的验证曲线,可见拧紧后的轴力满足规定要求。

图4 装配验证曲线

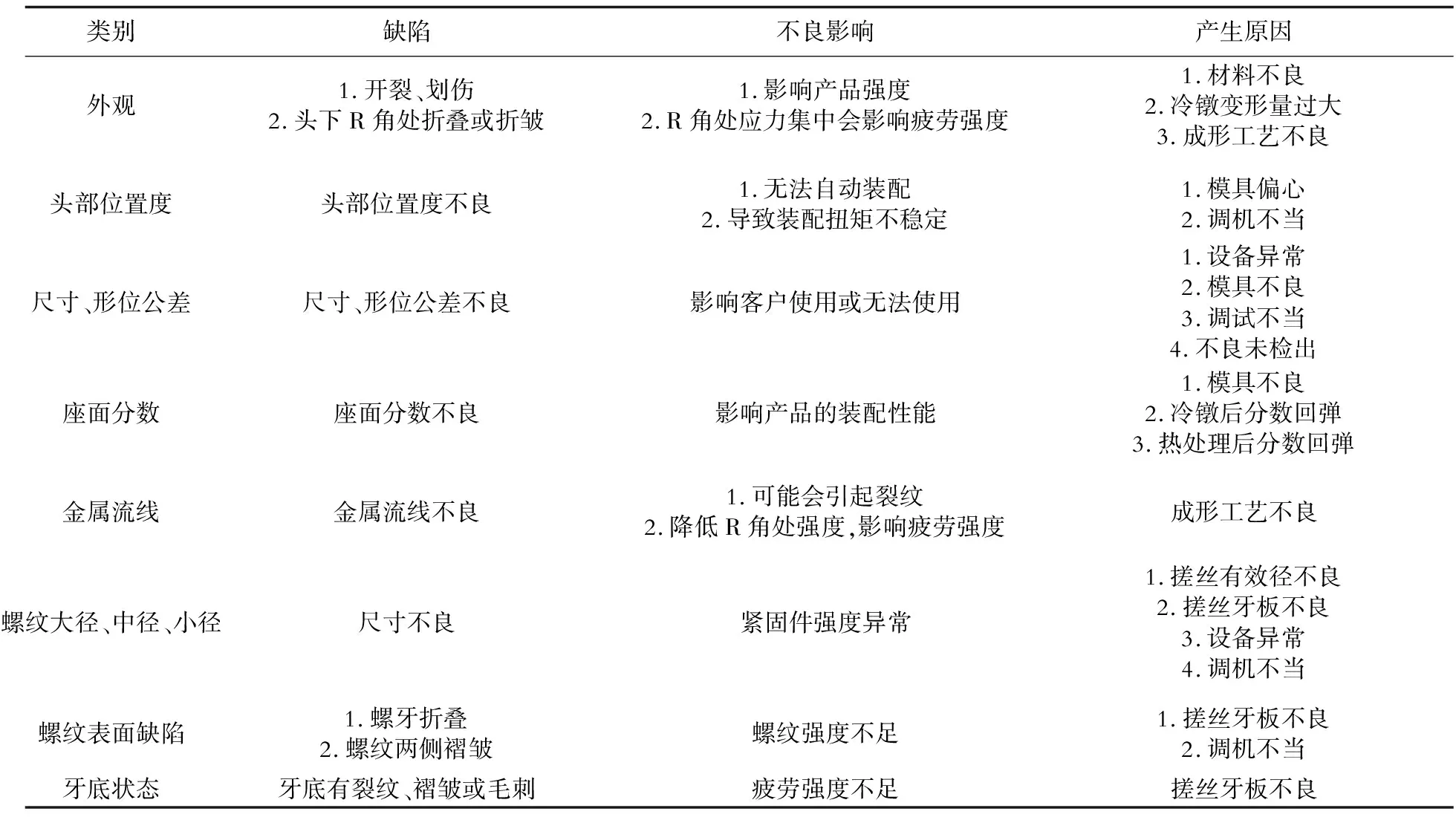

根据工厂生产实践,紧固件制造过程中常见的缺陷列于表3。

表3 紧固件制造过程中常见缺陷

4 结束语

对于汽车发动机高强度关键紧固件,材料的质量和性能稳定性是螺栓制造的基础,也是控制螺栓质量的关键。当前,紧固件的尺寸、形位公差、抗拉强度等的技术要求比较容易控制,但能够满足屈服强度、摩擦因数及疲劳强度等指标的高稳定性和一致性要求的紧固件厂屈指可数。另外,国内掌握汽车发动机高强度关键紧固件在塑性域装配及工艺验证技术的厂家也寥寥无几。因此,目前发动机高强度关键紧固件的国产化需从产业链整体协作入手,在对国内材料进行充分调查和验证的基础上不断改进提高。