酸猪肉脂肪和蛋白质在发酵保藏中的变化及对营养价值的影响

赵珠莲,常荣,范晓文,周才琼,2*

1(西南大学 食品科学学院,重庆,400715)2(重庆市特色食品工程技术研究中心,重庆,400715)

酸肉是滇、黔、渝、湘、桂等地区传统特色发酵肉制品,酸肉主要以新鲜猪肉为原料,添加食盐和淀粉类调料,利用环境微生物进行厌氧发酵而成。通常在发酵15 d后开始产酸,可开始食用直至食用完毕,食用周期长达半年或更长时间。发酵既是传统酸肉的风味形成方式,也是一种传统的食物保藏方式。蛋白质和脂肪是肉类主要的营养素,采用发酵的方式保藏猪肉,由于长时间微生物及产酸的影响而成为酸猪肉,其中脂肪和蛋白质的氧化降解产物对酸肉营养、卫生和滋味品质有重要影响。

蛋白质和脂肪是肉类食品主要组成成分,其在发酵及发酵保藏中的变化是形成发酵肉制品风味成分的重要底物。根据VENTANAS等[1]和SOYER等[2]研究,脂质氧化与蛋白质氧化产物相关性明显,苦味、咸味、腐臭味等与其有关。在发酵保藏过程中,蛋白质降解所产生的小分子物质通过Strecker降解和Maillard反应产生许多风味物质,适当的保藏时间可以使发酵肉制品获得更好的风味,但保藏期过长则可能产生异味,对肉制品风味产生影响[3]。一方面蛋白质降解产生的肽类和游离氨基酸是发酵肉制品鲜美滋味品质的重要组成成分[4-5];另一方面保质期可影响发酵肉的品质,造成蛋白质微观结构改变和持水力降低,导致酸肉的营养价值降低[6-7]。产生醛、醇、酮、酯等风味化合物的重要途径是脂质氧化,风味化合物有50%以上来源于脂质氧化[8],但肉制品中脂质的过度氧化会产生腐臭哈喇味和大量自由基等有害物质,影响人体的健康。

酸肉作为一种流行于西南地区的特色传统发酵肉制品,目前在国内的相关研究报道主要集中在微生物菌群筛选与鉴定[9]、发酵工艺优化[10]、营养安全评价[11]及风味形成[12]等方面,且大多是对天然发酵酸肉样品采集后进行的研究,或者是研究其风味形成的短期发酵等。鉴于酸肉是西南地区民众的一种食物保藏方式,以及一直采用这种发酵的方式保藏猪肉,使实际的发酵时间长至半年以上,而这方面的研究少见报道。为此,我们研究了长时间发酵保藏过程中猪肉的主要成分蛋白质和脂肪的变化及可能的对酸肉营养价值的影响,以探究传统酸肉以发酵的方式保藏的最佳食用期和最长可食期,为引导健康消费等提供支持。

1 材料与方法

1.1 材料与试剂

猪肉、籼米、食盐,购于重庆北碚天生永辉超市。

HCl、乙醇、乙酸镁、氧化型谷胱甘肽、石油醚(30~60 ℃沸程)、硫代巴比妥酸、冰乙酸、硫代硫酸钠、碘化钾、三氯甲烷、乙二胺四乙酸二钠、可溶性淀粉、KH2PO4(均为分析纯),成都科龙化工试剂厂。

1.2 仪器与设备

索氏脂肪提取器,重庆北碚化学仪器厂;FA2004A电子天平,上海精天电子仪器有限公司;L8900全自动氨基酸分析仪,日本日立公司;722型可见分光光度计,上海菁华科技仪器有限公司;等。

1.3 试验方法

1.3.1 发酵酸肉的制备及样品处理

新鲜猪肉,洗净控水,切成约5 cm×5 cm×1 cm的薄片,加入质量分数为5%食盐和10%米粉(籼米炒至金黄,冷却后粉碎过40目筛),混匀装坛,新鲜棕叶塞住坛口、倒扣,水密封。(20±3) ℃下发酵至180 d。取不同发酵时段样品分析(蛋白质氨基酸组成采用瘦肉样品,其他指标肥瘦各半)。

1.3.2 脂肪酸组成分析

参考郑捷等[13]的方法,对酸肉样品进行处理和脂肪酸组成的测定。

样品处理:取一定量待测样品绞碎并准确称取5 g,在(103±2) ℃烘至恒重。将烘干试样和擦拭过表面皿的脱脂棉共同放进衬有脱脂棉的滤纸筒中,擦拭表面皿的脱脂棉用石油醚润湿。用索氏抽提器抽提,石油醚作为抽提剂,抽提剂每10 min回流1次,抽提至少6 h。抽提后的溶液40 ℃旋转蒸发,蒸干其中有机溶剂,得游离脂肪。取25 μL游离脂肪与2 mLV(苯)∶V(乙醚)=1∶1溶液混合摇匀,再加入0.5 mol/L KOH甲醇溶液2 mL,45 ℃恒温水浴20 min,加入10 mL高纯水,混匀,静置,取上清液,0.22 μm微孔滤膜过滤,取样液0.5 μL进样分析。

色谱条件:色谱柱HP-5 MS(30 m×0.25 mm×0.25 μm),载气为氦气。流速1.0 mL/min,分流比30∶1,压力80 kPa,进样口温度230 ℃。起始温度150 ℃,保持2 min,以10 ℃/min 升温至230 ℃,保持15 min。质谱条件为离子源温度250 ℃,电离方式EI,扫描质谱范围为全扫描。

1.3.3 氨基酸组成分析

蛋白质氨基酸组成分析样品处理参考韦诚[14]的方法。将样品表面黏附的米粉刷净,称取肉样200 mg于15 mm×150 mm试管中,加入6 mol/L HCl 10 mL,振荡混匀。用酒精喷灯把该试管口下1/3处拉细到4~6 mm,抽真空10 min后封管。处理过的试管置于(110±10)℃恒温烘箱沙浴水解22 h,取出放至室温,摇匀过滤,取1 mL滤液于50 mL烧杯中,60 ℃恒温水浴蒸干滤液后加入0.02 mol/L HCl稀释6倍,用0.22 μm滤膜过滤上机分析。

游离氨基酸组成分析样品处理参考TANIMOTO等[15]的方法略作修改。准确称取2 g样品,向其中加入0.02 mol/L稀HCl 15 mL,充分均质后超声清洗5 min,然后冷冻离心机离心10 min(5 000 r/min,4 ℃),取上清液。将剩余残渣加入0.02 mol/L稀HCl 10 mL后搅拌,再次离心5 min(5 000 r/min,4 ℃),合并上清液并定容至50 mL。取2 mL样液加入2 mL质量分数为8%的磺基水杨酸溶液,再次离心10 min(10 000 r/min,4 ℃),然后经0.22 μm水相过滤膜过滤,上机测定。

分析条件为分离柱4.6 mm × 60 mm,洗脱液流速0.4 mL/min,柱温70 ℃,柱压12.627 MPa;反应柱柱温135 ℃,柱压1.078 MPa;茚三酮缓冲液流速0.35 mL/min。

1.3.4 脂肪及蛋白质氧化产物分析

硫代巴比妥酸值(thiobarbitutric acid,TBA)测定参考李新等[16]方法。准确称取5 g试样于锥形瓶中,加入10 mL 75 g/L(含1 g/L乙二胺四乙酸)的三氯乙酸溶液。振摇30 min后过滤;吸取5 mL滤液(取5 mL蒸馏水作空白对照)于试管中,加入0.02 mo1/L TBA溶液5 mL,加塞并摇匀,沸水浴40 min后置于室温45 min,加三氯甲烷5 mL,混匀,静置分层,上清液在532 nm和600 nm处测吸光度,与TBA反应的物质的量用1 kg肉中丙二醛的质量(mg)表示,按照公式(1)计算:

(1)

式中:A1和A2为溶液在532、600 nm的吸光度。

多肽氮(polypepide nitrogen,PPN)测定参照陈东华[17]方法,准确称样10 g,加入5%(体积分数)三氯乙酸50 mL,匀浆均质后5 000 r/min离心30 min,取上清液于分液漏斗中与等体积乙醚混匀,收集下层溶液,定容至50 mL。采用常量双缩脲法测定。

标准曲线绘制:配置系列质量浓度(0、2、4、6、8、10 mg/mL)氧化型谷胱甘肽溶液,各取1 mL于试管中,加入4 mL双缩脲试剂,混匀,置于室温30 min,于540 nm处比色测定。以氧化型谷胱甘肽浓度和测得的OD值进行标准曲线绘制,得标准曲线回归方程为y=0.099 4x-0.021 5,R2=0.997。

氨基态氮(amino nitrogen,AN)测定参考李华丽[18]方法,在酸碱滴定法测定总酸的基础上,加入10 mL中性甲醛溶液,滴定至pH 9.20,记录消耗碱的量(V),根据公式(2)计算(以氮计):

(2)

其他成分中挥发性盐基氮(total volatile basic nitrogen,TVB-N)测定参考GB 5009.228—2016《食品中挥发性盐基氮的测定》,半微量定氮法;脂肪测定参考GB 5009.6—2016《食品中脂肪的测定》;过氧化值(peroxide value,POV)测定参照GB 5009.227—2016《食品中过氧化值的测定》中滴定法测定。

1.4 数据处理

结果以平均值±标准差表示,n=3;采用Origin 2018作图,SPSS 25.0进行单因素方差分析和相关性分析。P<0.01表示极显著,P<0.05表示显著。

2 结果与分析

2.1 脂肪在酸猪肉发酵及发酵保藏中的变化及对营养价值的影响

2.1.1 脂肪在酸猪肉发酵及发酵保藏中的变化

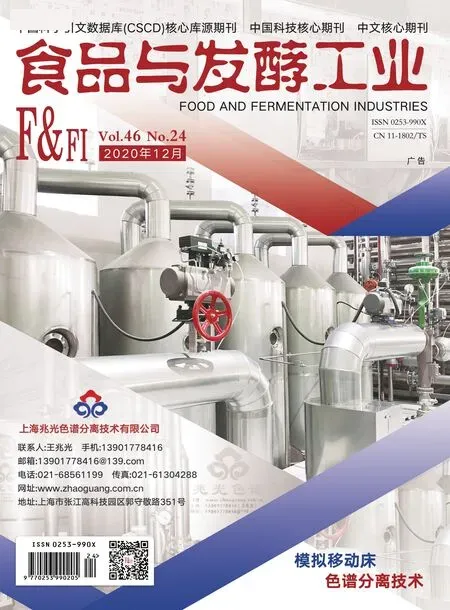

如图1所示,发酵前期脂肪含量缓慢降低,在90 d 后下降迅速(P<0.05)。发酵至180 d时,脂肪含量仅为未发酵时的61.79%。脂肪在发酵保藏中的降解,可降低酸肉脂肪含量,形成酸肉风味,但是长时间以发酵方式保藏酸猪肉引起的脂肪下降,可导致脂质过氧化产物大量增加,影响品质。

图1 脂肪含量在发酵过程中的变化Fig.1 Changes of fat content in fermentation

2.1.2 脂肪氧化产物对酸猪肉营养价值的影响

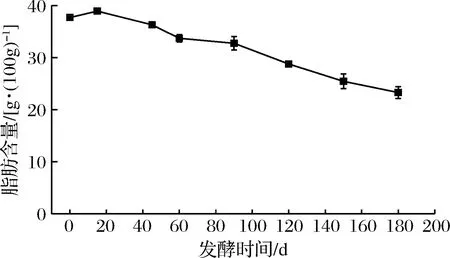

POV和TBA分析结果如图2所示。随发酵时间延长,POV在发酵保藏前期缓慢增加,45 d后快速上升(P<0.05),120 d时为0.525 g/100g,超过了GB 2730—2015《食品安全国家标准腌腊肉制品》中咸肉的POV≤0.50 g/100g的规定,表明以发酵方式保藏酸猪肉在100 d内为宜。继续保藏,脂肪的持续降解可产生哈喇味和黄变,影响感官品质。

酸肉TBA值随发酵保藏时间延长显著增加(<90 d,P<0.05),后期趋缓,TBA峰值在发酵至180 d时仍远低于SORENSEN等[19]报道的肉发出腐臭异味的TBA阈值(5 mg MDA/kg)。在60~90 d时,POV上升较缓,而TBA升势明显,推测脂肪在此期间产生次级氧化产物如丙醛、丙二醛以及一些风味物质等的速率高于产生初级氧化产物的速率,可能对酸肉风味形成有重要影响[20]。

图2 POV及TBA在酸肉发酵中的变化Fig.2 Changes of POV and TBA in sour pork fermentation

2.1.3 脂肪酸组成在发酵及发酵保藏中的变化

为进一步了解酸猪肉发酵保藏中脂肪降解情况,分析了脂肪酸组成在发酵保藏中的变化(表1)。未发酵猪猪肉共检出21种脂肪酸,饱和脂肪酸(saturated fatty acid,SFA)11种,占总脂肪酸含量的45.01%,主要是C16∶0和C18∶0;单不饱和脂肪酸(monounsaturated fatty acids,MUFA)4种,占总脂肪酸39.09%,主要是油酸;多不饱和脂肪酸(polyunsaturated fatty acids,PUFA)6种,占总脂肪酸的15.90%,主要是C18∶2n6。表明新鲜猪肉脂肪组成以饱和脂肪酸和单不饱和脂肪酸为主。

随发酵保藏时间延长,PUFA不断降解,亚麻酸、γ-亚麻酸和二十碳三烯酸未被检出,花生四烯酸在发酵保藏后期仅检出微量。SFA和MUFA在发酵保藏前期略有增加,45 d时PUFA相对含量最低,表明PUFA的不稳定性及在发酵前期发生了快速降解;随发酵保藏时间延长,PUFA占比逐渐回升(图3),表明发酵后期脂肪的快速降解来自SFA和MUFA的下降。说明短期发酵脂肪酸的降解主要来自PUFA,长时间发酵可导致所有的脂肪酸发生降解。

表1 酸猪肉脂肪酸组成及相对含量在发酵中的变化 单位:%

2.2 蛋白质在发酵及发酵保藏中的变化及对酸猪肉营养价值的影响

2.2.1 酸猪肉蛋白质氨基酸组成及在发酵保藏中的变化

如表2所示,未发酵猪瘦肉含16种氨基酸(由于色氨酸在6 mol/L HCl条件下全部破坏,故未检出),从氨基酸含量变化看,蛋氨酸、半胱氨酸、异亮氨酸和天冬氨酸等在发酵中增加,与发酵0 d样品相比,分别增加了25.11%~31.83%、1.79%~154.86%、8.02%~12.15%和6.49%~12.06%,蛋氨酸是肉类食物的限制性氨基酸,其在发酵中的增加可提升猪肉蛋白质的营养价值。总蛋白在发酵中呈波动并略有下降,发酵保藏至180 d时为发酵0 d时的89.76%(图4)。

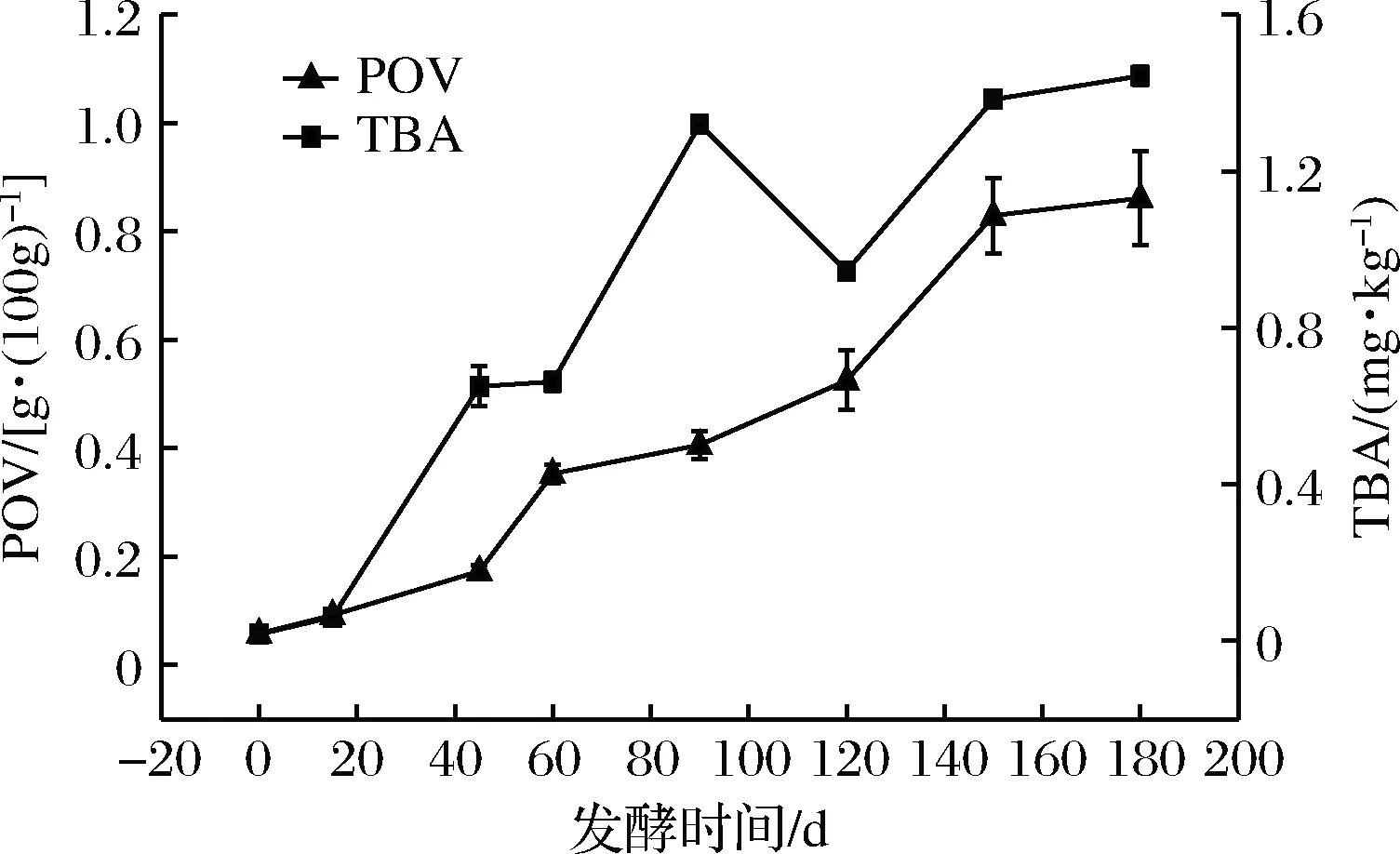

分析酸猪肉中必需氨基酸(essential amino acids,EAA)和非必需氨基酸(non-essential amino acids,NAA)的变化(图4),发酵0 d猪瘦肉EAA总量为7.28%,占总氨基酸的40.49%;EAA/NAA为68.04%,表明猪瘦肉是理想的蛋白质来源[21]。随发酵保藏时间延长,EAA占比增加,高值出现在发酵45~150 d(图5),表明发酵保藏可提升猪肉蛋白质氨基酸的营养价值。参照FAO/WHO EAA基准模式对酸肉蛋白进行氨基酸评分(amino acid score,AAS),结果见表3。发酵保藏期间,蛋氨酸(Methionine,Met)和半胱氨酸(Cysteine,Cys)的含量升高,限制性氨基酸从蛋氨酸转变为缬氨酸(Valine,Val)和苏氨酸(Threonine,Thr),说明发酵是提升猪肉蛋白质营养价值一种好的食品加工和保藏方式。

图4 EAA和NAA在酸肉发酵中的变化Fig.4 Changes of EAA and NAA in the fermentation of sour pork

图5 EAA/NAA和蛋白质在酸肉发酵中的变化Fig.5 Changes of EAA/NAA and protein in sour pork fermentation

2.2.2 蛋白质降解产物对酸猪肉营养价值的影响

为进一步了解蛋白质的变化,分析了蛋白质相关降解产物。结果如图6、图7所示,随发酵保藏时间延长,多肽氮和氨基态氮先增后减,高值分别出现在发酵90 d和120 d。表明延长发酵时间可导致蛋白质持续降解,这可能与发酵中产酸导致的pH值下降使肉中酸性蛋白酶活性提高有关[22],多肽氮和氨基态氮含量增加对形成酸肉风味有利,但继续降解可能导致腐败变质。

图6 多肽氮和氨基态氮在酸肉发酵中的变化Fig.6 Changes of peptide nitrogen and ammonia nitrogen in sour pork fermentation

图7 TVB-N在酸肉发酵中的变化Fig.7 Change of TVB-N in sour pork fermentation

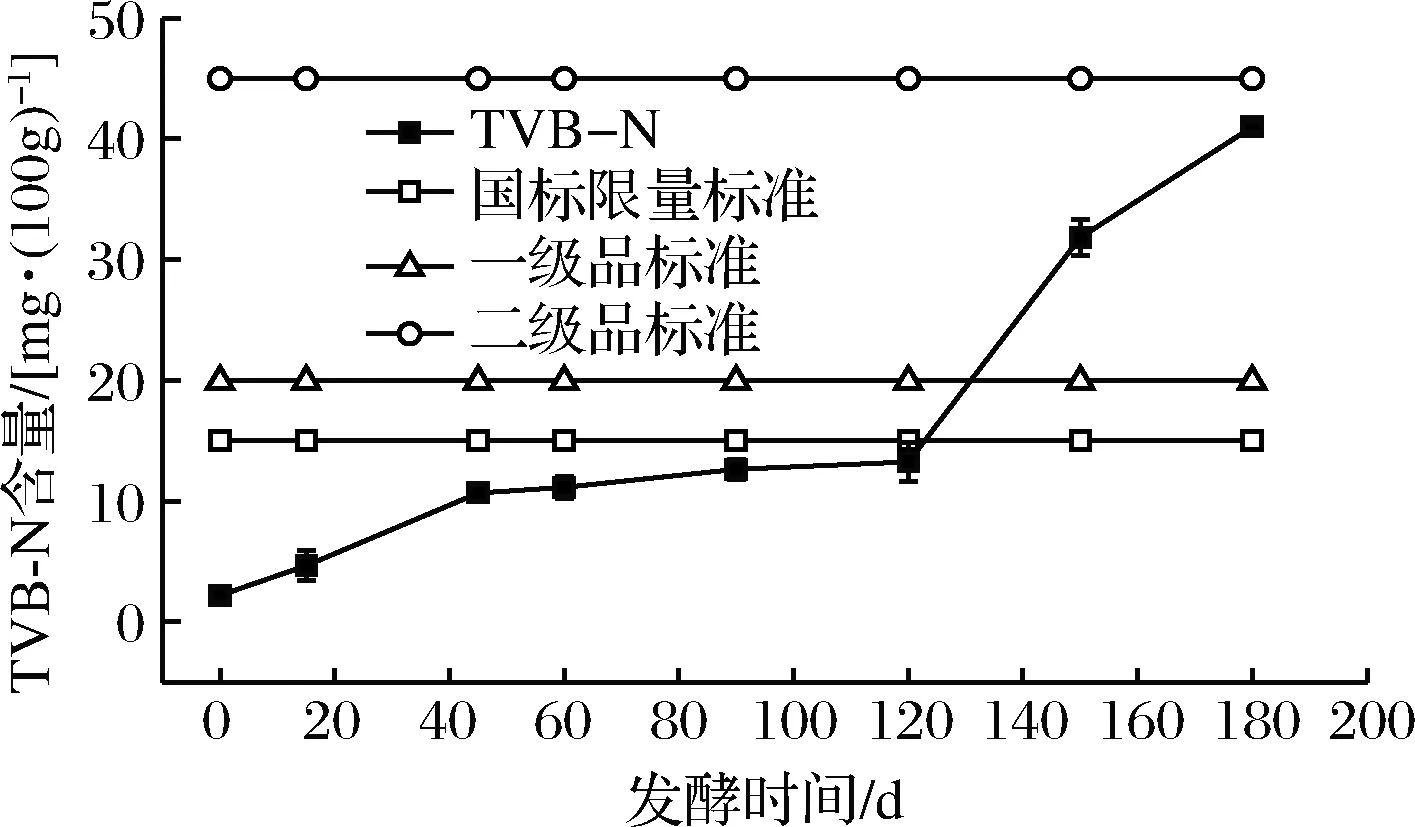

蛋白质腐败变质指标TVB-N随发酵保藏时间延长不断增加(P<0.05)。120 d时快速上升,表明酸肉蛋白质腐败变质加速,150 d时达31.85 mg/100g,是发酵保藏120 d时候的2.4倍;此时TVB-N高于国标规定的鲜(冻)畜禽产品中TVB-N限量标准1倍(≤15 mg/100g);高于腌猪肉SB/T 10294—2012规定的一级品标准限值(≤20 mg/100g),但低于腌猪肉SB/T 10294—2012规定的二级品标准限值(≤45 mg/100g)。至发酵保藏180 d时TVB-N仍在腌猪肉二级品标准限值内。根据腌猪肉SB/T 10294—2012规定的一级品标准限值(≤20 mg/100g)标准,酸猪肉发酵保藏时间在103 d内为宜。

2.2.3 游离氨基酸组成在酸猪肉发酵保藏中的变化及对营养价值的影响

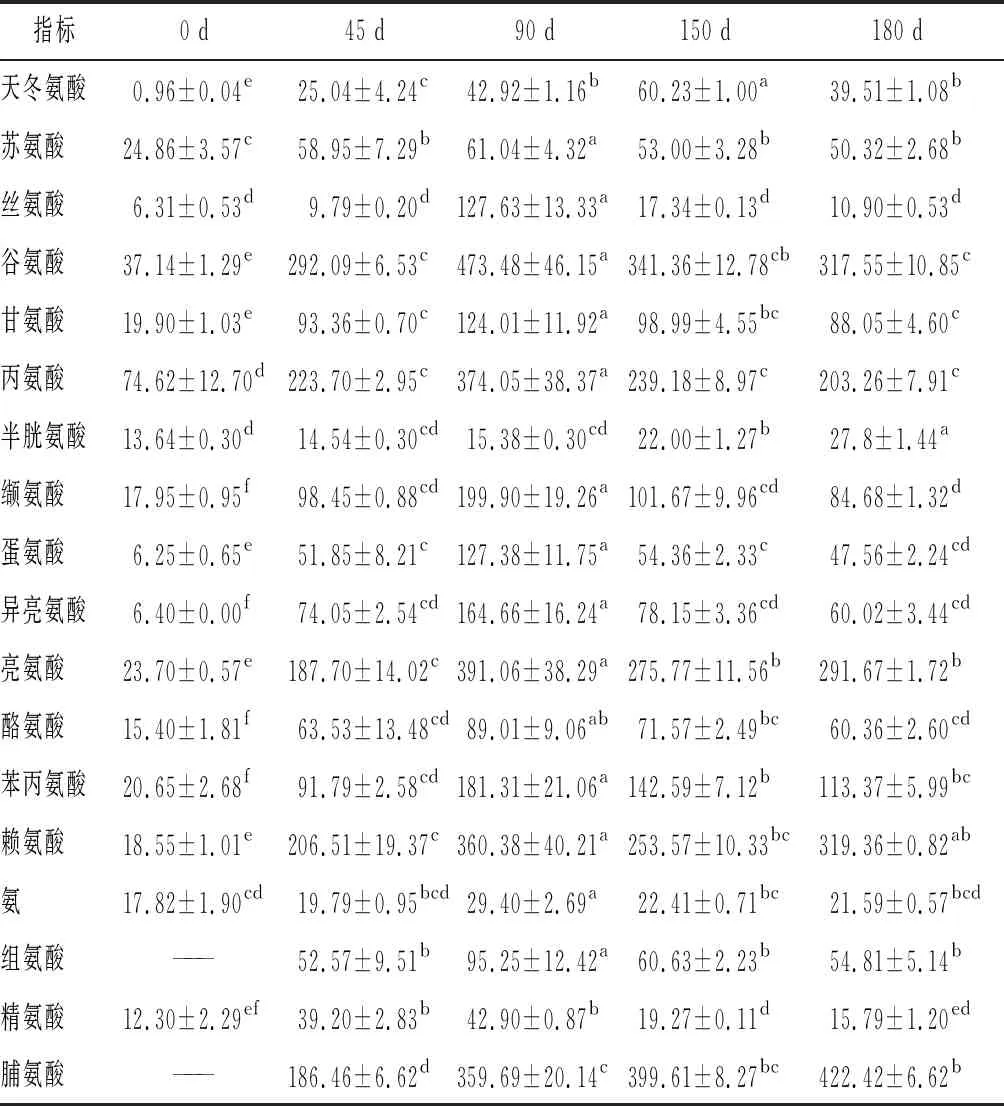

如表4所示,经发酵后,酸肉中大部分游离氨基酸的含量随发酵时间延长呈先增后减的趋势,高值出现在90~120 d,包括谷氨酸、丙氨酸、亮氨酸等,其中苏氨酸高值出现在60 d。说明在这期间,酸肉的风味最为醇厚和丰富。组氨酸和精氨酸在0 d时均未检出,在这之后蛋白质水解产生了组氨酸与脯氨酸,在发酵保藏120 d时达到峰值。氨的含量也随发酵时间延长先增后降,90 d达到最高值。

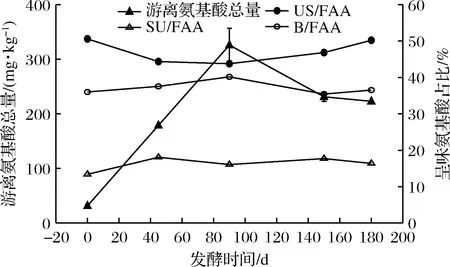

如图8所示,游离氨基酸总量在90 d前及发酵保藏过程中,呈现先显著增加(P<0.05)后下降并趋于稳定的趋势。说明在微生物作用下,蛋白质的降解及引发的游离氨基酸含量的变化有助于肉制品风味的形成,后期下降可能与游离氨基酸继续降解或与其他物质反应生成重要的挥发性风味物质如醇、醛、酮和酯等有关[23]。TOLDRA等[24]研究发现,在火腿的加工中,随着加工时间的延长,游离氨基酸的含量越高,火腿的风味也就越香浓,所以游离氨基总量的增加对于酸肉风味的形成有重要的影响。分析各呈味氨基酸占比显示,由高到低依次为鲜甜味氨基酸、苦味氨基酸、酸鲜味氨基酸,表明发酵保藏可提升酸猪肉的风味。

表4 酸肉发酵及发酵保藏中游离氨基酸组成变化 单位:mg/kg

FAA-呈味氨基酸总量;SU/FAA-酸鲜味氨基酸占比; US/FAA-鲜甜味氨基酸占比;B/FAA-苦味氨基酸占比图8 游离氨基酸总量和呈味氨基酸占比在发酵保藏中 的变化(湿基)Fig.8 Changes of total free amino acids and taste amino acids in fermentation and preservation (wet base)

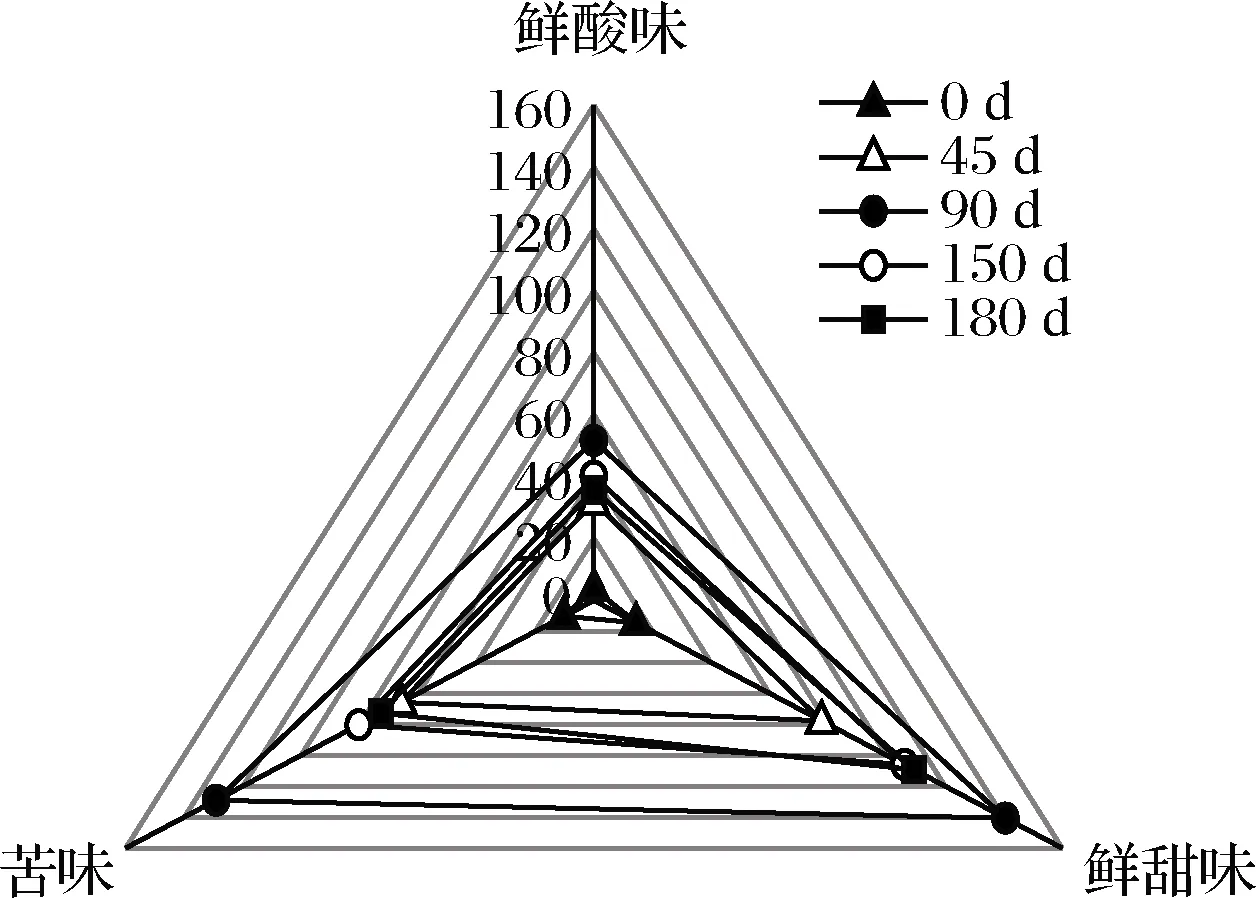

经过对酸猪肉呈味游离氨基酸在发酵保藏中的变化进行分析,以酸甜味氨基酸(丝氨酸、脯氨酸、丙氨酸和甘氨酸)、苦味氨基酸(缬氨酸、组氨酸、异亮氨酸、亮氨酸、苯丙氨酸、酪氨酸、精氨酸和蛋氨酸)和鲜酸味氨基酸(谷氨酸和天冬氨酸)[25]分别对各发酵时段各呈味氨基酸进行计算,如图9所示,发现三类呈味氨基酸含量均出现先升后降的趋势,高值均出现在发酵保藏90 d。

图9 呈味氨基酸含量在发酵保藏中的变化Fig.9 Changes of flavor amino acid content during fermentation and preservation

3 结论

从脂肪降解及脂肪酸组成变化看,新鲜猪肉脂肪组成以SFA和MUFA为主。随发酵保藏时间延长,酸猪肉脂肪酸的种类有一定的减少,脂肪含量逐渐下降,短期发酵主要是PUFA降解,长时间发酵保藏可导致所有脂肪酸发生降解。从脂肪降解产物看,TBA和POV随发酵保藏时间延长逐渐增加,TBA在全发酵时段均低于限值,POV值在发酵时间超过100 d时超过GB 2730—2015规定限值。

从蛋白质降解及氨基酸组成变化看,发酵使猪肉第一限制性氨基酸蛋氨酸及半胱氨酸含量升高,使蛋白质的AAS升高;发酵保藏中产生的游离氨基酸随发酵保藏的进行呈先增后减的变化趋势,发酵保藏90 d时游离氨基酸含量达到峰值,此时酸鲜、鲜甜、苦味氨基酸的含量最高,占比最高的是鲜甜味氨基酸;从蛋白质降解产物看,多肽氮和氨基态氮高值出现在发酵90 d和120 d;TVB-N值则持续增加,经计算猪肉TVB-N值在发酵保藏103 d时超过限量标准。这些变化表明发酵及发酵保藏可提升酸猪肉蛋白质的营养价值,适当的发酵保藏时间可提升酸猪肉风味。综上,以发酵方式保藏酸猪肉的时间在100 d内为宜。