盾构机硬岩掘进时滚刀异常损耗的控制方法

康晓亮,许旭明

(中交第三航务工程局有限公司厦门分公司,福建厦门 361006)

0 引言

本次地铁施工中采用的盾构机为直径6.45 m 的土压平衡盾构机,刀盘为6 主梁及6 面板的复合形式,装配全盘滚刀。本次区间隧道长度约为1087 m,期间主要穿越中砂、残积性砂质黏性土、强风化凝灰熔岩、中风化花岗岩等,位于区间末端存在一段基岩突起,左线长约190 m,右线长约130 m,岩石强度约为(80~120)MPa,且存在软硬不均、裂隙水多等特点。

1 科学选择刀具的必要性

区间施工难点为基岩突起段的掘进施工,复合式刀盘整体强度大,在硬岩掘进过程中可抵抗掘进时产生的振动及冲击力,但单个刀具的受力情况较复杂,刀具选择不合理时易出现损坏情况,科学合理选择刀具的必要性有以下3 点:

(1)刀具更换经济成本高。在盾构机掘进期间进行换刀时,条件允许的情况可进行常压换刀,否则需进行带压换刀,无论哪种换刀方式都会产生巨大的经济费用,换刀的人工费用一般都需十几万元。同时滚刀的购置成本高,国产滚刀每把约为1.7 万元,中心刀每把约3.4 万元,若使用不当易造成推进一两环即损坏的情况,易造成巨大的生产成本。换刀时产生的施工等侯期,间接费用(人员、设备等)每天高达几万元。

(2)刀具更换时间成本高。当进行停机更换刀具时,少则3 到4 天,多则半个月,频繁换刀会挤占整体工期,增加施工压力。

(3)频繁换刀对设备、施工影响大,安全风险高。盾构机经常性停机换刀时,设备故障率会升高,不利于设备的维护保养;同时盾构机经常性停机易对周围土体环境造成一定影响,易造成土体松动、盾构机下沉等情况,不利于施工安全。

2 刀具掘进情况分析

左线盾构掘进时于第698 环接触上软下硬地层,第714 环进入全断面硬岩,掘进至第751 环时开仓换刀。此次更换下的刀具损坏严重,大部分刀圈基本属于报废状态。

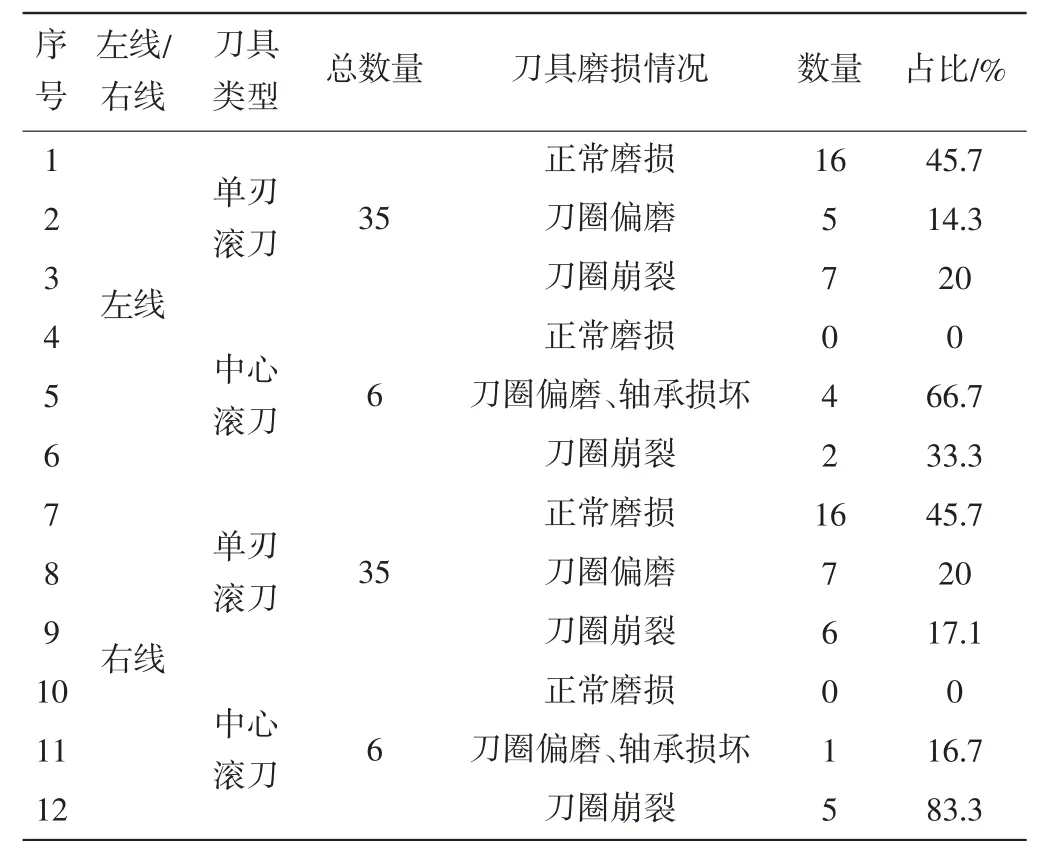

右线盾构掘进时于第702 环接触上软下硬地层,第710 环进入全断面硬岩,掘进至第737 环时开仓换刀。此次更换下的刀具损坏严重,刀圈基本属于报废状态。刀圈损坏情况见统计表1。

表1 刀圈损坏情况统计

表2 刀具磨损情况汇总

由表2 可知,盾构掘进过程中出现的滚刀异常损坏情况以刀圈偏磨、刀圈崩裂为主要表现,中心滚刀损坏率为100%,同时伴有轴承损坏的情况。此次刀具的更换周期为盾构机进入硬岩段掘进约50 环。

3 原因分析

盾构机在硬岩掘进过程中刀具磨损的主要影响因素有:①滚刀参数未根据地层进行调整;②厂家生产工艺不成熟;③盾构机缺乏维护保养;④盾构机性能差;⑤盾构司机施工经验少、缺少相关培训;⑥地勘数据不详细;⑦岩层强度过高;⑧掘进参数设置不合理;⑨工序衔接不当。

经过分析,盾构机为国内知名厂家研发生产,性能可靠,维修保养均有专人负责,盾构施工工艺较为成熟,工序衔接合理,前期对基岩突起段已做过详实的地勘工作,对地层状况及岩石强度均有了解,因此造成刀具异常损坏的主要原因有:①滚刀参数未根据地层进行调整;②盾构司机施工经验少、缺少相关培训;③掘进参数设置不合理。中心滚刀因在刀盘中心受到扭矩较大,极易造成刀具的异常损坏,保证中心刀的正常损耗是一大难点。

4 制定对策

4.1 优化刀具参数

滚刀刀具在生产之前需进行参数的设计确定,以便滚刀能适应不同类型的地层。经过分析研究,滚刀参数进行以下针对性改进:①刀圈刃口由原来的25 mm 变为20 mm;②刀具的启动扭矩由原来的25 kN·m 提高至28 kN·m;③对刀圈硬度重新调整,刀圈硬度由54~56 调整至57~59;

4.2 举办相关培训学习

针对硬岩掘进盾构司机缺少相关的施工经验,组织相关的技能知识培训:①盾构机的系统知识培训,使盾构司机了解盾构机的性能参数,在平时操作过程中应注意的细节;②举办刀具知识培训。盾构司机了解滚刀的工作原理及相关技术参数的应用,在掘进过程中可根据掘进情况预估刀具的工作情况;③举办盾构司机交流会。

4.3 合理设置掘进参数

盾构司机经过培训,掌握了盾构机在硬岩掘进过程中的操作方法,对盾构机掘进参数进行了针对性的改进,主要从以下3方面进行:①刀盘的转速适当提高,由原来的1.2 r/min 提高至1.5~1.7 r/min;②贯入度由原来的4~5 mm 减至2~3 mm;③盾构机推力由原来的1500~1900 t 降至1000~1300 t。

5 效果检查

5.1 刀具情况

左线掘进至第834 环时开仓进行刀具检查,发现中心刀损坏3 把,刀圈偏磨的有2 把,刀圈崩裂的有1 把,盾构机掘进83环。右线施工掘进至第827 环时,开仓进行检查,发现共有7 把单刃滚刀达到磨损极限,磨损量在11~18 mm,刀圈偏磨的有1把,刀圈崩裂的有1 把,中心刀损坏1 把,盾构机掘进90 环。

工程结束后,对刀具进行检查发现,刀圈除正常磨损外,滚刀的偏磨、崩裂等异常损坏在可控范围内。刀圈损坏情况统计见表3。

表3 刀圈损坏情况统计

通过观察、测量,在后面的一百多环硬岩掘进过程中,滚刀刀圈异常损坏率控制在10%以下,中心刀损坏率控制在50%以下。

5.2 经济效益

通过对刀具参数的调整、人员的培训,滚刀的异常损坏率明显降低,减少刀具更换的数量和次数,产生巨大的经济效益。

6 结束语

盾构机在硬岩掘进时,应制定合理的刀具选型方案,并对施工盾构掘进参数制定施工作业指导书。同时在今后盾构机硬岩掘进施工中,应密切注意以下3 点:

(1)根据地质勘探情况,选择合理的破岩刀具,同时在掘进过程中碰到异常情况,及时与刀具厂家沟通,双方协商研讨解决对策。

(2)盾构掘进过程中严格控制推进参数,以高转速、小贯入度为掘进原则,实时注意刀盘情况,切实保护刀具。

(3)及时总结推进经验,详细记录掘进记录表,开展经验交流会,为日后掘进提供经验指导,同时培养一批技术能手。