镀铜碳纤维丝束细观耐磨性的有限元仿真模拟

戴 鑫,李 晶,陈 晨

(1. 西安工程大学 机电工程学院,陕西 西安 710048; 2. 西安市现代智能纺织装备重点实验室,陕西 西安 710048; 3. 江苏永钢集团有限公司 制造管理部,江苏 张家港 215628; 4. 绍兴市柯桥区西纺纺织产业创新研究院,浙江 绍兴 312065)

碳纤维是一种含碳量在95%以上的高强度、高模量的新型纤维材料,具有耐高温、耐腐蚀、耐疲劳、导热、导电和热膨胀系数小的特性,又因其较为柔软及良好的可加工性,且还具有碳材料的固有特征,碳纤维及其复合材料被广泛应用于纺织领域,是战略性高科技材料。碳纤维织物是碳纤维及其复合材料在纺织领域中的重要体现,已广泛应用于航空航天、国防军工等领域,具有不可替代性[1-3]。然而碳纤维是脆性材料,断裂伸长率低,碳纤维丝束在织造时易变形断裂,并出现起毛、断经等现象,严重影响了织物的力学性能,降低了碳纤维的利用率和织造效率[4-5],因此,提高碳纤维丝束的耐磨性能,有效减少织造过程中的起毛、断经等现象成为碳纤维织造的首要任务。

目前,已有学者提出对碳纤维表面处理,如碳纤维表面上浆技术,通过在碳纤维表面上浆形成一层保护膜来减小摩擦损伤,但浆料比例难以控制,过量的浆料会降低碳纤维的耐磨性[6];通过加捻的方式可加大丝束抱合力,但加捻过程中纤维会受到损伤,且随着捻度的增加,丝束与树脂的结合会变差[7];杨洁等[8]借助现有的UMT Tribolab摩擦磨损试验仪和课题组自行设计制造的摩擦实验夹具,研究了碳纤维丝束与筘齿之间、碳纤维丝束之间的摩擦性能,探讨了法向负载、纤维束张力、摩擦速率对碳纤维可织性的影响,对碳纤维丝束织造损伤范围进行预估,指出织造中纤维损伤导致织物拉伸性能下降的幅度大于复合材料,是因为损伤纤维在复合材料中属于短纤维增强体,经纱摩擦损伤严重;通过改变碳纤维的成型结构,设计二维管状编织结构的碳纤维缝合线或设计高性能包芯纱,使用二维编织工艺加工以高性能纤维为芯纱,热融纤维为包缠纱的纤维复合材料可提高碳纤维的可织性[9]。

由于上述几种方法在减小碳纤维损伤的同时增加了高精度织造的难度,因此,本文提出了在碳纤维表面镀铜来提高其耐磨性,既能减少织造时碳纤维的损伤,又能保证织造精度。对镀铜碳纤维丝束建立细观三维模型,并通过拉伸模拟验证了模型的可行性,随后对开口过程中树脂基碳纤维与铜的滑动磨损进行了有限元仿真模拟,以及对镀铜碳纤维丝束的耐磨性的有限元仿真分析,验证镀铜碳纤维丝束的可织性。

1 镀铜碳纤维丝束有限元模型

1.1 丝束的三维模型

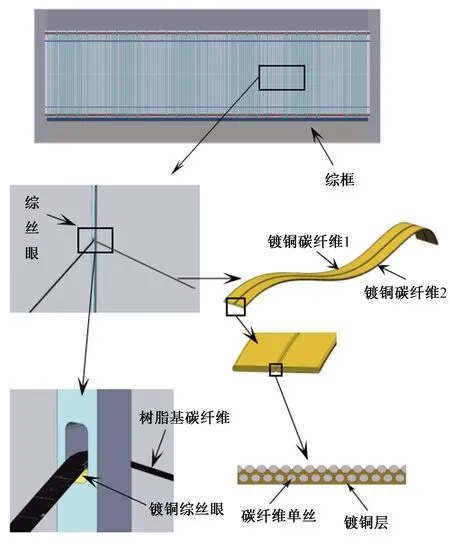

本文首先对碳纤维织造时开口运动的提综过程中,丝束与镀铜综丝眼之间的滑动摩擦磨损进行分析,进而对镀铜碳纤维丝束之间的耐磨性进行分析。选用日本东丽株式会社T300-3K型碳纤维丝束(T300系列),密度为1.76 g/cm3,单根碳纤维直径为5 μm,抗拉强度为3.5 GPa,弹性模量为 230 GPa,综丝眼尺寸为3.14 mm×1.70 mm。根据碳纤维丝束的实际尺寸建立三维模型,然后在有限元软件中进行磨损分析,碳纤维丝束三维模型结构如图1 所示。

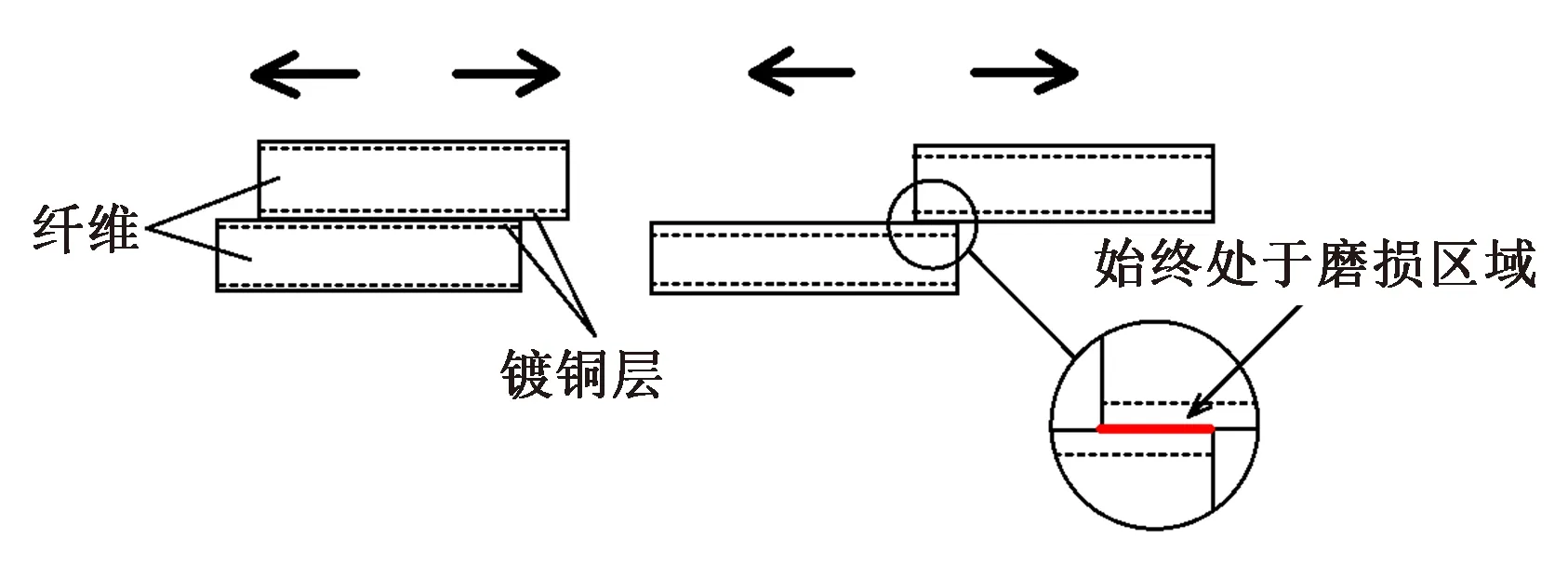

图1 镀铜综眼与镀铜碳纤维丝束三维模型图Fig.1 Three-dimensional model of copper-plated heald eye and copper-plated carbon fiber bundle

图1中分为树脂基碳纤维丝束与镀铜综丝眼的磨损,开口过程中镀铜碳纤维丝束之间的磨损2个部分。在开口织造过程中,综框按照简谐运动规律作上下往复直线运动,图中综框由综丝和穿综杆构成,每个综丝眼中都穿有碳纤维丝束。在提综过程中,综框带动综丝眼中的碳纤维丝束向上作简谐运动,碳纤维丝束在运动过程中受到综丝眼对其向上的推力,当综框运动到最大动程时,碳纤维丝束所受压力最大。提综时,综框从综平位置做先加速后减速的简谐运动,运动到最大高度时静止一段时间,然后回综时做方向相反、速度相同的简谐运动,因此,当综框在综平位置由静止开始做加速运动时,碳纤维丝束突然受到垂直向上的推力会产生一个初始损伤,之后由于丝束本身的弹性特性会产生回弹现象,因其具有耐磨性的特性,碳纤维丝束受到的损伤可忽略不计。镀铜碳纤维丝束之间的磨损指的是开口时两页综框分别由梭口最大的两端运动到综平位置相交后继续向另一端运动,即综平↔提综↔回综↔综平的过程中,镀铜碳纤维丝束1和2之间由于排列紧密,在相交时产生滑动摩擦损伤。

1.2 丝束细观三维模型的建立

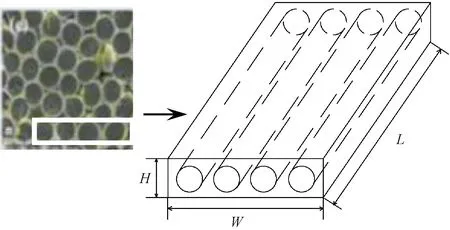

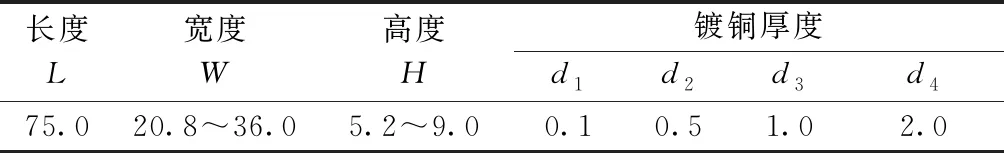

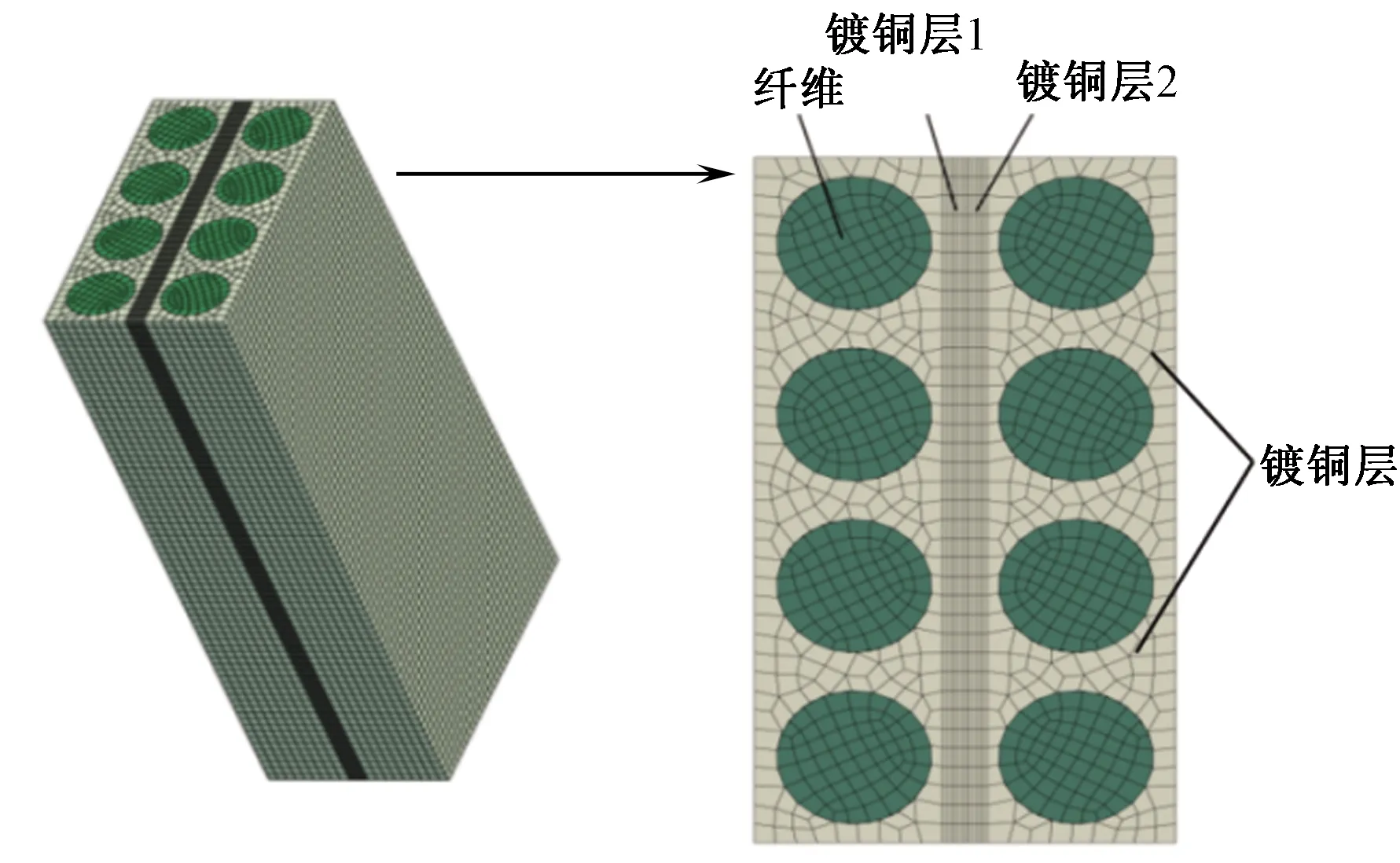

为更有效地研究镀铜碳纤维丝束的耐磨性能,本文三维建模时对镀铜碳纤维丝束模型进行了简化。若直接对T300-3K碳纤维丝束建模进行研究,则需要很多的单元节点,计算量非常大,需要很大的内存空间,且计算时间长,计算过程太过繁琐会导致计算误差增大,因此,为减少计算量和计算时间,又因为丝束局部镀铜层的磨损与整体的磨损具有一致性,所以本文使用近似最小重复单元单胞来构成宏观织物,并采用细观力学的方法对该模型进行拉伸验证,保证单胞边界处满足位移和应力连续条件[10]。根据图2中镀铜碳纤维丝束的扫描电镜照片构成元素的细观映射图,在ABAQUS中建立相应的丝束细观模型,简化后的丝束细观模型尺寸参数如表1所示。

图2 镀铜碳纤维丝束细观模型Fig.2 Coppe-plated wire bundle mesoscopic model

表1 镀铜碳纤维丝束细观模型几何参数Tab.1 Geometric parameters of copper-plated wire bundles μm

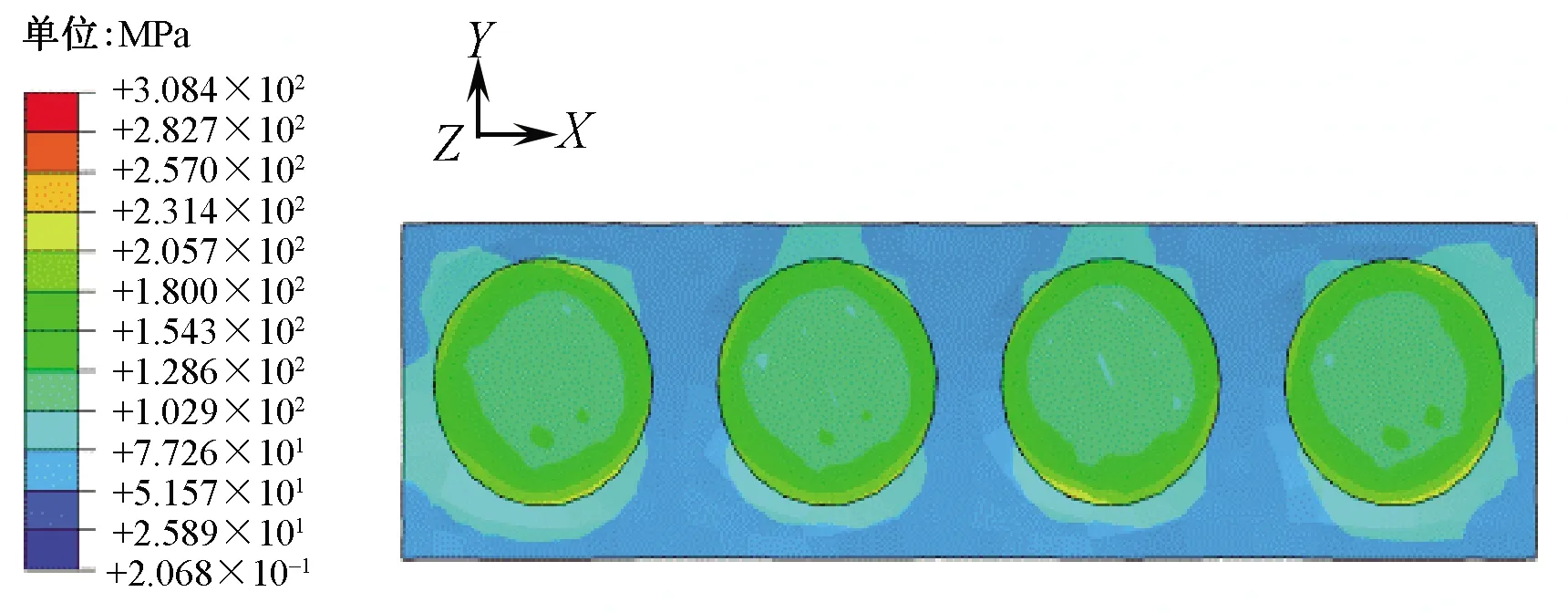

为更好地分析镀铜碳纤维耐磨有效性,首先将图2中4根碳纤维丝束周围的铜膜改为环氧树脂材料,即建立树脂基碳纤维丝束细观模型。当碳纤维周围均匀分布着环氧树脂时,在有限元软件ABAQUS中对上文所建丝束细观模型进行拉伸仿真验证,设置丝束与树脂基之间为耦合接触,保证二者在加载过程中不会产生分离现象,将模型的一端 6个自由度完全固定,在另一端施加3 500 MPa的拉伸载荷,断裂延伸率为1.6%,网格划分采用完全六面体网格,网格单元类型为C3D8R(八节点六面体线性减缩积分单元),仿真结果如图3所示。从该模型整体应力云图可以看出,分布在纤维区域的平均应力大于周围树脂区域的应力,尤其是纤维与树脂交界处的应力较大,由此可以说明纤维相较于树脂而言,在整个模型中有较大的承载力,完全符合碳纤维高模量、高强度的特点,验证了该模型的准确性,可用于树脂基碳纤维及镀铜碳纤维表面磨损的研究。

图3 丝束细观模型拉伸验证应力云图Fig.3 Tensile verification stress cloud diagram of filament model

2 碳纤维树脂复合材料与铜磨损分析

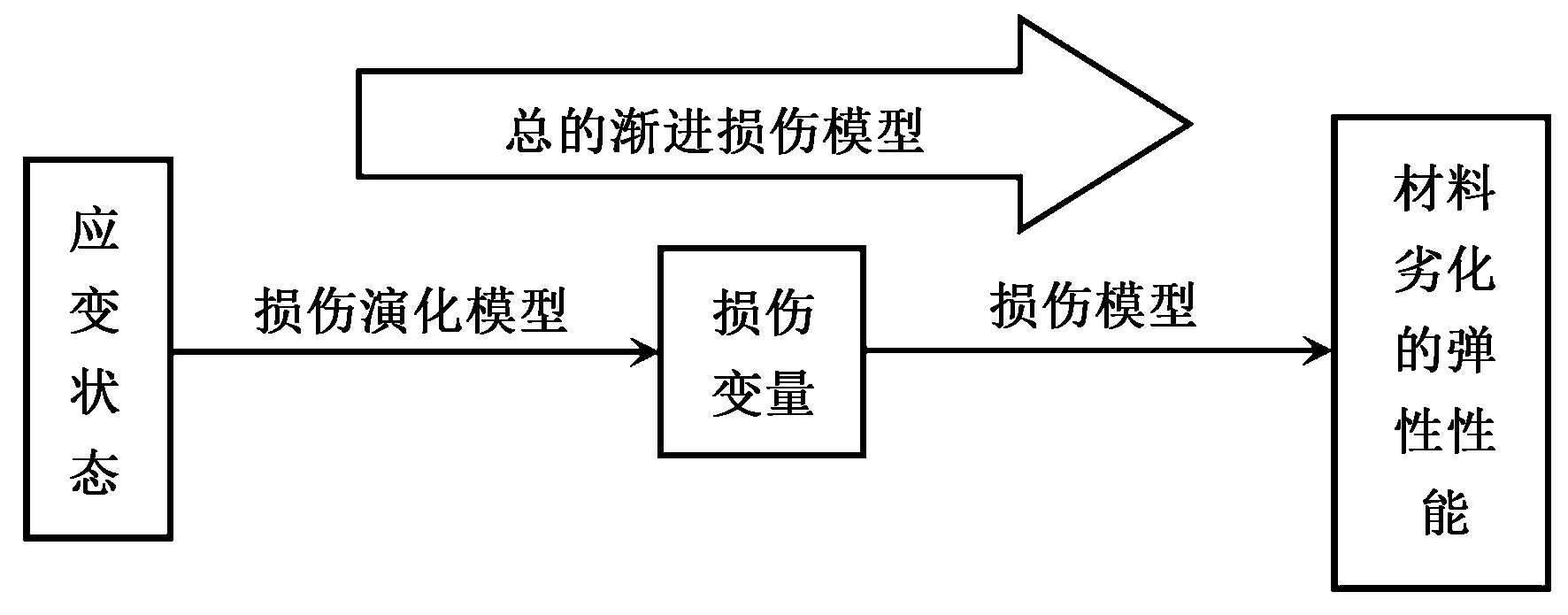

为研究在碳纤维丝束表面镀铜后的耐磨性是否有所提高,先对碳纤维和环氧树脂复合材料与镀铜综丝眼之间的滑动摩擦磨损进行研究。选用JC-02A+JC-02B型环氧树脂材料,弹性模量为2.4 GPa,泊松比为0.35,假设环氧树脂均匀分布在碳纤维周围,1.2节已对该模型进行了仿真拉伸验证表明其可用性。此过程中还用到了单向纤维增强复合材料渐进损伤失效模型,结合三维应力状态下单向纤维复合材料失效的Hashin强度准则和Puck作用面断裂准则来判断本文碳纤维树脂复合材料纵向和横向初始损伤。渐进损伤模型实质上是一种基于材料应变状态的材料弹性性能劣化方案,劣化的弹性性能和应变状态是由损伤变量维系的[11],渐进损伤模型结构如图4所示。

图4 渐进损伤模型的结构Fig.4 Structure of progressive damage model

碳纤维复合材料的力学行为可类比为正交各向异性材料,有3个性能对称平面和9个刚度系数,其应力-应变关系为:

式中:σij为应力张量分量;εij为应变张量分量;Cij为刚度矩阵分量,其由弹性模量Ei、剪切模量Gij和泊松比vij构成,具体公式为:

C44=G12;C55=G23;C66=G13

Δ=1-v12v21-v23v32-v13v31-2v21v13v32

本文使用的渐进损伤模型先确立了损伤变量和材料劣化弹性性能之间的关系,将受损材料的柔度张量转化为6×6的柔度矩阵,然后对柔度矩阵求逆得出受损材料的刚度矩阵;通过损伤演化模型建立材料应变状态和损伤张量主值之间的关系,根据损伤后的应力暴露因子和指数应变软化来确定材料损伤后的机械本构行为。材料损伤演化模型方程为:

式中:dM为损伤变量;rM为应力暴露因子;AM为软化曲线待定参数。

2.1 碳纤维树脂复合材料与铜磨损有限元前处理

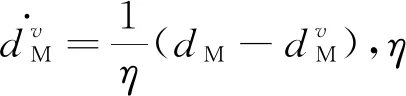

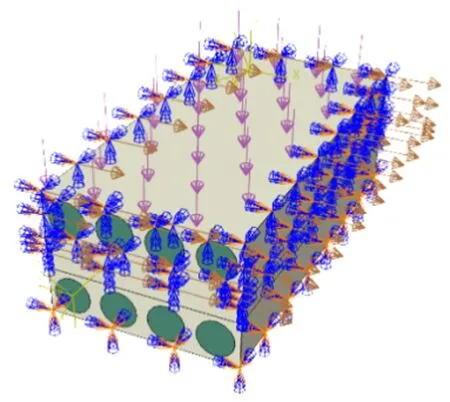

首先在ABAQUS中对碳纤维树脂复合材料建模并对其进行切片处理,将已建好的碳纤维、环氧树脂和铜块的三维模型进行装配,并分别赋予材料属性,定义各材料的弹性模量、泊松比、剪切模量、摩擦因数和损伤变量等属性,设置铜块沿着纤维的轴线方向运动;建立分析步,使用动态显示算法,设置加载时间为0.2 s,将碳纤维复合材料模型底端6个自由度完全固定约束,并对铜块施加2.5 MPa的力,模拟铜块和碳纤维复合材料模型的接触摩擦作用过程;铜块与碳纤维复合材料模型之间的接触采用通用接触算法,切向摩擦因数设置为0.2,法向采用硬接触来模拟铜块与碳纤维复合材料模型之间的相互作用;碳纤维复合材料模型底部采用固支边界约束,同时对铜块设置函数位移条件,然后采用显示实体单元对铜块和碳纤维复合材料模型进行网格划分,网格单元类型为八节点六面体线性减缩积分单元,有限元前处理结果如图5所示。

图5 有限元前处理结果Fig.5 Pre-processing result of finite element. (a) Setting of model constraints;(b) Grid generation

2.2 有限元仿真结果分析

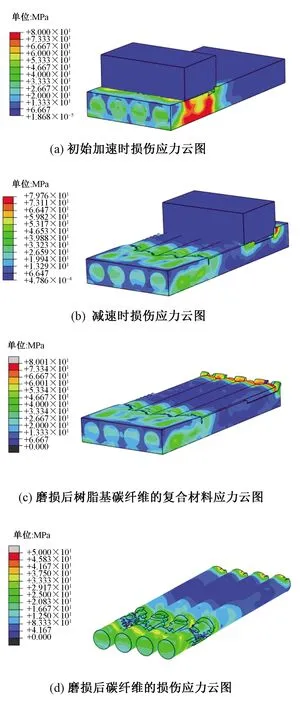

将前处理结束后的树脂基碳纤维复合材料与铜块的整体模型在ABAQUS作业模块中提交,模型在该模块中利用渐进损伤算法在UMAT子程序中进行分析计算并调试程序,最后在可视化模块中加载出应力云图如图6所示。可以得出,树脂基碳纤维与铜磨损时最大应力约为73.34 MPa,磨损时碳纤维表面的树脂先被磨掉,碳纤维丝束刚开始与铜磨擦时有轻微的损伤,由于碳纤维的耐磨性和回弹现象,且开口过程中碳纤维受到的轴压载荷很小,所以当铜将碳纤维表层树脂磨掉后与碳纤维磨的时候纤维损伤较小。

图6 有限元应力云图Fig.6 Finite element stress cloud diagram.(a) Damage stress cloud map at initial acceleration;(b) Damage stress cloud map during deceleration; (c) Stress cloud diagram of resin-based carbon fiber composites after injury; (d)Damage stress cloud diagram of carbon fiber after wear

图7 碳纤维的渐进损伤Fig.7 Progressive damage of carbon fiber.(a) Stress convergence of damage points perpendicular to fiber direction;(b) Strain curve at same damage point perpendicular to fiber direction;(c) Stress curve at same damage point perpendicular to fiber direction

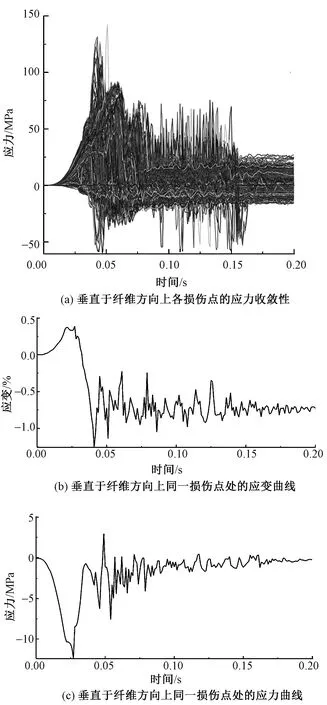

在ABAQUS可视化模块中先将垂直于纤维方向的应力、应变与时间的曲线图绘制出来,然后在MatLab中进行Plot得到图7。其中图7(a)为铜块与树脂基碳纤维在0~0.2 s这段时间内磨损时,树脂基碳纤维上垂直于纤维方向的各损伤点所受应力变化情况,图7(b)和(c)为垂直于纤维方向上某一损伤点的应力、应变随时间的变化情况。

由图7可知,铜块作简谐运动的过程中对碳纤维树脂复合材料施加垂直于纤维方向的压缩载荷,当碳纤维树脂复合材料出现损伤一定时间后,碳纤维开始出现弹性卸载并进入反向加载阶段,经过一段时间后收敛至一定范围内不变,体现了碳纤维损伤的不可逆性和材料损伤后的弹性卸载特性。

3 镀铜碳纤维丝束耐磨性分析

本文考虑到开口过程中不同综框之间由提综→回综→综平位置后,再进行反向提综→回综→综平时,不同综框上的碳纤维丝束在综平位置交汇时的摩擦会导致丝束表面出现起毛现象,如图8中所示碳纤维1和2都处在综平位置ABC时的摩擦情况,通过在碳纤维丝束周围镀有色金属铜来增加丝束的耐磨性,采用Archard磨损模型来对镀铜碳纤维丝束耐磨性进行分析,Archard模型可通过每个增量步动态确定磨损表面的形状,并使单元上的节点向磨损面法向移动[12-14]。本文中镀铜层的磨损量为单元节点上的偏移量,磨损过程中节点会发生偏移导致单元畸变或产生负体积。为避免这一情况的发生,本文采用了网格自适应技术,在每次增量步结束后对网格进行重绘,保证了磨损量的精确度。Archard模型[15-16]公式为:

图8 开口运动时碳纤维丝束交汇时的示意图Fig.8 Schematic diagram of intersection of carbon fiber bundles during opening motion

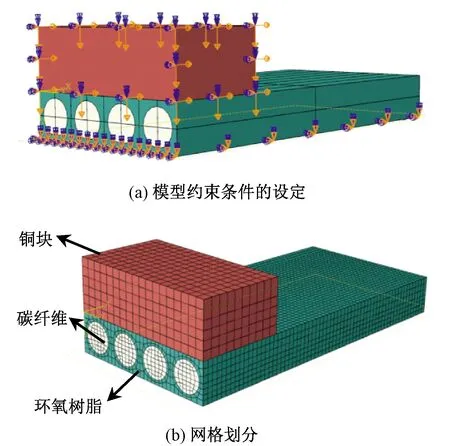

3.1 镀铜丝束磨损有限元计算前处理

先将丝束的细观模型导入ABAQUS软件中,并在装配体模块中将铜模和碳纤维细观模型通过定位的方法将二者装配为碳纤维镀铜丝束细观整体模型,同时将材料属性分别赋予碳纤维和铜模,并对原丝束模型进行去胶处理,将原来模型中丝束周围的环氧树脂材料改为有色金属铜,保证碳纤维周围均匀分布着有色金属铜。

根据丝束模型拉伸验证的可行性,对镀铜碳纤维丝束装配模型提出以下假设:1)细观镀铜碳纤维丝束完全平直,本文细观模型不考虑单丝弯折;2)镀铜层均匀分布在碳纤维丝束的周围,碳纤维单丝与铜层紧密结合可忽略其非常小的摩擦;3)镀铜层与碳纤维丝束为机械结合。该丝束模型中碳纤维周围都为镀铜层,为方便研究铜层之间的耐磨性,在 2个镀铜碳纤维丝束模型之间设置2个很薄的镀铜层1和2进行磨损分析并采用不同的网格划分方式,由于镀铜层1和2很薄,磨损时易产生畸变而失效,采用自适应网格技术划分网格时,需要使用C3D8R实体单元进行网格细化来提高分析精度,同时将铜层厚度增加到4 μm 的安全值,这样磨损时网格不断重绘就不会产生负体积和畸变,如图9所示。

图9 镀铜丝束网格划分模型Fig.9 Copper-plated wire bundle mesh generation model

本文根据丝束磨损运动的要求设定2个分析步:第1步将镀铜丝束整体模型压紧;第2步对模型施加边界条件和运动方式。在第1个分析步中定义该丝束模型的接触压力约为0.004 MPa;在第2个分析步中将其中一个镀铜丝束整体模型的底部6个自由度全部固定,即施加边界约束ENCASTRE(U1=U2=U3=UR1=UR2=UR3=0),对上部模型施加位移条件,将垂直于纤维轴线方向移动距离设置为24 μm,控制位移距离在2~26 μm范围内,保证上下模型的主从面在磨损过程中不会分离,如图10所示。

图10 模型边界条件的设置Fig.10 Setting of model boundary conditions

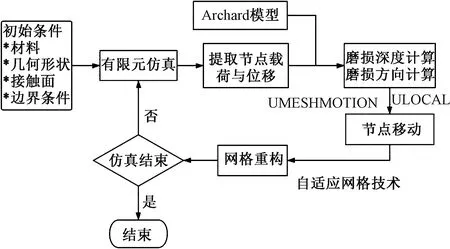

当镀铜丝束模型的材料属性、接触定义、运动控制和边界条件等都设置完成后,利用摩擦磨损算法来计算磨损深度,磨损部件上的每个接触节点的坐标、接触应力和位移量在每个增量步结束时都会被提取进行磨损量的计算,同时对网格进行重绘,使原来单元上的节点根据相应的磨损深度再次进行偏移,此时模型也相应地从原来的位置移动到新的位置,如此循环往复直至仿真结束。在此过程中还需要用到子程序UMESHMOTION来不断调节网格节点的运动,然后反馈给主程序节点位移的偏移量ULOCAL,保证模型在磨损面的法线方向上移动,最后镀铜层的磨损量为铜层上节点的总偏移量,如图11、 12所示。磨损时铜层上一节点的偏移量可用公式表示为

ΔX=PKD

式中:P为接触面节点法向接触应力,N;K为磨损系数;D为磨损距离,m。

图11 铜模磨损区域Fig.11 Copper die wear area

图12 磨损有限元仿真流程图Fig.12 Finite element simulation flow chart of wear

3.2 镀铜丝束磨损仿真分析结果

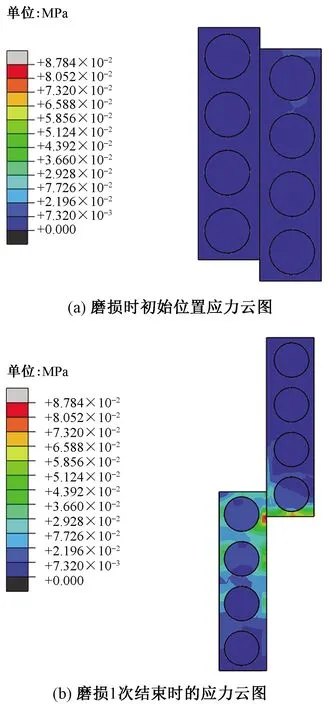

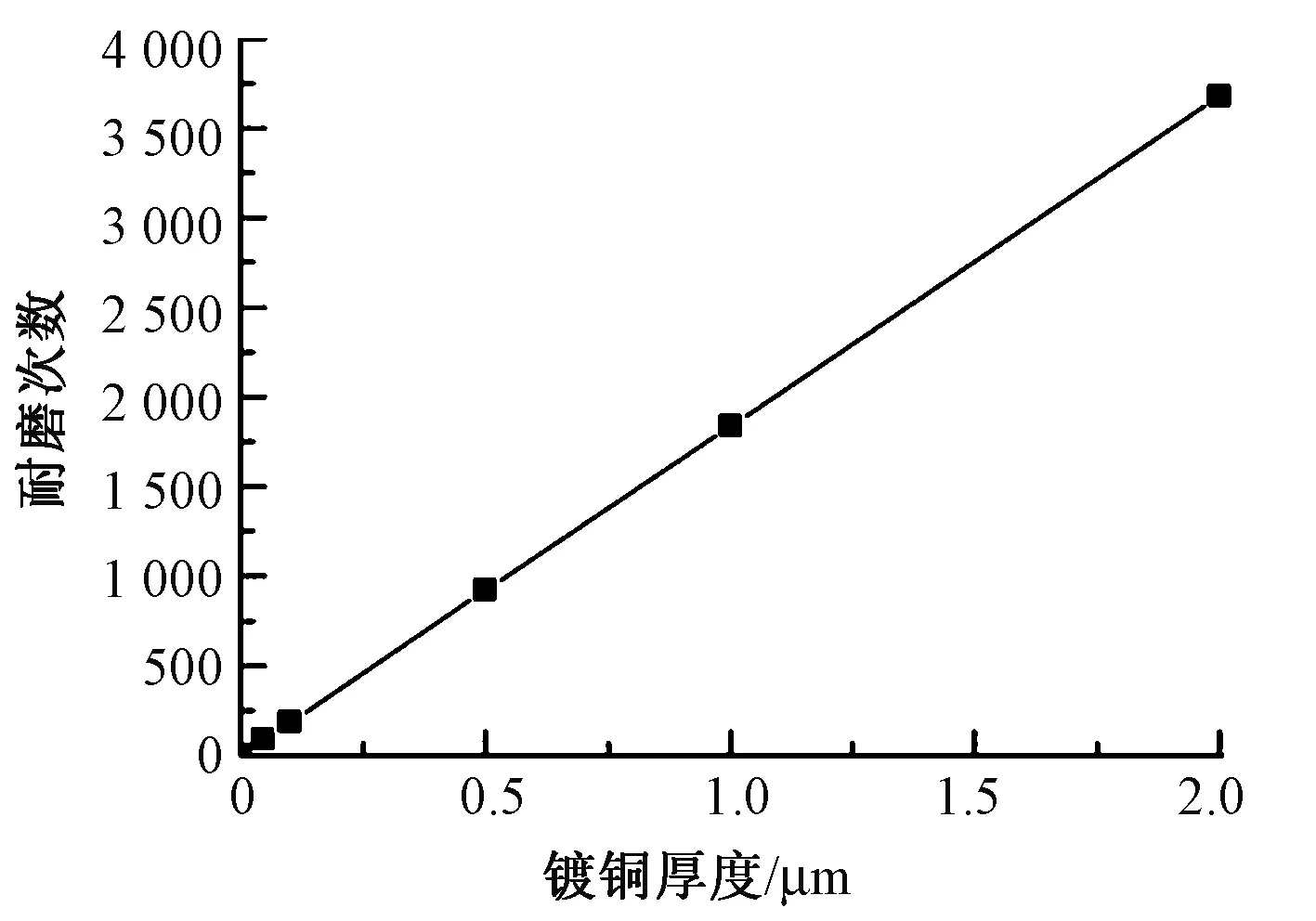

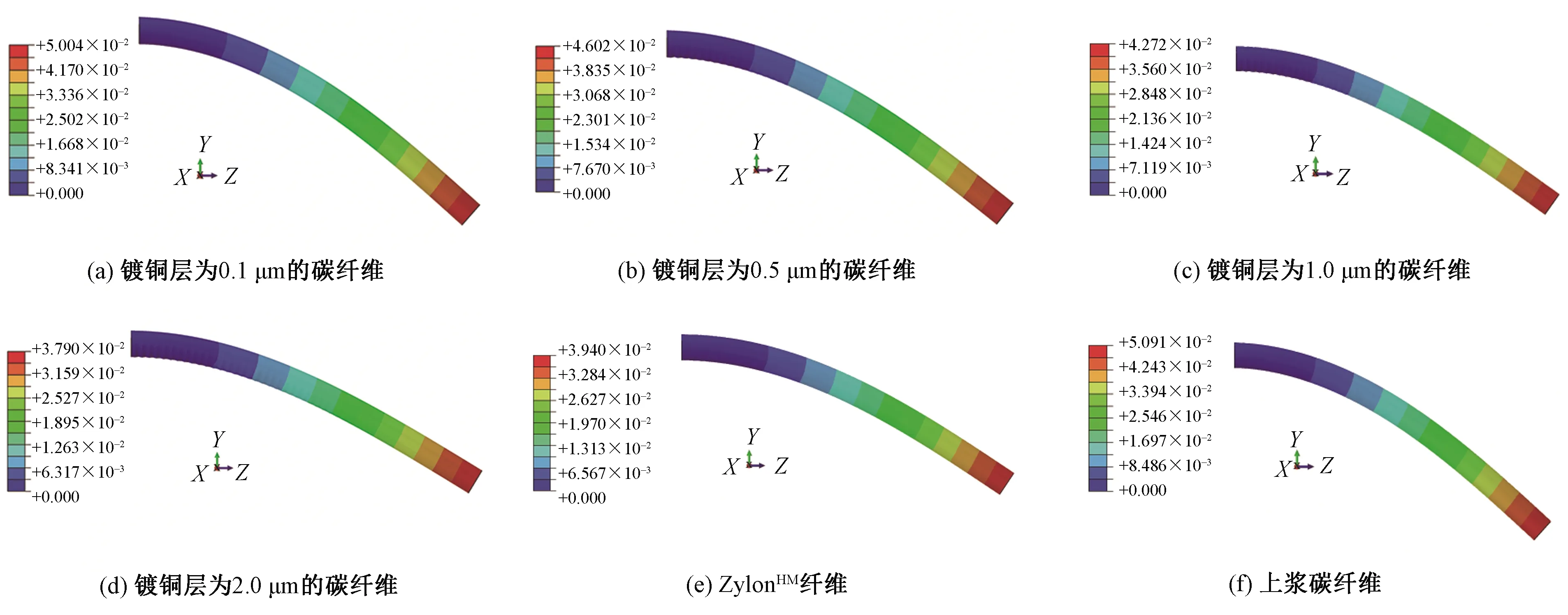

图13示出镀铜碳纤维丝束的磨损应力云图。由图可知,当镀铜碳纤维丝束之间每0.001 2 s往复磨损1次时,丝束在不同位置的应力变化情况,改变镀铜厚度分别进行磨损计算,在可视化模块中创建镀铜厚度与耐磨次数的关系,结果如图14所示。

图13 磨损应力云图Fig.13 Wear stress cloud diagram.(a) Stress cloud map of initial position during wear;(b) Stress clouds at end of wear

图14 镀铜厚度与耐磨次数的关系Fig.14 Relationship between copper plating thickness and wear resistance

从图14可以看出,镀铜厚度与耐磨次数成正比例关系,镀铜厚度每增加0.5 μm,耐磨次数也会相应增加约1 000次,所以镀铜层越厚耐磨性能越好,但镀铜层越厚就越容易出现溶液比例不当而产生结块现象,因此,镀铜厚度在0.5~1.0 μm范围内最为恰当。当镀铜厚度为1.0 μm时,通过计算得到磨损距离可达到使用要求,耐磨性能可满足生产需求。现有研究表明未上浆或浆液质量为3%的碳纤维的耐磨次数可达到936次[6],而本文所研究的镀铜厚度为0.5 μm的碳纤维耐磨次数可达950次,镀铜厚度为1.0 μm的碳纤维耐磨次数可达1 800次。由此可见,在碳纤维丝束表面镀铜可很好地提高丝束耐磨性,减少丝束的摩擦损伤,有效提高织物的质量和力学性能。

4 镀铜碳纤维丝束的可织性分析

4.1 纤维可织性的评定方法

纤维的可织性一般是通过分析其硬挺度来测定的,而纤维的硬挺度则是指其柔软度和抗弯刚度,一般是根据抗弯刚度越大越不易弯曲的原理来评定的。评定纤维硬挺度最常用的方法是斜面法,本文利用斜面法将一定长度的碳纤维单丝作为悬臂梁,一端固定约束,在另一端施加载荷,通过提取纤维上任意一点的位移变化情况来反映纤维硬挺度的大小。单元刚度方程可以表示为:

[P]e=Ke[δ]e

式中:[P]e为单元节点内力向量;Ke为单元刚度矩阵;[δ]e为单元节点位移向量。

在ABAQUS中进行前处理时选用Skin的功能代替三维实体覆盖在纤维表面上,同时创建膜属性(Membrane)。由于在ABAQUS中默认的膜单元为S4R,因此,需要在.inp文件中将单元属性改为三维四节点减缩积分薄膜单元(M3D4R),纤维则采用扫略中性轴算法的网格划分方法划分网格。

4.2 不同种类纤维的可织性对比分析

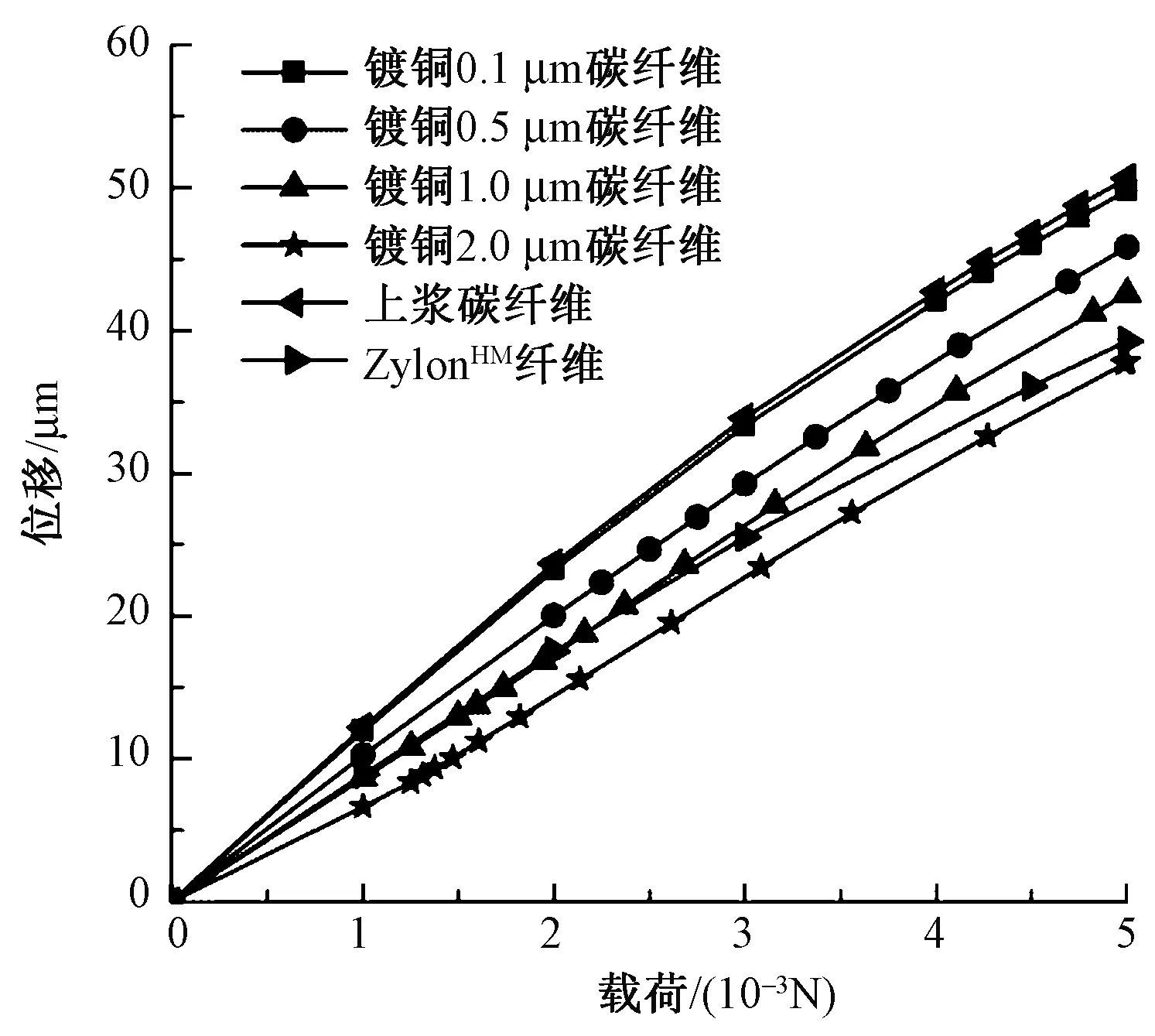

通过计算转化上浆的质量分数得出碳纤维上浆厚度为2.0 μm,并与镀铜厚度为0.5和1.0 μm的碳纤维及ZylonHM纤维(日本东洋纺株式会社生产的聚苯撑苯并噁唑HM型纤维)作纤维硬挺度的对比分析,结果如图15所示。

图15 各类纤维单丝硬挺度比较Fig.15 Comparison on flexibility of various fiber monofilaments.(a) Copper coated carbon fiber of 0.1 μm;(b) Copper coated carbon fiber of 0.5 μm;(c) Copper coated carbon fiber of 1.0 μm;(d) Copper coated carbon fiber of 2.0 μm; (e)ZylonHM fiber; (f)Sized carbon fiber

在ABAQUS中先将各类纤维单丝顶点弯曲位移与载荷的关系图一一生成,然后将其导入MatLab编程软件中进行整合,通过程序编写得出图16所示的顶点弯曲位移与载荷的关系图。可知,镀铜1.0 μm 的碳纤维硬挺度相较于上浆碳纤维更好,因此镀铜层为1 μm的碳纤维可织性良好。

图16 各类纤维单丝顶点弯曲位移与载荷关系Fig.16 Relationship between apex bending displacement and load of various fiber monofilaments

5 结 论

本文对树脂基碳纤维与铜进行磨损仿真分析发现,碳纤维在织造时的损伤是不可逆的,进而提出在碳纤维表面镀铜形成保护层来减少织造过程中的起毛、断经问题,通过有限元技术对镀铜碳纤维丝束进行了耐磨性的分析,得到如下结论。

1)通过对碳纤维树脂复合材料与铜进行渐进损伤分析,得出碳纤维材料损伤的不可逆性和损伤后材料进行弹性卸载的特性。

2)对镀铜厚度为0.1、0.5、1.0、2.0 μm的碳纤维丝束进行磨损仿真分析,结果表明,丝束的耐磨次数随着镀铜厚度的增加而增加,镀铜厚度在1 μm时最适合织造。

3)通过对比镀铜厚度不同的碳纤维与ZylonHM纤维、上浆碳纤维的可织性可知,纤维的硬挺度随着镀铜厚度的增加而增大。