马氏体钢MS1180在高应变速率下的力学性能

供稿|杨天一,王禹,王焕

内容导读

汽车在轻量化的同时需要保证安全性能,对材料的动态力学性能进行研究与表征,对汽车车身设计及选材具有很重要的指导意义。本文使用高速拉伸试验机对本钢马氏体钢MS1180进行高应变速率拉伸测试,研究了材料应力与应变速率的关系,通过对比分析不同动态本构模型对材料应变率效应和塑性硬化行为的影响,确认了加权组合方式的Swift-Hockett/Sherby模型在描述材料动态力学性能方面的灵活性和准确性。

节能、安全与环保是汽车工业目前发展的主要方向,汽车在轻量化的同时需要安全性能得到保证。高强钢材料具有经济适用的特点,通常被应用在汽车结构件的设计中。这就要求在设计阶段对零部件材料的高速力学性能数据进行统计,模拟出汽车在碰撞过程中的吸能情况。因此对材料的动态力学性能进行研究与表征,对车身设计及选材都具有很重要的指导意义。动态载荷下的材料表征,尤其是中高应变速率下材料力学行为测试与模拟是行业研发和应用的难点[1]。国内外许多学者都对高强钢动态力学性能及相关实验方法开展了大量的研究工作,如Thompson等对DDQ、DP600、HSLA350这3种材料进行了多种应变速率下的拉伸实验,采用Johnson-Cook等模型进行了参数拟合与仿真探究[2]。

本文以本钢生产的马氏体钢MS1180为研究对象,对材料进行高速拉伸测试,得到材料在不同应变速率下的应力-应变曲线,并对曲线数据进行处理。利用常见的几种本构模型进行拟合外推,对比了不同硬化准则下材料的应变率效应和塑性硬化行为。

实验材料与方法

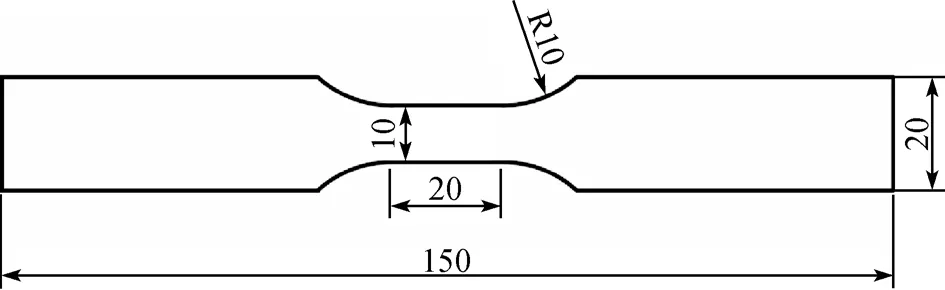

采用本钢生产的MS1180/1.2 mm冷轧钢板加工试样,试样选取长度方向与钢板轧制方向一致,通过中走丝线切割方式进行加工。实验共进行了5组不同速率的拉伸测试,分别为0.001(准静态)、0.1、10、100和500 s-1。准静态试样采用国标GB/T 228.1中P5尺寸试样,动态测试试样尺寸如图1所示。

图1 试样尺寸示意图(单位:mm)

实验分准静态和动态两个部分,分别在电子拉伸试验机和高速拉伸试验机上进行。实验分别参考标准GB/T228.1—2010、GB/T30069.2—2016和ASTM E111—97。

准静态实验在电子拉伸试验机上进行,数据直接从试验机读取;动态实验在高速拉伸试验机上进行,较低速率的0.1和10 s-1直接由试验机传感器读取电压信号转化力值载荷,高应变速率100和500 s-1采用粘贴应变片的方式,通过应变片测量电压信号转化力值载荷。实验过程的应变信息通过高速摄像系统,采用非接触式测量方式获得,实验设备如图2所示。每个速率进行三次重复测量,选取重合性好的曲线进行数据处理。

图2 高速拉伸测试系统

结果与讨论

将获得的电压信号转换为力值载荷,载荷除以试样的平行段初始横截面积得到工程应力。用GOM软件对高速相机获得的照片进行计算,通过应变计算获得工程轴向应变和横向应变,从而得到各个速度下的工程应力-应变曲线。MS1180-1.2 mm的工程应力-应变曲线如图3所示。

由图3可以看出,随着应变率的升高,MS1180的屈服强度和抗拉强度也随之提升,应力水平与应变速率表现为正相关性。与准静态测量相比,动态速率测试下材料的延伸率也得到了明显提升。

图3 工程应力-应变曲线

考虑到实际应用中发生局部颈缩的材料已无实用价值,通常把屈服点至颈缩点间的实验数据作为材料真实的拉伸状态计算真应力和真应变(图4)。

图4 真实应力-塑性应变曲线

动态本构模型

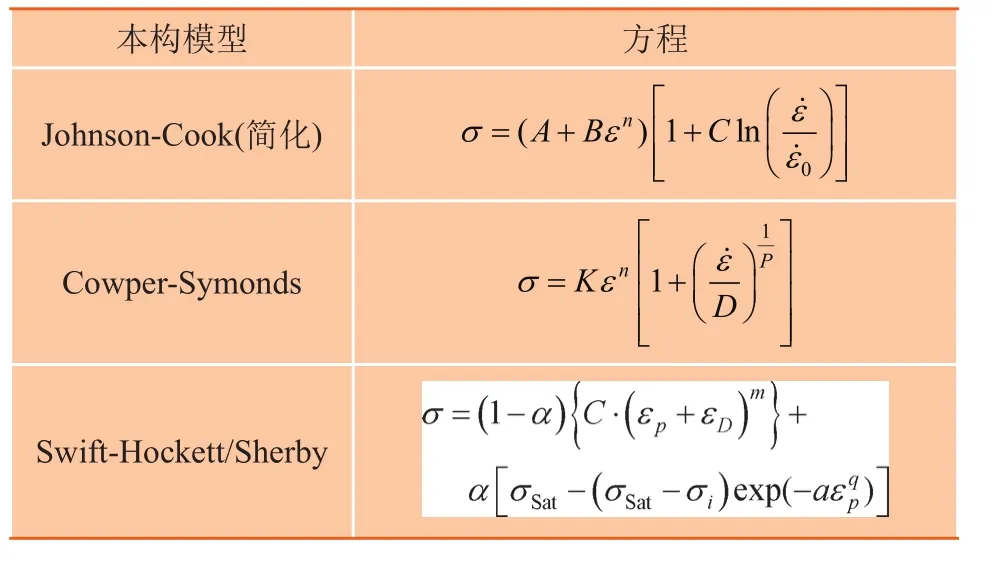

将截取的真实应力-塑性应变数据曲线用不同的动态本构方程进行拟合外推,得到外推曲线结果。常用的本构模型有Johnson-Cook模型、Cowper-Symonds模型[3]和加权组合的Swift-Hockett/Sherby模型等。研究不考虑温度影响因素,对Johnson-Cook方程进行了简化,具体表达式参见表1。由于模型的求解参数比较多,利用MATLAB编程进行求解,输出不同模型下的拟合外推结果。选取较低应变率(0.1 s-1)和较高应变率(100 s-1)进行对比,结果如图5所示。

从图5中可以看出,基于不同硬化准则推导的动态本构模型,在对材料曲线进行拟合外推时,得到的结果也不同。Swift-Hockett/Sherby模型引入了加权系数α,可以通过调整加权系数来获得与实验更加匹配、合理的外推曲线。

表1 常用的本构模型

为了准确选择适应于材料的塑性硬化曲线,通过LS_DYNA软件对实验材料进行有限元模拟仿真分析,构建高速拉伸试样的网格模型,参照实验条件固定一端,在另一端定义拉伸载荷输出,将不同本构模型外推曲线作为材料卡片输入,加载拉伸速度曲线,模拟试样测试过程,获得模拟的力和位移曲线,与实际测量的曲线进行比对,为加权系数调整提供方向。

图5 不同模型的拟合曲线对比:(a) 0.1 s-1;(b) 100 s-1

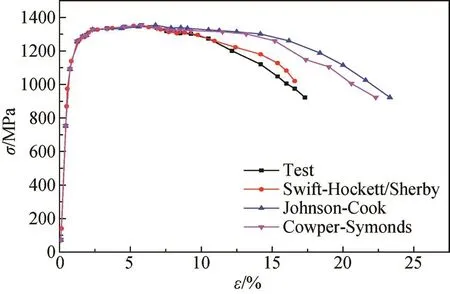

图6 为由不同本构模型仿真得到的工程应力-应变曲线,可以看出Swift-Hockett/Sherby模型得到的仿真对标效果与实验数据高度重合。

图6 不同本构模型的仿真曲线与实验结果对比

结束语

(1) 随着应变率的提高,MS1180的屈服强度和抗拉强度也随之提升,应力水平与应变速率表现为正相关性。

(2) 使用加权组合的Swift-Hockett/Sherby模型进行数据拟合外推,通过加权系数的优化,更加准确的描述材料在不同应变速率下的动态力学性能。