环己酮装置低品位能的回收利用

赵 华 平

(中石化巴陵石油化工有限公司炼油部,湖南 岳阳 414014)

环己酮是制备己内酰胺、己二酸的主要中间体,也是制备各种乙烯树脂漆的主要原料[1]。目前,环己酮生产工艺路线按原料分主要有3种:环己烷液相空气氧化法、苯酚加氢法和苯部分加氢法,其中环己烷液相空气氧化法占90%以上[2]。据统计,我国化学工业每年能源消费达6.45×1012MJ,其中原料能源消费占比为40%[3]。我国环己酮总生产能力达5 090 kt/a,环己酮生产装置每年能源消费达1.36×1011MJ,其中环己烷液相空气氧化法工艺路线生产装置每年能源消费达1.22×1011MJ[4-5]。

低品位能是指能量品质低或密度低、一般不被人们重视和利用难度较大的低温能源。低品位能是生活中随处可见的能量,如空气中的热量、海水中的热量、大地中的热量、工厂生产过程中产生的大量的余热、废热,以及汽车尾气排放的热量等都是低品位能。

巴陵石油化工有限公司炼油部100 kt/a环己酮装置采用环己烷液相空气氧化法工艺路线,在整个工艺过程中环己烷空气氧化单程转化率控制在4%左右,需要耗费大量蒸汽分离出未反应的环己烷,同时氧化产物的分离也需要消耗大量能源。环己酮生产中的各个环节均会产生低品位能,主要来自加氢反应器尾气、轻塔尾气、醇塔尾气、烷三塔尾气、废碱塔尾气、烷四塔尾气、氧化釜反应液及脱氢反应器尾气中的余热,总量达2.08×105MJ/h。因此,开展环己酮装置低品位能的回收利用具有重要意义。

作者介绍了巴陵石油化工有限公司炼油部100 kt/a环己酮装置的用能现状,主要包括低压蒸汽、电、中压蒸汽及循环水的消耗,分析了装置低品位能分布,并提出了能量回收方案。通过选择回收氧化釜反应液和脱氢反应器尾气中的余热,即开发氧化釜反应液和脱氢反应器尾气低品位能回收工艺技术,进行换热网络优化,实施回收技术改造后,装置节能效果明显,为装置后续的节能改造提供了借鉴。

1 环己酮生产工艺流程及装置用能现状

1.1 生产工艺流程简介

100 kt/a环己酮装置采用环己烷无催化空气氧化工艺,其生产工艺流程见图1。生产过程中,来自苯乙烯装置的氢气、离膜烧碱装置的电解氢气、煤化工装置的氢气及自身环己醇脱氢来的副产氢气,在一定的温度和压力下与苯进行加成反应,制得环己烷。

苯加氢工序制得的环己烷在氧化工序与空气中的氧气进行液相无催化氧化,通过控制一定的转化率,获得含环己基过氧化氢的氧化釜反应液。氧化釜反应液中的环己基过氧化氢在碱性钴盐催化下,低温定向分解,得到含环己酮、环己醇的分解液,再经碱水分离、水洗分离和旋液分离、聚结分离后,得到水洗液。

聚结分离后的水洗液经烷精馏分离,将未反应的环己烷返回氧化工序使用。分离出环己烷的粗环己酮、环己醇和来自环己醇脱氢的粗环己酮、环己醇进入减压精馏塔,分离出水、轻质油、重质油等组分,得到中间产物环己醇和产品环己酮。

来自减压精馏工序的环己醇,在锌钙催化剂作用下,进行高温环己醇脱氢反应,获得粗环己酮送往精馏工序。

1.2 装置用能现状

环己酮装置用能主要包括一次水、循环水、软水、电、中压蒸汽、低压蒸汽、压缩空气和燃料,2017—2019年装置各项能耗数据见表1。从表1可以看出,电、低压蒸汽、中压蒸汽、循环水的消耗是装置的主要能源消耗,总计约占能源消耗总量的98%,而一次水、软水、压缩空气和燃料的消耗对能耗影响较小,总计约占能源消耗总量的2%。因此,降低电、低压蒸汽、中压蒸汽和循环水的消耗可达到节约装置能耗的效果。但装置电的消耗是机泵和压缩机的固有用量,其单耗主要受装置加工负荷的影响,所以减少低压蒸汽、中压蒸汽和循环水的消耗才是降低装置能源消耗的关键。而通过回收环己酮装置存在的大量未被充分利用的低品位能,可降低装置蒸汽和循环水的消耗,提高装置能量利用水平。

2 环己酮装置低品位能的分布及回收利用方案

2.1 装置低品位能的分布状况

环己酮装置在工艺流程设计上存在的大量未被利用的低品位能主要来自旧加氢反应器尾气、新加氢反应器尾气、轻塔尾气、醇塔尾气、烷三塔尾气、废碱塔尾气、烷四塔尾气、氧化釜反应液及脱氢反应器尾气中的余热,装置低品位能分布状况见表2。从表2可知,环己酮装置低品位能总计达到208 050 MJ/h,其载热介质主要以有机物为主,由循环水进行冷却移除,不但增加了装置的蒸汽消耗,同时也增加了装置循环水的消耗,因而存在较大的回收利用空间:如新、旧加氢反应器尾气中含有大量不被冷凝的氢气和氮气,存在换热效率低而未被充分回收利用;氧化釜反应液和脱氢反应器尾气在装置现场附近存在可匹配的热源,实施回收利用相对较容易;而轻塔、醇塔、烷三塔和废碱塔尾气压力较低,且装置没有较好的匹配热源,不易回收利用其余热。

2.2 低品位能回收利用方案

目前,低品位能的回收方式主要有卡琳娜循环、戈斯瓦米循环、三边闪蒸循环、吸收式热泵循环及有机朗肯循环[6-9]。根据装置现场情况,结合理论计算,对各种低品位能的回收利用进行了技术分析,见表3。轻塔气相与酮塔再沸器可采用热泵技术形成双塔精馏节能,但受到装置现场场地的限制,无法实施技术改造;从换热潜力来看,烷三塔气相余热最多,若采用热泵回收技术给社区供暖的方式回收热量,存在投资大、现场改造场地不足等缺点,而且供暖受季节因素的影响,不能全年有效运行;废碱塔气相余热已经采用机械式蒸汽再压缩(MVR)回收技术,目前设备处于调试阶段;氧化釜反应液和脱氢反应器尾气所含低品位能较多,具有较大的回收价值,同时具有投资小、操作简单等优点。经过技术论证,最终决定对氧化釜反应液余热和脱氢反应器尾气余热进行回收利用,并对相关工序实施技术改造。

3 低品位能回收利用技术改造及经济效益

3.1 氧化釜反应液余热的回收利用

环己酮装置氧化工序的设计工艺流程是氧化釜反应液与水洗液换热后,再与循环水换热后进入分解釜发生分解反应。由于氧化釜反应液与水洗液换热后温度仍有122 °C,存在氧化釜反应液余热回收不充分的现象。

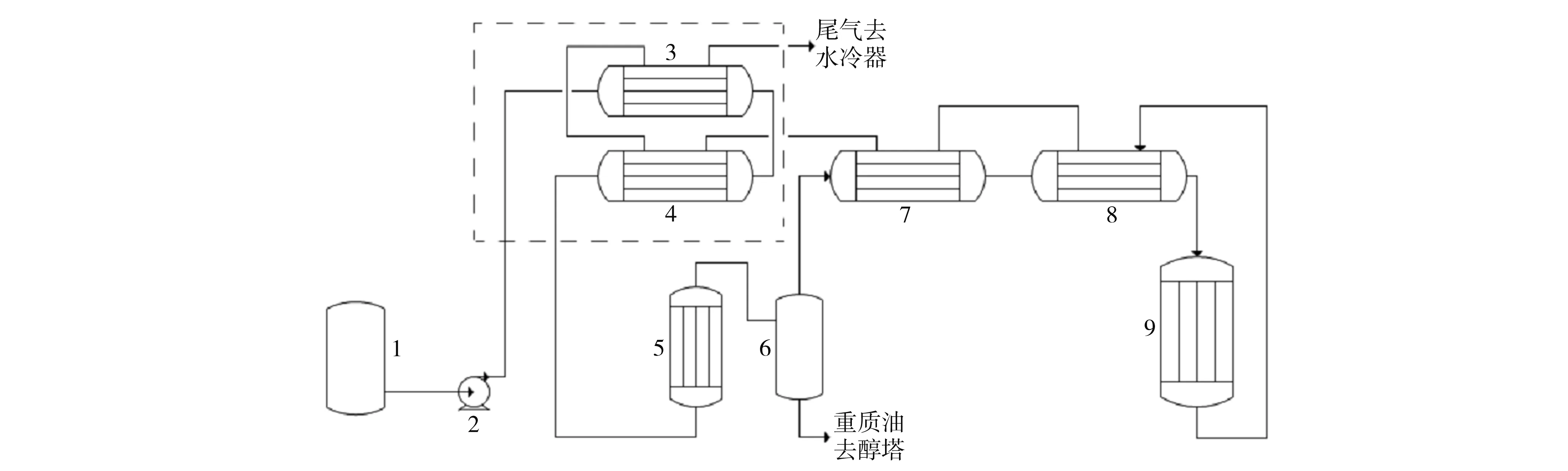

余热回收工艺:氧化釜反应液余热回收工艺流程见图2(图中虚线框部分为技术改造部分),氧化釜反应液7与水洗液进行换热后,进入新增的氧化釜反应液与洗涤塔釜液换热器进一步进行换热,最后经循环水冷却后,进入分解工序;来自碱水分离工序的水洗液由机泵输送依次经过换热器6与5、3与4、2与1,与氧化釜反应液换热,升温后送往烷塔分离工序;洗涤塔釜液泵输送来的环己烷进入换热器7与氧化釜反应液换热后送往直接热交换塔。

依据氧化釜反应液余热回收工艺流程(图2)实施改造后,结合现场温度测量结果,节能效果体现在以下三个方面:(1)去烷塔工序水洗液的温度由133°C提高到145°C,回收余热10 656 MJ/h,根据蒸汽利用热效率(230%)和低压蒸汽热值(2 182.3 MJ/t)计算,减少烷塔低压蒸汽用量2.123 t/h,有效降低了烷塔的蒸汽消耗;(2)氧化反应液进循环水冷却器(图2中的换热器8和9)的温度由122 °C降低到107 °C,回收余热13 320 MJ/h,根据循环水比热容、循环水温差按实际运行5 °C计算,减少循环水用量639 t/h,有效降低了循环水的消耗;(3)氧化反应液进一步与洗涤塔釜液换热后,洗涤塔釜液的温度由81 °C提高到86 °C,回收余热2 496 MJ/h,减少蒸汽用量1.144 t/h,进一步降低了蒸汽消耗。

实施氧化釜反应液余热回收技术改造后,按全年运行时间为8 000 h计算,减少烷塔和氧化釜进料低压蒸汽26.136 kt,减少换热器用循环水5 110 kt。

图2 氧化釜反应液余热回收工艺流程Fig.2 Process flow of waste heat recovery from reaction liquid of oxidation kettle1,2,3,4,5,6—氧化釜反应液与水洗液换热器;7—氧化釜反应液与洗涤塔釜液换热器;8,9—氧化釜反应液与循环水换热器

3.2 脱氢反应器尾气余热的回收利用

在装置工艺设计上,脱氢反应器尾气与脱氢原料换热后,直接由3台串联的水冷器进行冷却。由于脱氢反应器与原料换热后尾气温度较高,余热回收利用不充分,经常造成水冷器列管循环水严重结垢而堵塞,影响装置的正常运行。

余热回收工艺:为解决脱氢反应器尾气余热回收不充分带来的问题,经过理论计算和论证,决定新增脱氢反应器尾气第二级换热器以充分回收其余热,脱氢反应器尾气余热回收工艺流程见图3(图中虚线框部分为改造部分)。精环己醇由加料泵输送,经过脱氢反应器尾气第二级换热器、汽化器、分离器,再经过脱氢反应器尾气第一级换热器、过热器后进入脱氢反应器发生环己醇脱氢反应;脱氢反应器出来的尾气经脱氢反应器尾气第一级换热器、脱氢反应器尾气第二级换热器、水冷器后,不凝气氢气经缓冲罐去氢压机缩机后进入苯加氢工序。

图3 脱氢反应器尾气余热回收工艺流程Fig.3 Process flow of waste heat recovery from tail gas of dehydrogenation reactor1—环己醇槽;2—脱氢加料泵;3,4—脱氢反应器尾气第二级换热器;5—汽化器;6—分离器;7,8—脱氢反应器尾气第一级换热器;9—脱氢反应器

新增脱氢反应器尾气第二级换热器后,脱氢反应器尾气出换热器的温度由120 °C降至90 °C,不仅回收利用了余热,还解决了各级脱氢反应器尾气冷凝器下料因温度高管线内流体容易气封和尾气带料的问题。回收的热量主要包括脱氢反应器尾气温度降低的显热637 MJ/h和粗环己酮冷凝的潜热343 MJ/h,回收利用热量共计为980 MJ/h。这些热量需要锅炉燃烧液态烃或干气通过加热熔盐供给过热器,以进一步提升脱氢反应液的温度,按照液态烃热值(105 MJ/kg)及环己醇脱氢反应熔盐加热炉热效率(88%),则减少液态烃10.6 kg/h。同时降低循环水的负荷980 MJ/h,循环水温差按实际运行6 °C计算,减少循环水为39 t/h。

按全年运行时间为8 000 h计算,脱氢反应器尾气回收技术实施后,全年减少液态烃用量84.8 t、循环水用量312 kt。

4 结论

a. 100 kt/a环己酮装置采用环己烷无催化空气氧化工艺,装置存在大量未被充分利用的低品位能,主要来自旧加氢反应器尾气、新加氢反应器尾气、轻塔尾气、醇塔尾气、烷三塔尾气、废碱塔尾气、烷四塔尾气、氧化釜反应液及脱氢反应器尾气中的余热,总计达到208 050 MJ/h。

b. 通过技术改造对氧化釜反应液余热进行回收利用,在氧化工序增加氧化釜反应液与洗涤塔釜液换热器,回收余热达26 472 MJ/h;经换算,每年可减少低压蒸汽用量26.136 kt、换热器用循环水5 110 kt。

c. 在脱氢反应系统,新增脱氢反应器尾气第二级换热器后,脱氢反应器尾气余热得以充分回收利用,回收利用热量共计980 MJ/h;经换算,每年可减少液态烃用量84.8 t、循环水用量312 kt。