摩天轮连接螺栓失效技术分析

(中国特种设备检测研究院 北京 100029)

游乐设施总是朝着“新、奇、特”的方向发展,因此游乐设施结构不断推陈出新。新颖结构不断涌现,也给游乐设备安全带来了不断的挑战。螺栓连接在机械设备领域是主要的连接方式之一,根据文献,80%以上的机械事故或故障是由于紧固件的松动而造成的[1]。例如2012年深圳某乐园弹射过山车支承轴螺纹根部断裂导致车辆故障;2007日本某乐园过山车连接器螺母断裂导致多人受伤;2003年日本长岛某乐园过山车车轮固定螺栓脱落导致乘客重伤等[2]。因此游乐设备中螺纹或螺栓连接的失效分析必不可少。螺栓作为标准件,已有成熟的设计与使用规范,但在设计非标准连接型式或者需要校核重要螺纹,或出现拧紧力矩随时间推移产生减弱的现象时,分析文献相对较少。这种设计因素造成的后果可能导致连接的失效。通过本文试通过一起摩天轮检验中发现的螺栓失效实例进行研究和分析,找出原因并提出改进措施。

1 基本情况

2017年,一处高度为23.7m的由国外某公司设计的摩天轮在设备运转中出现转盘回转支承连接高强度螺栓松动情况。再次按照设计扭矩预紧后运行,螺栓松动反复出现。螺栓连接面被拉开,转盘同时有倾覆的趋势。松动及螺栓拆检情况见图1。

图1 螺栓松动与拆检情况

该设备由立柱、中心回转系统、大转盘、吊舱系统组成。其工作原理是:两组电机减速机通过齿轮驱动中心回转支承齿轮带动大转盘绕水平轴回转,回转支承外圈由48个螺栓进行固定。吊舱绕吊挂轴自由转动。

该设备主要参数为:运行高度23.7m,转速8mpr,回转直径21m,承载人数为90人。

2 原因分析

高强度螺栓依靠预紧力实现抗拉及抗剪连接,该设备转盘重力垂直于螺栓轴向,属于抗剪摩擦型连接。摩擦型连接依靠被连接件间产生的摩擦力来抵抗剪切力。

据其他学者的研究结果表明,螺纹连接失效的最终原因是轴向夹紧力不足。主要表现为扭矩衰减、被连接件压溃、螺纹滑牙、螺栓松动断裂[3]。

经现场勘察,被连接件无压溃现象;安装工序中也采用螺纹胶防止滑牙;螺栓无断裂现象且扭矩未超出设定值,因此初步判断是扭矩衰减导致被连接件间摩擦力不足以抵抗大转盘的载荷。此例中所采用的结构较为特殊,一端采用攻丝与螺栓连接,为非正常的薄弱环节,因此对连接体螺纹处进行分析计算。

考虑螺栓已知数据较多,因此将分析步骤设定为螺栓螺纹计算—反力推导—建立连接件模型—代入有限元计算—结果分析。

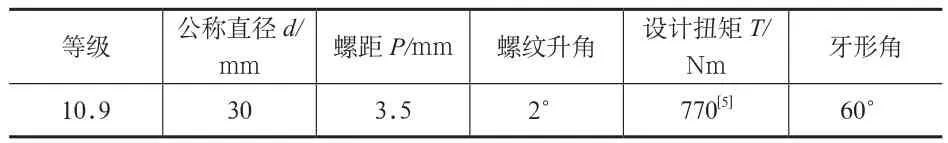

本例螺栓使用意大利UNI 5931标准10.9级内六角高强度螺栓,参数为:

表1 本例中螺栓参数[4]

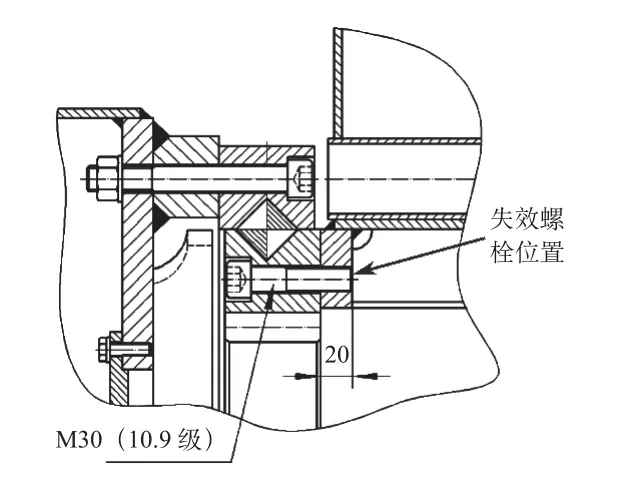

连接体采用欧洲标准S275材质,其屈服强度为275MPa[6]。根据设计图纸,啮合长度为20mm。

整体结构如图2所示。

图2 连接示意图

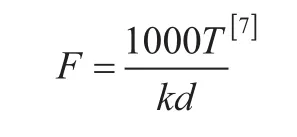

按照GB 8408—2018《大型游乐设施安全规范》[7],螺栓柱体轴向拉力(预紧力)为:

式中:

T——预紧力矩;

k——拧紧力矩系数,根据标准选0.2;

d——公称直径,本例中计算得128.3kN。

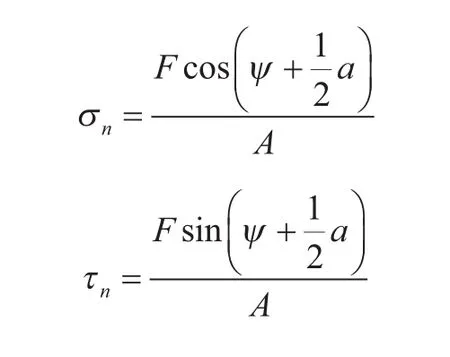

螺栓螺纹用于传递轴向力与摩擦力,其中轴向力与螺纹面有夹角,因此将螺纹表面的轴向力分为正向压力与切向力,受力模式如图3所示:

图3 螺纹受力分析示意图

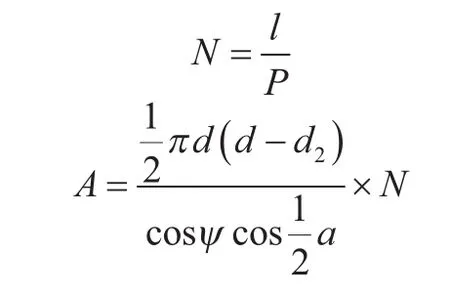

螺纹表面为圆锥环面,其受力面积为:

式中:

d2——中径,约为0.9d;

N——啮合扣数;

l——啮合长度,本例中由设计图纸取20mm,计算得932.83mm2。

计算正应力分量与切应力分量:

代入已知条件得正应力τn=116.64MPa,切应力为72.88MPa。

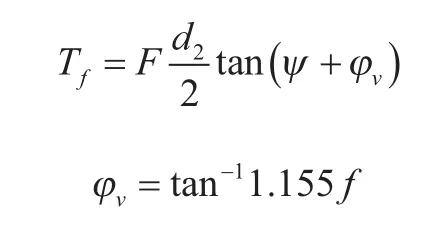

计算螺纹螺旋副间的摩擦力矩[8]:

式中摩擦系数取0.2。本例计算得Tf=464333.71Nmm

承受扭转摩擦的表面为螺旋螺纹表面,因螺纹升角较小,因此简化为圆环面。计算摩擦切应力:

计算得τf=44.57MPa。

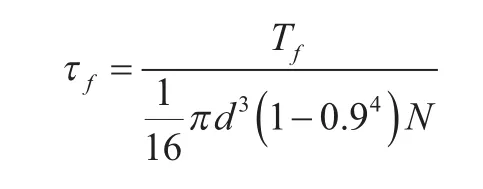

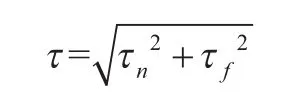

切应力分量与摩擦切应力处在一个平面,且互相垂直,合并切应力为:

计算得τ=85.43MPa。

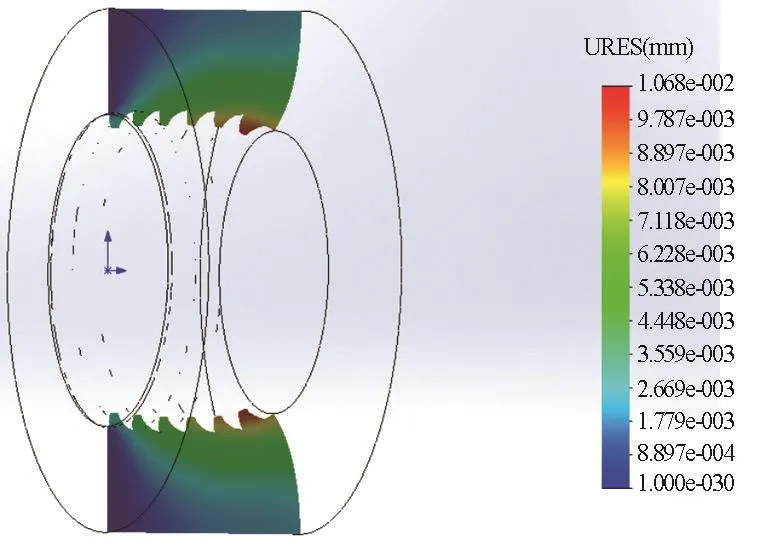

按照强度第三理论,计算合应力为:

计算得σ=188.41MPa。连接件螺纹受反力,受力面积一致,因此认为连接件表面受大小相同方向相反的应力。

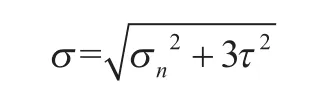

应用Solid works对连接件螺栓孔建模,因螺纹升角仅2°,因此将此角度忽略。

应用Solid works simulation插件进行计算分析。本例采用静应力有限元分析模组;设定模型材料使用软件定义DIN 1.0144 S275J2G3;网格使用雅可比点为29的四面体网格。设定摩擦面一侧完全约束,柱面设定为可轴向自由运动,对同侧螺纹面施加上述应力。

图4 模型约束、施加力、网格情况

图5 模型内螺纹截面

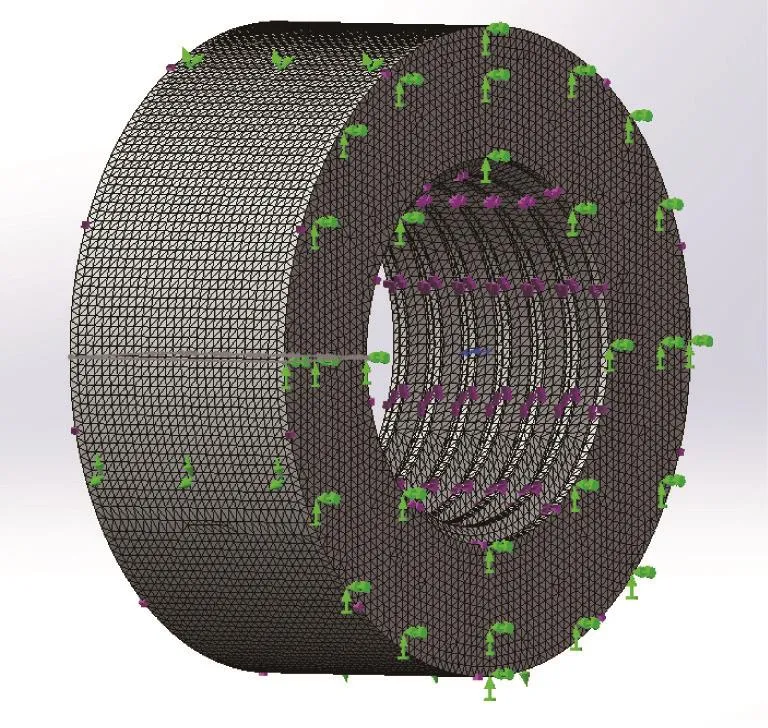

Von-Mises应力计算结果见图6。

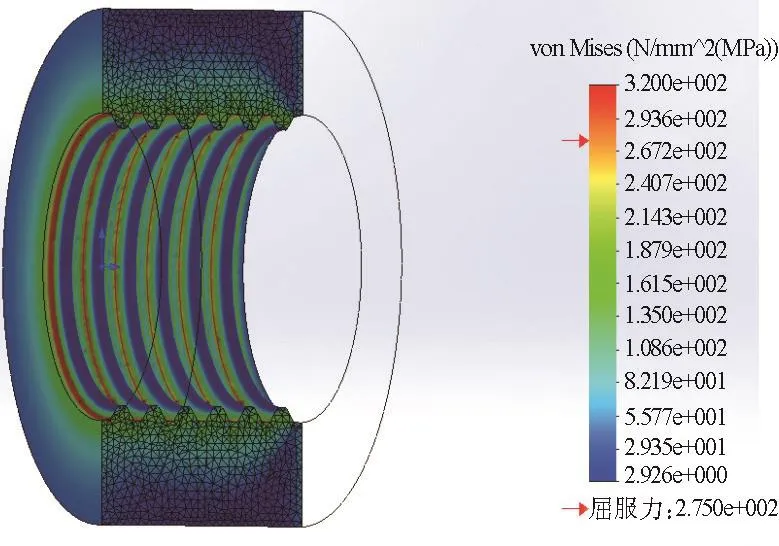

合位移计算结果见图7。

从计算结果可见第一圈螺纹根部应力最大,为320MPa超过了材料屈服应力。沿啮合扣数的分布规律符合其他学者的研究[3]。此外经其他学者发现,随着螺纹扣数增加,前三扣承载比例按指数关系衰减,且时承载比例最大,前三扣承载约70.6%的轴向应力[9]。而本例中啮合扣数为5.7,接近最不利状态。本例中计算对全部啮合扣数采用相同的应力分布,因此前三扣承载52.6%的轴向应力,相对保守。

根据计算结果分析可知,螺栓预紧力导致内螺纹发生屈服变形,再继续使用的过程中,由于大转盘重力与螺栓角度不断变化,产生低周交变载荷,应力-应变过程不断发生,螺栓预紧力减小,最终大转盘倾覆力矩克服了连接摩擦力,导致螺栓失效。啮合长度过短以及连接件材质强度不足是根本原因。

图6 Von-Mises应力计算结果

图7 位移计算结果

3 改进措施

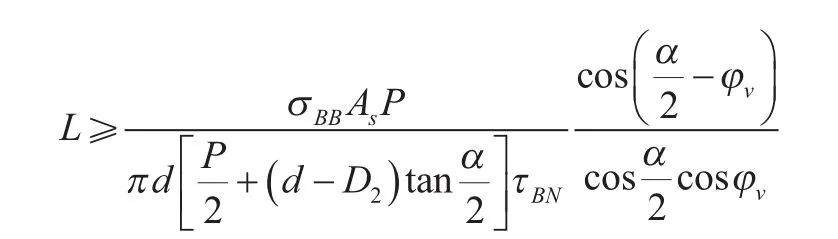

借鉴其他学者的相关研究,为保证螺栓可靠连接,在选取螺纹啮合长度时需要对内外螺纹强度进行校核[3]。其校核方法为:

式中:

L——啮合长度;

σBB——螺栓抗拉强度;

τBN——内螺纹剪切强度;

As——螺杆截面积;其他同上。

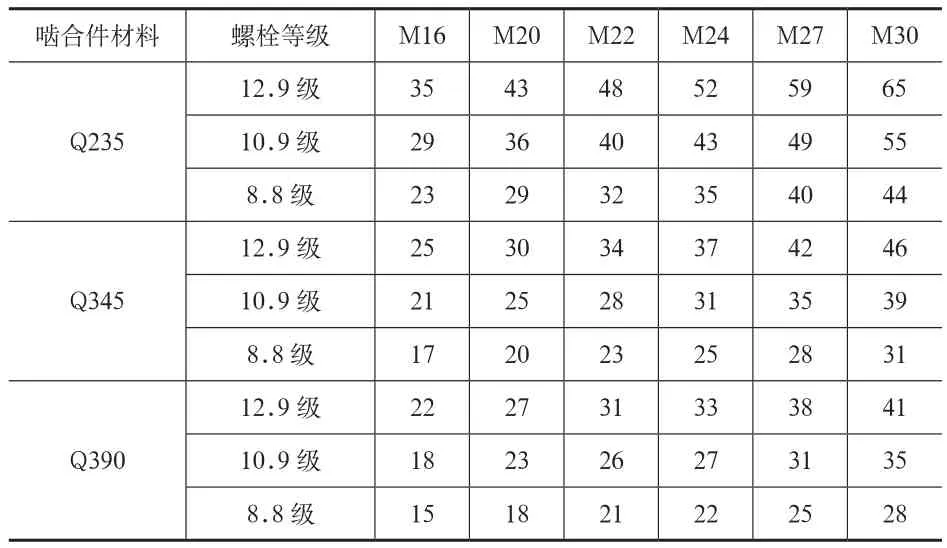

游乐设施钢结构常采用的钢材牌号有Q235、Q345、Q390,依照上式计算不同螺栓等级、不同螺栓直径的许用啮合长度,计算中τBN参考自GB 50017—2017《钢结构设计标准》表4.4.1。其结果见表2。

由计算结果可见在标准拧紧力矩下,啮合长度与材料抗剪强度成反比;随螺栓直径增大而增大。

表2 标准拧紧力矩下游乐设施常见钢结构材料与高强度螺栓啮合安全范围 (单位:mm)

利用上述计算方法校核本例,当材料选用S275时,τBN利用插值法取144MPa,其有效啮合长度至少应为45mm。

因此建议厂家加厚螺栓连接处的板材,且有效啮合长度应大于45mm。或者修改中心转盘结构,采用标准高强度螺栓连接副连接。

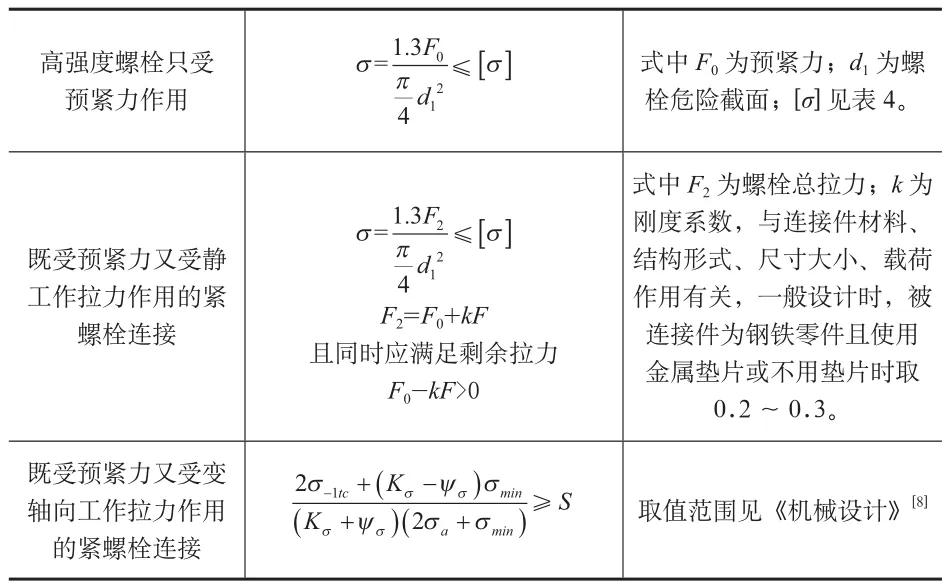

在选用标准连接时,应注意不同的受力模式应选用对应的螺栓强度计算方法,见表3,再校核螺栓强度。

表3 高强度螺栓紧连接强度计算方法[8]

4 结论

1)本文从一个摩天轮重要螺栓失效案例出发,对其失效模式进行了分析,计算了螺纹表面的正应力分量、切应力分量、摩擦切应力,并利用有限元分析手段计算了内螺纹全局应力分布。通过对计算结果分析,得出如下结论:螺栓失效的直接原因是螺栓预紧力不足,摩天轮大转盘的倾覆力矩克服了连接件间的摩擦力矩。其根本原因是啮合长度过短以及连接件材质强度不足。

2)因啮合件材料强度或厚度的因素,即使按照设定值打足预紧力,也有可能会出现螺栓松动。在设计过程中,怀疑或必要时应校核螺纹结构力与力矩。

3)结构设计中应避免采用非标准的带有预紧力的高强度螺栓连接形式,尽可能采用标准连接形式,采用标准连接时应针对不同受力情况选取相应的校核方法。

4)如采用非标准的带有预紧力的高强度螺栓连接型式,本文对游乐设施钢结构常用材料的许用啮合长度进行了计算和列举,以供参考。