汽提塔用爆炸复合板典型裂纹原因分析及修复

(山东省特种设备检验研究院枣庄分院 枣庄 277800)

某压力容器生产单位制造一台加氢装置用汽提塔,主要承压部件采用爆炸复合板材质。在筒节组对焊接过程中,通过厂内制造环节射线检测时发现该材质焊缝中间位置出现典型裂纹缺陷,而行业内对于该类缺陷制造过程的研究记录较少。本文记录了该缺陷原因分析、修复工艺制定、检测等全过程,以求为类似材质再制造过程中的缺陷发现及处理提供帮助,以进一步保证爆炸复合板板制容器的产品质量。

设备基本情况:塔器总长约30m,共分两段。 其中, 下段规格为1800×(3+10)mm, 材 质为S11348+Q345R,约长3450mm;上段规格为1200×(3+10)mm, 材 质 为 S11348+Q345R, 约 长19150mm;另有锥形段(φ1800/φ1200)变径段长600mm×(3+10)mm,材质为 S11348+Q345R;裙座高6000mm,材质为Q345R。

汽提塔容积为32.59m3,壳体材料为S11348+Q345R的爆炸复合板,采用标准为NB/T 47002.1—2009/B1级,设计压力0.68MPa(工作压力0.5MPa),设计温度270℃(最高工作温度250℃(底)/150 ℃(顶)),介质为氢气、硫化氢、氨、柴油、石脑油、C1~C4等,属中度危害介质,易燃易爆,该容器属II类容器[1]。

按照《固定式压力容器安全技术监察规程》的要求,该制造厂完成了材料、工艺、焊接等前期工序,进行了无损检测程序[2]。在射线检测完成后,最后一道环焊缝个别位置处发现明显裂纹(见图1、见图2)。裂纹所属位置为变径段与上端焊接环缝B9处。裂纹共两条,长约80mm,情况较严重。

图1 裂纹射线底片一

图2 裂纹射线底片二

1 原因分析

1.1 现场勘查

接到返修通知后,该公司立即按照质量保证体系的有关程序要求,启动质量事故应急预案,组织主要技术人员成立调查处理小组,并邀请相关专家共同进行勘查和技术分析。

经现场勘查发现,焊缝裂纹分布于焊缝中间位置,纵向开裂,表面观察基层对接焊缝侧裂纹较清晰,复层侧肉眼不可见,现场渗透检测后确定该焊接裂纹非贯穿性裂纹,但缺陷深度较深,经机械去除缺陷过程中发现,该裂纹最深处到达过渡层。

1.2 相关测试

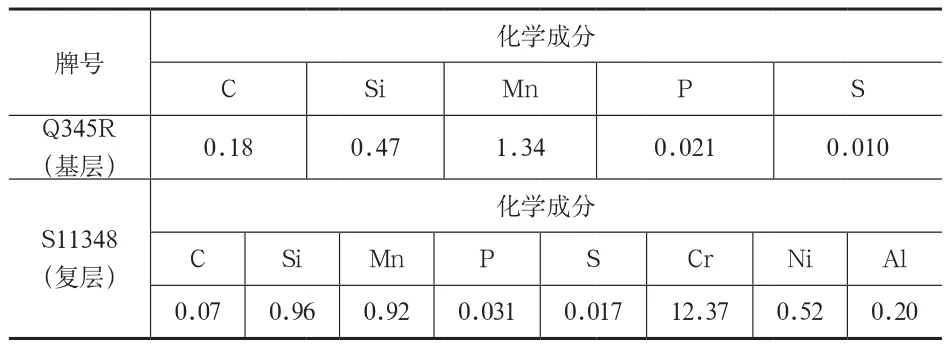

材质分析:调查处理小组查阅了该批不锈钢复合板的材质证明书以及公司委托第三方实施复验的报告[3],并将其中C、Cr、Ni等关键元素含量指标对照GB 24511—2017有关技术要求,均在标准要求范围内[4]。此次特意用光谱分析仪对焊缝两边母材现场测试,结果符合要求(见表1)。

表1 焊缝两侧母材光谱分析结果 (质量分数,%)

硬度测试:采用布氏硬度计硬度测试,裂纹部位的相关指标经换算后,数值在经验阈值范围内。

厚度测试:采用超声波测厚仪对焊缝及热影响区进行厚度测试。实测最小厚度符合图纸要求,无明显削薄和减小。

1.3 检查焊接工艺评定及焊接工艺指导书

不锈钢复合板焊接的质量保证关键在于能否通过预先进行的焊接工艺评定试验。经检查,该不锈钢复合板的焊接工艺评定应按照NB/T 47014—2011《承压设备焊接工艺评定》附录C“复合金属材料焊接工艺评定”进行,并符合正文中相关技术规定[5]。该焊接工艺评定焊接参数、力学性能均满足相应标准的规定,评定合格。焊接工艺指导书根据该焊接工艺评定编制,焊接参数及焊接层次方法均未发现错误。

1.4 焊接材料的选择

因该设备此处为锥形段与平直段对接焊缝,采用了易于掌握的焊接的手工电弧焊(SWAW),基层选用J507焊条,过渡层选用A307焊条,复层选用A107焊条[6]。符合设计图纸技术特性表内焊材选择说明及NB/T 47015—2011《压力容器焊接规程》标准推荐选用焊接材料[7]。该设备选用焊材质量证明书及复验数据均符合相应标准,且用于其他处同批次焊材均未出现相同问题。

1.5 坡口形式分析

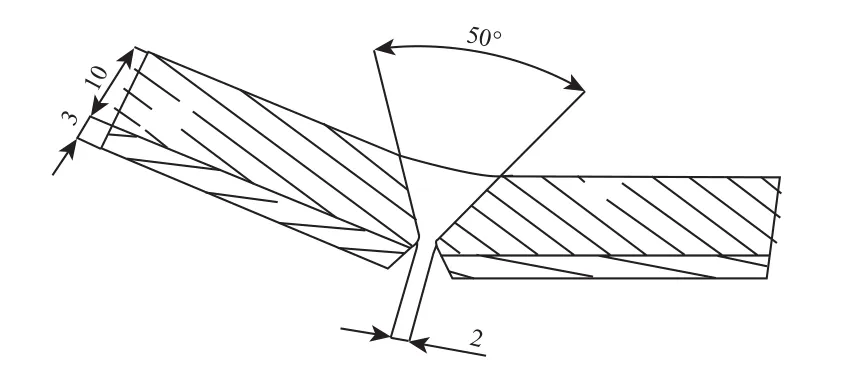

据图样要求或工艺条件选用标准坡口。该不锈钢复合板坡口形式和尺寸参考了NB/T 47015—2011《压力容器焊接规程》附录B:表B.1“不锈钢复合钢对接接头常用坡口形式与尺寸”[7],采用了X型坡口形式(如图3所示)并经机械加工,加工完成后坡口做渗透检测,无分层裂纹等缺陷。

图3 不锈钢复合板坡口形式

1.6 对接与焊接过程分析

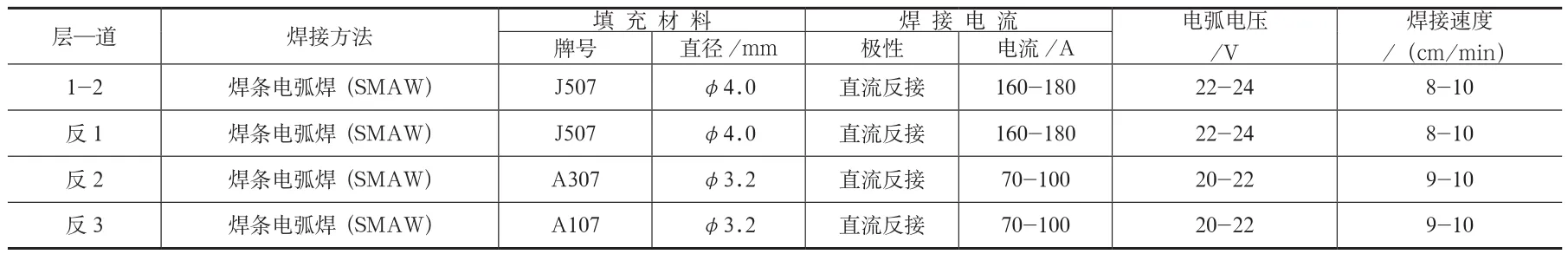

该设备筒节采用冷卷加工,卷制时对卷板机上下棍采用塑胶包裹,采取了防护措施,避免不锈钢复合板复层刮伤及与碳钢钢板直接接触,对接后木材根部平齐,错变量在标准允许范围内,焊接采用手工电弧焊(SMAW),施焊焊工具有焊接项次资质,并且电流、电压参数符合焊接工艺要求。焊接工艺参数见表2。

焊接时先焊基层,再焊过渡层,最后焊复层,焊接完成后焊缝在30min左右焊缝基层侧出现可见裂纹,应该为焊接后冷裂纹,采用渗透检测后,机械去除焊接裂纹缺陷,裂纹深度到达过渡层处停止。再次做渗透检测,缺陷去除彻底,未到达复层侧。通过去除缺陷过程,发现该焊接缺陷深度从过渡层至焊缝表面止,初步确定该缺陷发生原因为过渡层焊接过程出现问题。因该焊接部位特殊,对接过程中虽然对接错边量符合标准及工艺的要求,但焊接过渡层时未能完全把握好过渡层范围,过渡层焊接填充金属未能完全覆盖过渡层[8],基层焊接时,填充金属的局部熔化稀释了不锈钢焊缝中的合金成分,并易引起铬、镍合金元素的损失。随着不锈钢焊缝中的铬、镍合金元素含量的减少,使得不锈钢焊缝的含碳量增高,导致不锈钢焊缝中容易形成马氏体组织,这样一种硬脆的金相组织,可大幅度的降低焊接接头的耐腐蚀性能,特别是塑性、韧性的下降,从而产生了焊接冷裂纹。

表2 焊接工艺参数

2 修复措施

以射线探伤底片缺陷成像为依据,按照探伤结果找出缺陷范围[9],又因该设备材质为不锈钢复合板材,若用碳弧气刨清除缺陷可能会影响复层不锈钢材质化学性能,降低焊缝接头性能,故采用机械清除焊接裂纹,用砂轮磨光机清除裂纹,同时采用渗透探伤(PT)检查,以确保裂纹缺陷清除彻底。为完全消除原热影响区的母材,需要再利用磨光机来扩大坡口返修的范围,这样可防止再次焊接时产生影响该焊缝力学性能的新缺陷。在确认缺陷全部清除后,采用手工电弧焊方式进行填补。需要注意的是,在保证坡口焊透的条件下,应尽量采用小直径电焊条来焊接过渡层,层间焊接成型后,做渗透检测确保层间焊接未有缺陷情况发生,填充焊接完成后,为避免复合钢板接头产生冷裂纹的潜伏期,射线检测未焊后立即进行。延长一段时间后,再进行射线检测(RT)和表面渗透检测(PT),未发现焊接缺陷,焊接质量合格。

3 预防措施及建议

综上所述,为保证不锈钢爆炸复合板焊接质量,预防产生上述焊接缺陷,建议采取的工艺措施如下:

3.1 焊接坡口样式应利于焊接,设计合理

在坡口尺寸确定时,应尽可能将复层根部与复层根部对齐,并以复层为基线设计坡口样式;为降低施焊难度,基层与复层应彻底分离;考虑复层侧的坡口形式时,为增加复层侧施焊的厚度,应沿基层—复层方向穿越过渡层深入1~2mm,同时也会明显提高焊缝力学性能与耐腐蚀性能。

3.2 不锈钢复合板的错边量应控制在标准范围内

保证不锈钢复合板强度和耐蚀性能的一个关键工序是严格控制错边量不超标。所以在材料下料切割时,应严格保证下料尺寸正确,符合计算的理论尺寸,筒节卷制时保证筒节圆度,筒节组装对接时应以复层为基准,严格控制错边量,确保复层错边量在标准范围内。

3.3 焊接前做好准备工作

焊接前应选择正确的焊接方法,根据评定合格的焊接工艺选择焊接材料[7],做好烘干和保温措施,由持证焊工采用合理的焊接参数进行焊接工作。

3.4 焊接时应保证工艺要求的焊接参数和焊接顺序

正确的焊接顺序为先焊接基层,达到一定条件时再焊接过渡层及复层的。焊接基层时的焊条应严格执行烘干程序,使用过程中保证焊条温度,焊前做好基层预热,特别是注意将水分等杂质消除干净;焊接过程中要保证焊接连续性,不得随意中断,同时保证层间温度。过渡层及复层的焊接前应采用红外测温仪等仪器测量基层温度,当温度冷却至60℃以下时方可开始施焊,焊接方式宜采用多层多道式,采用较小的线能量,为保证层间温度,每层焊接完成后,建议停留10~20min,道间焊接应随时注意熔合程度,确保过渡层质量。

3.5 焊接后检验检测合格

焊后检验可采用目视、焊检尺、无损检测等多种方式,并对基层和复层分阶段进行。基层焊接完毕之后,目视检测基层焊缝表面有无夹渣、裂纹等缺陷,并在过渡层焊接之前进行射线检测(RT)。

上述检测合格后,在过渡层和复层焊接前,需打磨焊缝表面至平整,以便进行渗透检测(PT),合格后方可按照工艺要求进行施焊。焊接完毕后,还应对成型后焊缝表面进行射线检测和渗透检测,以确保整体焊接质量。本文从实际工程应用角度出发给出了上述不同焊材对不锈钢复合板焊接工艺参数以及注意事项[10],并考虑了对接头组织与性能的影响,以期对不锈钢复合钢板的焊接及质量保证提供必要参考。

4 结束语

爆炸复合板是汽提塔等多种化工生产过程中关键设备的常用材料,因此其焊接质量的优劣及稳定性尤为重要。其中,过渡层焊接过程是最容易出现问题而又常常难以顺利处理的。本文做记录的过渡层缺陷是典型的缺陷表现形式,并且分析了缺陷产生的原因,剖析了焊接工艺特点,并提出了针对性的修复措施和预防建议,进一步保证不锈钢爆炸复合钢板和焊接质量,有利于提升行业内对爆炸复合板生产制造环节的质量控制。