基于动态共价键的自修复压裂液的制备及其性能*

黄志宇,郑存川

(1.西南石油大学新能源与材料学院,四川成都 610500;2.西南石油大学化学化工学院,四川成都 610500)

0 前言

目前常用的冻胶压裂液有胍胶压裂液、聚丙烯酰胺压裂液、清洁压裂液、缔合聚合物压裂液[1-2]。胍胶压裂液多采用有机硼交联,生成的硼酸酯具有动态可逆特性,具有较好的抗剪切性能,但是有机硼交联的胍胶压裂液不抗高温,一般温度不超过150℃[3-4]。聚丙烯酰胺及其衍生物压裂液采用有机锆或有机钛交联剂,有机锆或有机钛与聚丙烯酰胺以共价键和配位键连接,具有良好的抗温性能,耐温能够达到200℃以上,但是这类交联反应不可逆,导致该压裂液体系不抗剪切[5-6]。缔合聚合物压裂液和清洁压裂液都是靠分子间作用力超分子自组装形成冻胶,具有良好的抗剪切性能,但都不抗高温[7]。因此,常用的冻胶压裂液体系均不能同时具有抗温和抗剪切性能。

近年来,自修复凝胶由于其独特的自修复性能引起广泛关注。根据自修复原理的不同,现有的自修复凝胶分为物理自修复凝胶和化学自修复凝胶[8]。物理自修复凝胶是指依靠物理作用包括疏水相互作用、主客体相互作用、氢键、结晶、纳米复合相互作用以及多分子间相互作用[9-11]达成自修复效果的一类凝胶。化学自修复凝胶是指聚合物之间由于形成了新的化学键而形成聚合物网络的水凝胶体系[12-13],比如通过苯硼酸酯络合键、硫-硫键、碳-氮键、碳-碳键和可逆Diels-Alder 环加成等动态共价键达成自修复目的的凝胶[14-15]。本文将动态共价键原理用于构建自修复冻胶压裂液,首先制备了一种含有自修复官能团的稠化剂以及配伍的交联剂,考察了以合成稠化剂和交联剂为主剂配制的自修复冻胶压裂液的抗剪切性能和自修复性能,并系统评价了其耐温抗剪切、携砂、破胶等性能。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM)、丙烯酸(AA)、2-甲基-2-丙烯酰胺基丙磺酸(AMPS)、偶氮二异丁脒盐酸盐(V-50)、过硫酸铵、氯化钾,均购于成都科龙化工试剂厂;胍胶粉为工业品;功能单体、交联剂、流变调节剂、高温稳定剂、防膨剂及助排剂均为自制;配液用水为去离子水。

Haake MARS Ⅲ型高温流变仪,赛默飞世尔科技(中国)有限公司;Quanta 450 型环境扫描电子显微镜,美国FEI 公司;DSC823 TGA/SDTA85/e 型热分析仪,瑞士梅特勒-托利多公司;WQF520 型红外光谱仪,北京瑞利分析仪器有限公司;HTD-D6S 型六速旋转黏度计,青岛恒泰达机电设备有限公司。

1.2 实验方法

1.2.1 稠化剂的制备与表征

将一定量的AM、AA、AMPS 以及功能单体加入三口烧瓶中,用去离子水配制成单体质量分数为25%的溶液,通氮气30 min,加入0.2%的V-50 引发剂,于45℃反应6 h,然后分离、提纯、干燥、粉碎得到稠化剂粉末。

将冻干碾成粉末稠化剂与光谱纯溴化钾混合压片,采用红外光谱仪对稠化剂进行红外扫描,扫描范围4000数400 cm-1,分辨率4 cm-1。

采用热分析仪对稠化剂粉末进行热重分析,设定温度升高至700℃,升温速率为10℃/min。

1.2.2 压裂液的配制与性能测试

在搅拌条件下向水中加入0.6%的胍胶粉,溶解后将pH 值调至9数10,然后依次加入0.5%的流变调节剂、0.8%的高温稳定剂、0.3%的防膨剂、0.4%的助排剂和0.6%的有机硼交联剂,制得胍胶压裂液。

在搅拌条件下向去离子水中加入0.6%的合成稠化剂,依次加入0.5%的流变调节剂、0.8%的高温稳定剂、0.3%的防膨剂、0.4%的助排剂和0.6%的交联剂,制得自修复压裂液。

(1)压裂液的流变性能测试

采用Haake MARS Ⅲ型高温流变仪,在温度25℃、剪切速率170 s-1下测试自修复压裂液的黏度。分别采用两种方法考察自修复压裂液的抗剪切性能:第一种是在剪切速率170 s-1下剪切3 min、静置1 min、再剪切3 min、静置1 min,如此往复3次;第二种是在剪切速率170 s-1下剪切2 min、静置1 min,再在剪切速率510 s-1下剪切2 min、静置1 min,如此往复3 次。在剪切速率170 s-1,温度25数120℃范围内测试自修复压裂液的黏度,比表征该压裂液的抗温抗剪切性能。先选定1 Hz 下测试压裂液的线性黏弹区,然后再测试0.1数10 rad/s 线性黏弹区范围内压裂液的黏弹性。

(2)压裂液的微观形貌观察

将自修复压裂液用液氮冷冻、喷金后置于Quanta 450型环境扫描电子显微镜的样品仓内抽真空,对自修复压裂液进行微观形貌分析。

(3)压裂液的携砂能力测试

分别向0.6%的胍胶压裂液和自修复压裂液按照1∶4的砂比加入20数40目的陶粒,在90℃下测定陶粒的沉降速率,单组重复3 次取其平均值为最终沉降速率,以此表征压裂液的携砂能力。

(4)压裂液的破胶性测试

分别向0.6%的胍胶压裂液和自修复压裂液中加入0.2、0.5、1.0、1.5 和2.0 mg/L 的破胶剂过硫酸铵,在90℃下测试不同破胶时间下的黏度。待彻底破胶后,离心、烘干,测定破胶液的残渣量。

2 结果与讨论

2.1 合成稠化剂的红外光谱分析

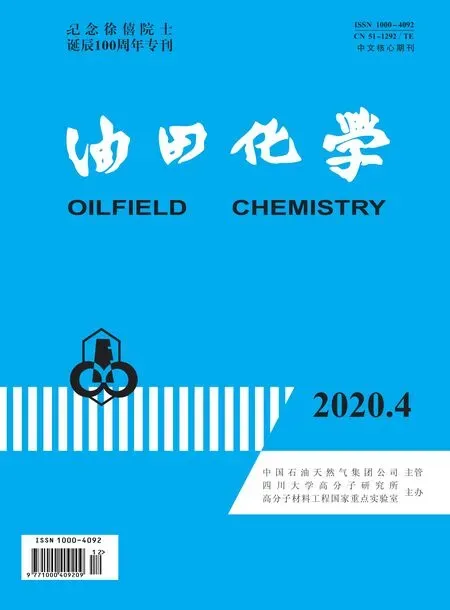

图1 合成稠化剂的红外光谱图

图1为合成稠化剂的红外光谱图。从图1可以看出,在3342、3203、2927 和1612 cm-1出现了氨基、亚甲基、羰基的特征峰,并且在1025、954 cm-1出现—SO3H以及C—N的特征峰,又在1196、670 cm-1处出现了酯基以及苯的特征峰,说明成功合成了目标稠化剂。

2.2 热重分析

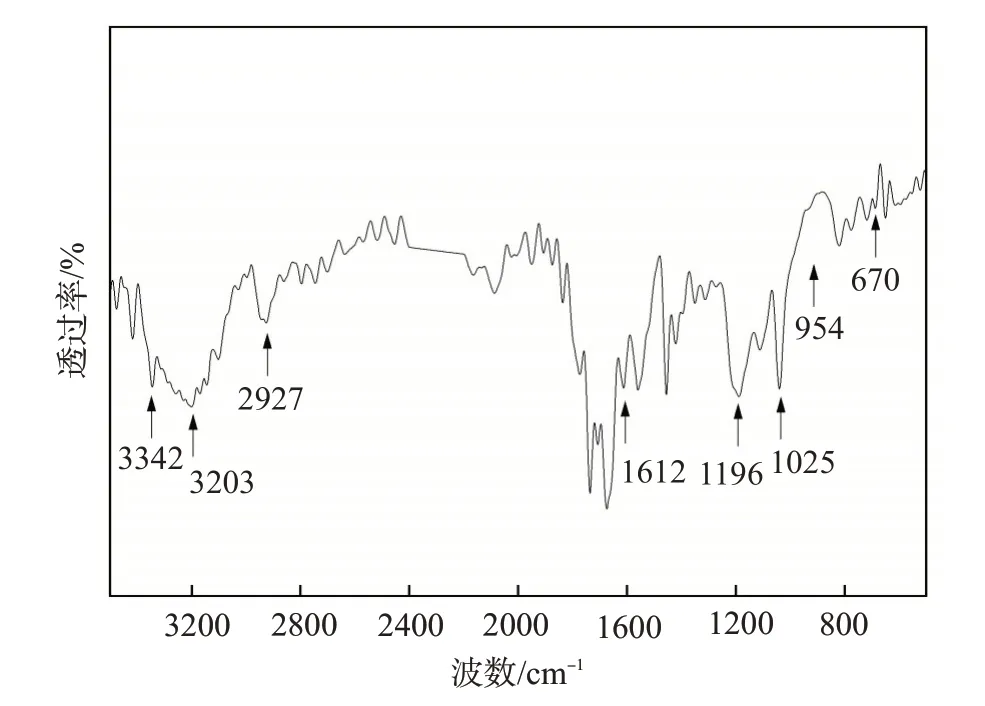

合成稠化剂的热重曲线如图2所示。合成稠化剂在102数280℃范围内发生第一次失重,质量损失率为13.80%,推断是稠化剂中的结晶水以及部分官能团断裂脱去所致。在280数460℃范围内发生了第二次失重,质量损失率较大,达到了53.47%,推断是稠化剂整体上发生了降解。热重分析结果表明合成稠化剂的抗温性能较好,耐温达280℃。

图2 稠化剂的热重曲线

2.3 稠化剂的黏浓特性

在温度25℃、剪切速率170 s-1下,质量分数为0.1%数0.6%的稠化剂溶液的黏度如图3 所示。胍胶基液黏度随质量分数的增大而增加,质量分数为0.6%的胍胶基液黏度为32.7 mPa·s。自修复压裂液基液的黏度随着质量分数的增加而增大,质量分数为0.6%的基液黏度为74.9 mPa·s,合成稠化剂基液的黏度较低,有利于降低压裂液摩阻,从而利于压裂时泵注施工。

图3 不同质量分数的稠化剂基液的黏度(25℃,170 s-1)

2.4 自修复压裂液的抗剪切性能

胍胶压裂液和自修复压裂液抗剪切性能如图4所示。胍胶压裂液在170 s-1剪切3 min 后,黏度从162.9 mPa·s 降至125.0 mPa·s,单次剪切黏度保留率仅76.7%;静置1 min后黏度恢复至125.4 mPa·s,证明胍胶压裂液有较弱的自修复性能;再次剪切3 min后,黏度从125.4 mPa·s降至92.5 mPa·s,单次剪切黏度保留率仅为73%;当再次循环之后黏度继续降低至76.6 mPa·s,如此循环3次后,胍胶压裂液的总黏度保留率仅为47.0%。

图4 胍胶压裂液和自修复压裂液黏度随剪切时间的变化(25℃、170 s-1)

自修复压裂液在170 s-1剪切3 min后,黏度仅从176.4 mPa·s 降至174.4 mPa·s,单次剪切黏度保留率为98.8%;静置1 min后黏度恢复至174.9 mPa·s;再次剪切3 min 后,黏度从174.9 mPa·s 降至172.3 mPa·s,单次剪切黏度保留率为98.5%;当再次循环之后黏度降至172.0 mPa·s;如此循环3 次后,自修复压裂液的总黏度保留率为97.6%。

在170 s-1和510 s-1的剪切速率下反复剪切胍胶压裂液与自修复压裂液,压裂液的黏度变化情况如图5 所示。如图5 所示,胍胶压裂液在剪切速率170 s-1下剪切2 min 后,黏度从169.5 mPa·s 降至122.9 mPa·s,单次剪切黏度保留率为72.5%;静置1 min 后以剪切速率510 s-1剪切2 min,黏度从89.9 mPa·s 降至61.1 mPa·s,单次剪切黏度保留率为67.9%;重复该过程3 次后,胍胶压裂液总黏度保留率仅为11.8%。

图5 在170、510 s-1下反复剪切作用后压裂液的黏度

自修复压裂液在剪切速率170 s-1下剪切2 min后,黏度从169.5 mPa·s降低至167.5 mPa·s,单次剪切黏度保留率为98.8%;静置1 min并以510 s-1剪切2 min 后,黏度从115.5 mPa·s 降至110.3 mPa·s,单次剪切黏度保留率为95.4%,再静置1 min 后,黏度恢复至122.6 mPa·s,恢复效果明显,表现出明显的修复性能;重复该过程3次后,自修复压裂液总黏度保留率为65.7%。

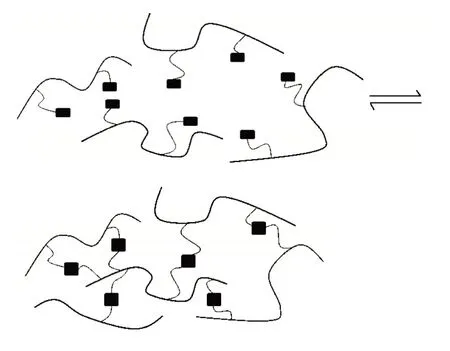

以上研究结果表明:自修复压裂液具有良好的自修复功能,如图6所示,自修复压裂液在高速剪切作用下发生形变并产生裂纹,相互连接的动态共价键发生断裂,但得益于可逆动态共价键的动态修复特性,即使在没有外界刺激的条件下,断裂的价键也能够重新连接,宏观表现为能够进行自我修复,这也是自修复压裂液在高速剪切作用下,黏度变化很小,表现出良好的自修复、抗剪切性能的原因。

图6 自修复原理示意图

2.5 自修复压裂液的耐温抗剪切性能

在剪切速率170 s-1、温度25数120℃下,胍胶压裂液和自修复压裂液的黏度随时间变化如图7 所示。随着温度的升高,胍胶压裂液的黏度大幅降低,尤其当温度达到100℃时黏度骤降,在120℃、170 s-1下剪切2 h 后,黏度由170.8 mPa·s 降至82.5 mPa·s,黏度保留率为48.3%。

图7 压裂液黏度随剪切时间的变化(170 s-1,120℃)

自修复压裂液在120℃、170 s-1下被剪切,其黏度虽有上下波动但总体受影响不大,剪切2 h 后黏度为174.4 mPa·s,黏度保留率达到了99.6%。说明自修复压裂液的抗温至少达到120℃以上,具有良好的抗温抗剪切性能。

2.6 自修复压裂液的黏弹性

胍胶压裂液和自修复压裂液的弹性模量、损耗模量测试结果如图8所示。由图8(a)可知,胍胶压裂液在低剪切频率下的储能模量Gʹ大于损耗模量Gʹʹ,以弹性为主;而随着振荡频率的增大,损耗模量Gʹʹ逐渐超过储能模量Gʹ,以黏性为主,此时胍胶压裂液开始从凝胶转变为溶胶,流动方式发生改变。

由图8(b)可知,自修复压裂液的储能模量Gʹ和损耗模量Gʹʹ均随着振荡频率升高而增加,且在整个过程中的弹性模量Gʹ均高于损耗模量Gʹʹ,以弹性为主。这说明自修复压裂液形成了稳固的三维网络结构的水凝胶。

图8 胍胶压裂液(a)和自修复压裂液(b)的黏弹性

2.7 自修复压裂液的微观形貌

采用环境电子扫描电镜分别观察胍胶压裂液和自修复压裂液的微观形貌,具体结果如图9 所示。胍胶压裂液的网状结构不明显,且网状结构之间相隔较远;而自修复压裂液呈现多孔蜂窝网状结构,且结构排列紧密。

图9 胍胶压裂液(a)和自修复压裂液(b)的扫描电镜图

2.8 自修复压裂液的携砂能力

在90℃下,将20数40目的陶粒按1∶4的砂比分别加入基液质量分数为0.6%的自修复压裂液及常规胍胶压裂液,陶粒在胍胶压裂液中的沉降速率为0.42 mm/min,而在自修复型压裂液中的沉降速率为0.24 mm/min。陶粒在自修复压裂液中的沉降速率明显低于在胍胶压裂液中的,自修复压裂液的携砂能力相比常规胍胶压裂液的提高75%。

2.9 自修复压裂液的破胶性能

基液质量分数为0.6%的自修复压裂液的初始黏度为170 mPa·s。分别向自修复压裂液中加入0.2、0.5、1.0、1.5 和2.0 mg/L 的破胶剂过硫酸铵,在90℃下测试压裂液破胶液的黏度,结果如图10 所示。随着破胶剂加量的增大,黏度下降速率增大。破胶3 h后,黏度开始骤降,证明自修复压裂液可以满足压裂施工时间要求。当破胶剂加量≥1.0 mg/L时,破胶率达到97%以上,黏度降至5 mPa·s 以下。90℃时胍胶压裂液破胶后残渣含量为200 mg/L,压裂液破胶后破胶液表面张力为28.8 mN/m;界面张力为2.2 mN/m,残渣含量几乎为0,大大降低对地层的伤害,且易于返排。

图10 不同破胶剂加量下自修复压裂液的破胶性能

3 结论

基于动态共价键原理制备了一种稠化剂和配套的交联剂,得到一种具有自修复功能的压裂液体系。该自修复型压裂液稠化剂溶液黏度较低,具有良好的泵注性能;该自修复压裂液与传统胍胶压裂液相比,具有更好的抗温抗剪切性能;自修复压裂液通过动态共价键交联,在高速剪切作用下能够动态修复,具有动态可逆的特性,表现出良好的自修复功能;自修复压裂液具有良好的携砂性,相比胍胶压裂液携砂性能提高75%;自修复压裂液破胶后残渣含量几乎为0,对地层伤害小且易于返排。