容控箱对一回路硼浓度调节的影响研究

董鹏飞 韩子琰 侯建飞

摘要:某三代压水堆技术路线的化学和容积控制系统设计中仅有一部分下泄流体流经容控箱。容控箱内液体的搅混效果较差,会导致容控箱内会截留一部分需要注入一回路的浓硼或除盐水。在一回路硼化和稀释过程中,容控箱的截留作用会对一回路硼浓度调节产生影响。使用Fluent软件模拟化学和容积控制系统对一回路硼浓度调节的过程,通过仿真计算结果与实际电站的测量数据进行对比,验证了模型的可靠性。使用该仿真模型对影响一回路硼浓度调节过程的影响因素进行了敏感性分析,提出了减小容控箱对一回路硼浓度调节过程产生影响的优化改进建议。

关键词:容控箱;硼浓度;硼化;稀释

1 引言

目前国内主流压水堆核电厂中,在机组逼近临界、负荷调节过程中均涉及到对一回路硼浓度进行调节,而不同的系统配置方式对一回路硼浓度调节过程有不同的影响。一回路硼浓度调节实质是对一回路以及与一回路相连辅助系统中冷却剂硼浓度的同时调节,然而整个需调节硼浓度的水体中若存在一部分水体的硼浓度改变的速率与其他水体的硼浓度改变速率不同,则会影响到一回路硼浓度调节的效果。

众所周知,在一回路硼化或稀释过程中,由于稳压器中流体的搅混效果与一回路强迫循环产生的搅混效果不同,导致在一回路硼浓度调节过程中稳压器与一回路之间会出现硼浓度偏差,稳压器的硼浓度偏差问题国内已经有较多的研究成果[1][2]。一回路硼浓度调节过程中由于外围辅助系统中流体搅混不均匀从而影响一回路硼浓度调节效果的研究较少,但稳压器与一回路硼浓度偏差的研究可以借鉴。

某三代压水堆技术路线中,参与一回路硼浓度调节的化学和容积控制系统的配置与以往二代压水堆中的系统配置不同,系统中的容控箱对一回路硼浓度的跟踪与二代电站完全不同,容控箱内流体的搅混效果将有可能对一回路硼浓度调节产生不利影响。本文通过数学建模与缩比试验相结合的方式,对容控箱在一回路硼浓度调节过程中所产生的影响进行了研究,并据此对系统配置方案提出了改进建议。

2 模型介绍

在进行一回路硼浓度调节时,浓硼酸或除盐水注入化学和容积控制系统的下泄管线,与下泄流汇合后分两路分别进入容控箱的液相和加氢单元(分配比例可调节),经过容控箱和加氢单元后,两股流体汇合再通过上充泵注入一回路。稳压器内硼浓度调节通过顶部的喷淋喷入一回路流体,通过底部的波动管与一回路相连交换流体实现稳压器内硼浓度调节。系统运行的流程简图见图1。

c1~c9分别为一回路、硼化/稀释注入、注入点下游、容控箱出口、上充、容控箱入口、稳压器喷淋入口、稳压器、下泄排往冷却剂贮存单元的硼浓度;

f2,f5,f8,f9分别为硼化/稀释注入、上充、从稳压器进入一回路、下泄排往冷却剂贮存单元的质量流量;

M1为除稳压器和容控箱之外一回路及化学和容积控制系统中冷却剂的总质量。

根据不同部分搅混效果的差异,将整个系统分为稳压器、容控箱和一回路三个水体,按照各自的搅混模型进行分析。

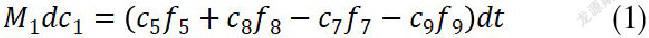

一回路数学模型

一回路强迫循环的流量较大,可以认为一回路始终处于均匀状态。一回路硼浓度随时间(t)的变化关系式如下:

b)稳压器数学模型

冷却剂从稳压器顶部通过喷淋进入稳压器,然后底部的波动管排出。在一回路硼浓度调节过程中,稳压器内流体单向从上向下流动,因此稳压器作为队列考虑:将稳压器由上至下划分为n层,在每一个时间步长内,每一层均流出部分流体进入下一层,并接收上一层流入的流体,每i层硼浓度表示为。第i层的硼酸溶液浓度在dt时间内的变化表示为:

c)容控箱模型

混合了浓硼酸或除盐水的一部分下泄流直接进入容控箱液相,这部分流体的动能对箱内液体有搅混作用,且箱内为三维流场的搅混,搅混效果直接影响到容控箱出口的硼浓度。因此在本研究中利用容器CFD建模分析计算的方法[3],通过用Fluent软件开展容控箱的仿真计算,并利用UDF编制相关数据传输接口,实现不同数学模型的串联迭代计算。将进入容控箱流体的硼浓度作为CFD模型的输入条件,通过三维仿真运算后输出容控箱出口硼浓度,再参与下一步系统整体模型的迭代运算。

容控箱装有一定体积的硼酸溶液,其他部分充满气体,在计算过程中只考虑硼酸溶液部分,自由液面采用自由滑移界面边界条件。对于分子级的溶液混合扩散问题,采用组分输运模型,单相流体包含两种组分:7700mg/kg硼酸溶液和纯水。并在模型参数设置中考虑不同浓度硼酸溶液的密度、粘度以及质量扩散系数的变化。

3 模型验证分析

开展容控箱CFD仿真计算时发现,入口流体与容控箱内流体密度的差异对容控箱内的搅混效果影响较大。当入口为浓硼酸时,密度大于容控箱内的流体密度,新进入的流体在容控箱内呈偏转向下的趋势,存在部分高浓度硼酸未经混合直接流出容控箱的现象,容控箱内硼酸溶液从底部向上濃度逐步降低。当入口为除盐水时,其密度小于容控箱内的硼酸溶液,新进入流体呈偏转向上趋势,容控箱内硼酸溶液从顶部向下浓度逐步升高,即原硼酸溶液先流出容控箱,新进入的除盐水会滞留一段时间后才会流出容控箱。

为验证模型的准确性,分别开展了容控箱CFD仿真模型计算结果与容控箱缩比试验结果的对比验证,以及全系统仿真计算结果与电厂实际运行记录数据的对比验证。

3.1容控箱模型单独验证

容控箱缩比试验的试验结果与CFD仿真的容控箱出口浓度变化趋势一致(图2),CFD仿真计算出的由于密度原因导致除盐水在容控箱中滞留的现象与试验结果相符。

3.2与实际电厂运行数据对比验证

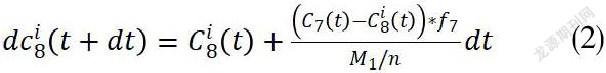

为验证一回路硼浓度调节整体系统模型的准确性,本文对电厂实际执行的硼化工况进行了仿真计算,模型计算结果与电厂实际测量数据的对比见图3。

由于电厂实际执行硼化时,硼酸补给系统与一回路之间有较长的系统管线,流体流动需要一定时间,且一回路硼浓度测量的取样系统取出样品通过在线硼表测量也有一定的延时,因此电厂实际测量到一回路硼浓度开始变化的时间存在滞后。模型计算中未考虑这些滞后因素。通过将电厂实测硼浓度曲线进平移,电厂实测硼浓度曲线与模型计算结果吻合度较高,平均偏差小于1%。可用于系统各种硼浓度调节工况的评价计算。

4 容控箱对一回路硼浓度调节的影响分析

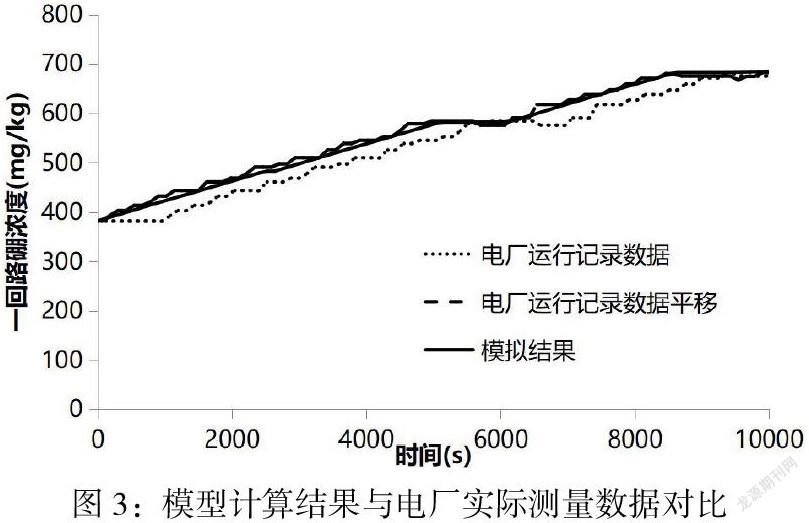

由于容控箱内搅混不均匀,当进行一回路硼浓度调节时,容控箱搅混不均匀问题会造成一部分硼酸或除盐水被截留在容控箱内,被截留的硼酸或除盐水进入一回路的时间被延迟,进而会造成一回路实际硼浓度与目标硼浓度出现偏差。当机组处于Mode G模式进行12-3-6-3日负荷跟踪运行时,需要对一回路硼浓度进行连续的调节,一回路所需目标硼浓度见图4。

从图4可以看出,当下泄流有10%进入容控箱时,整个硼浓度调节过程中一回路实际硼浓度将产生-2.2mg/kg~+1.0mg/kg的硼浓度偏差。当下泄流进入容控箱的比例调整为3%时,一回路硼浓度与目标值的偏差范围可缩减至-1.1mg/kg~+1.2mg/kg。通过优化下泄流进入容控箱的比例,可以明显改善一回路硼浓度调节偏差。

5 结论

本文使用CFD三维仿真与系统数学模型耦合迭代计算的方式,实现了一回路硼浓度调节过程的建模计算,并通过局部缩比试验以及与实际电厂运行数据对比的方式验证了模型的准确性。通过所建立的模型以及容控箱的缩比试验,发现进入容控箱内流体与容控箱内原溶液的密度差对容控箱内的搅混效果有较大影响。通过全系统仿真计算,得到了容控箱对一回路硼浓度调节过程的定量影响,并通过改变不同边界条件的方式,获得了一种能够提高一回路硼浓度调节精度的可行方案。

参考文献:

[1]姜夏岚,李辉,秦治国.ACPR1000主回路与稳压器硼浓度差仿真分析[J].核动力工程,2020,41(5),110-115

[2]石宇善,石志彬,李若鲲,刘明权.堆芯稀释后一回路与稳压器浓度差分析[J].科技视界,2016,(15),28-29.

[3]李捷,李峰,冉旭.基于全压力容器 CFD 分析的硼输运模拟方法研究[C].第十四届全国反应堆热工流体学术会议暨中核核反应堆热工水力技术重点实验室 2015 年度学术年会论文集,2015.