盾构管片生产线智能控制技术研究

曾 光 辉

(中国水利水电第七工程局有限公司,四川 成都 610213 )

1 概 述

成都地铁18号线盾构管片生产基地——新津管片厂位于成都市新津县新材料产业园,总占地面积约137亩(1 hm2=15亩),采用最先进的管片自动化生产线,由一条“2+4(2条作业线+4条养护线)”和一条“2+5(2条作业线+5条养护线)”流水线组成。成都轨道交通18号线盾构管片总需求量为32 021环,月高峰需求强度约为3 050环/月,总需求及月需求量大,设有标准环、左转弯环、右转弯环3种,单环管片采用7分块设计(4块标准块、2块邻接块和1块封顶卡),管片分为A、B、C、D 4种配筋以及2种切割环配筋,同时,部分管片增设了注浆孔,共有52种不同规格的衬砌环管片,且该型号参数管片在成都地区均为首次采用,无相关经验可借鉴,工期紧、任务重,对管片生产的效率、质量、供应等都提出了更高的要求。

盾构管片生产线一般由控制系统、模具运行系统、浇筑系统、振捣系统、养护系统、监控系统等组成,比较成熟的盾构管片自动化生产线有通窑式管片生产线和固定窑式管片生产线。通窑式管片流水线采用油缸牵引+顶推模式,模具带钢轮,生产线整个控制系统稳定性好、安全性高,在国内具有较多的成功案例。自动化生产线具有简化盾构管片生产布局,减少人工成本,缩短生产周期,提高产品质量,降低生产成本,改善劳动条件等功能。与此同时,管片自动化生产线存在生产线设计、安装成本高、生产中组织管理要求高、生产工人活动范围较大、操作维护人员技术水平要求高等特点。目前,国内外盾构管片生产线的核心技术多掌握在设备厂家手中,管片生产单位自身设计研发的生产线甚少。笔者介绍了对盾构管片生产线智能控制技术进行的研究。

2 研究思路及方法

2.1 研究思路

通过研究管片生产线工艺流程,分析生产线运行节拍、温湿度控制、蒸养时间等生产参数和设备的流转原理,建立了控制系统硬件架构;绘制控制系统核心原理图,利用编程软件进行控制系统硬件配置选型,开展程序编程,组织电气设计与安装等工作;采用组态软件设计生产线控制系统上位机监控部分,实现生产线状态、生产参数、生产数据实时采样,增加故障报警、各生产参数设置调整等功能;开展现场硬件安装和调试,结合现场工程实际和工艺要求对系统进行优化,最终实现控制系统安全、稳定、高效运行。

2.2 研究方法

(1)采用功能分析法对盾构管片生产全过程中的各控制要点进行分类,明确功能模块及控制方法,建立网络架构并进行可行性和适用性分析。

(2)采用CAD辅助设计软件对生产线控制系统架构、控制箱、控制原理图、现场设备布置方案开展图纸设计。

(3)采用西门子Step7 v5.5 sp4编程软件进行控制系统硬件组态和程序编写,并采用西门子S7-300系列PLC对生产线各I/O设备进行控制,采用Java编程语言进行智能控制系统开发。

(4)采用调查法统计需特别监测、设置的生产线节拍时间、蒸养参数、生产能力、振动参数等关键参数,并利用国产力控Forcecontrol 7.1组态软件进行上位机组态实现对以上参数的监控。

(5)采用西门子PLCSIMV5.4SP5软件对控制系统进行离线仿真与调试,结合上位机组态软件,以全过程画面虚拟模拟显示生产线自动化运转流程、生产设备动作状态、参数等。

(6)对现场硬件设备设施和智能控制系统功能模块进行实用性、稳定性实验调试,根据实验情况以及实际功能需求进行系统的改进与优化,消除系统存在的缺陷,提高智能控制系统的稳定性和可靠性,完善系统功能。

3 控制系统架构的选择

目前,PLC控制系统通常采用的架构为集中式I/0架构和分布式I/0架构。分布式I/0架构主要是为了解决远距离通讯而发展起来的、区别于集中式I/0架构控制的一种I/0系统。分布式I/0架构适用于距离远、控制目标设备较为分散的应用领域,在该架构下,各PLC站点中采用多个相互功能独立的低端、高性价比的小型PLC产品,各站点间通过通讯模块和协议进行数据采集和传递,实现系统的自动化运转。以新津管片厂2+5管片生产线(2条作业线,5条养护线)为例,该系统中进模车、出模车、蒸养线和作业线采用4个独立的西门子低端PLC S7-200SMART作为从站进行控制,操作室中的PC机作为主站通过Profibus与各从站通讯,进而实现系统流转。

通过工程实践和分析得知:盾构管片自动化生产线各设备组成较为单一,各目标控制设备布置集中(最远距离为110 m),且盾构管片对施工质量和生产连续性要求极高,控制系统的可靠性和稳定性要求严苛;同时,系统需要监测和分析管片产量、流水节拍、蒸养温度、振动时间、故障诊断等数据,监测点数多,要求PLC硬件必须具有强大的数据处理和通讯能力;在分布式I/0方式下,PLC从站较多,在多个不同品牌的PLC控制模块共存下将带来对维护人员的技术要求较高、检修维护难度大、故障耽误生产进度等问题。相反,若采用集中式I/0架构,能够贴合工程实际,采用西门子S7-300中型模块化PLC,数据处理功能强大,可方便扩展I/0点数,其可在露天恶劣条件下使用,系统智能化程度高,设备维护方便、故障处理快速,且能有效提高系统的抗干扰能力[2]。

4 控制系统架构设计

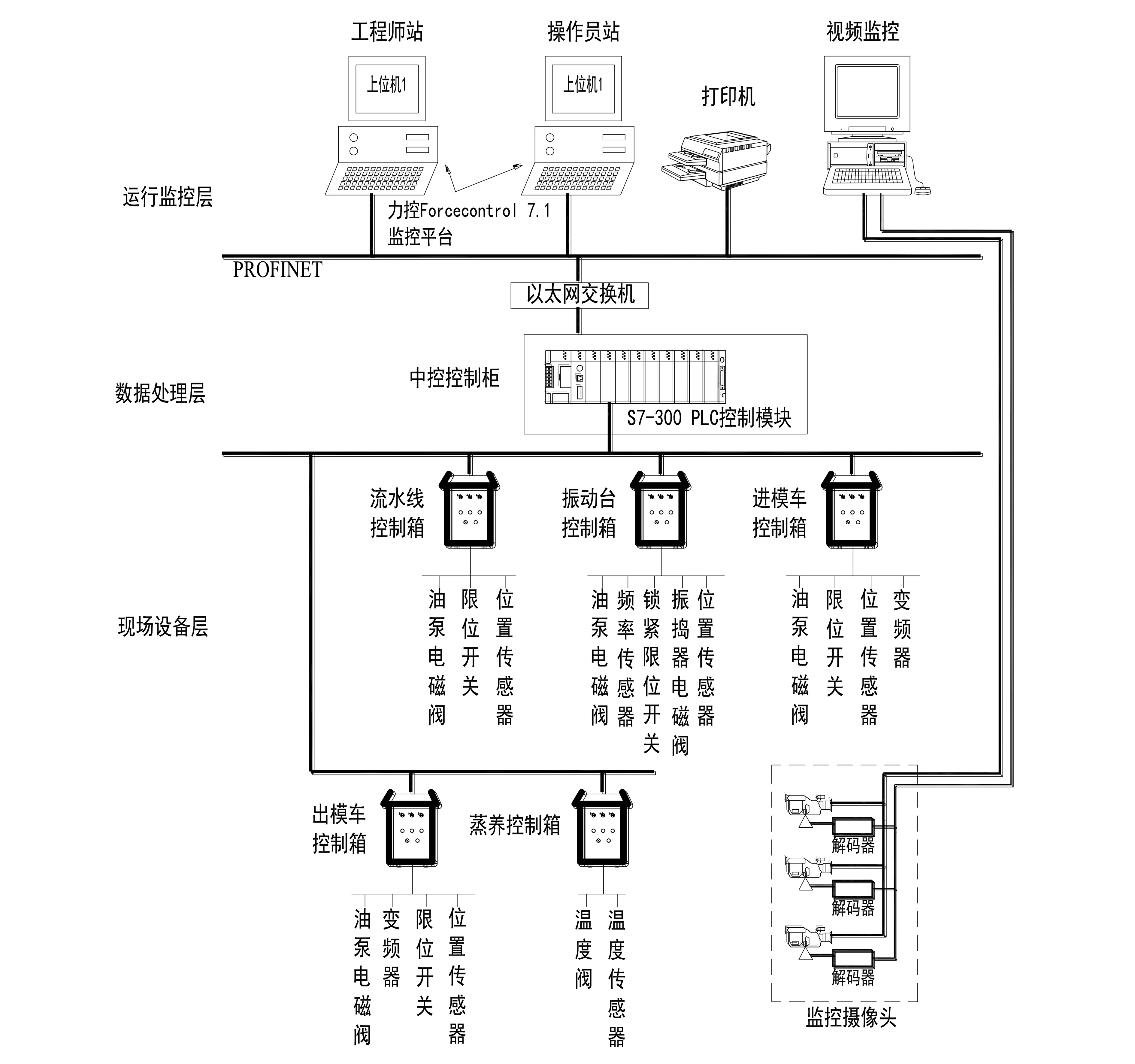

技术人员通过对生产线主要组成部分和各设备的动作原理进行分析,按照所属功能对控制系统开展了系统架构的探索研究(图1)。

整个控制系统由上位机、中央控制柜(下位机PLC)、视频监控系统、流水线控制箱、进模车控制箱、出模车控制箱、振动台控制箱、蒸养温度控制箱及安全限位开关、传感器等信号检测设备组成。控制系统各现场控制箱具备“手动”和“自动”两种方式,其中“手动”方式主要用于设备检修、故障处理和紧急情况的单机单点功能控制。

上位机主要采用国产力控Forcecontrol 7.1软件进行组态,通过PROFINET通讯对中央控制柜中的西门子S7-300 PLC进行数据读取和写入,以对生产线进出模车、牵引顶推油缸、振动台等设备运行状态以及流水节拍、蒸养温度、各限位开关、传感器通断等信号和数据进行实时监测和控制,实现人机交互[3]。

中央控制柜(下位机PLC)主要对生产线各设备信号进行集中采集、处理并将其传递至中央控制柜中的西门子S7-300 PLC进行执行,以实现生产线的自动化运转。

5 智能控制系统的研发

5.1 下位机设计

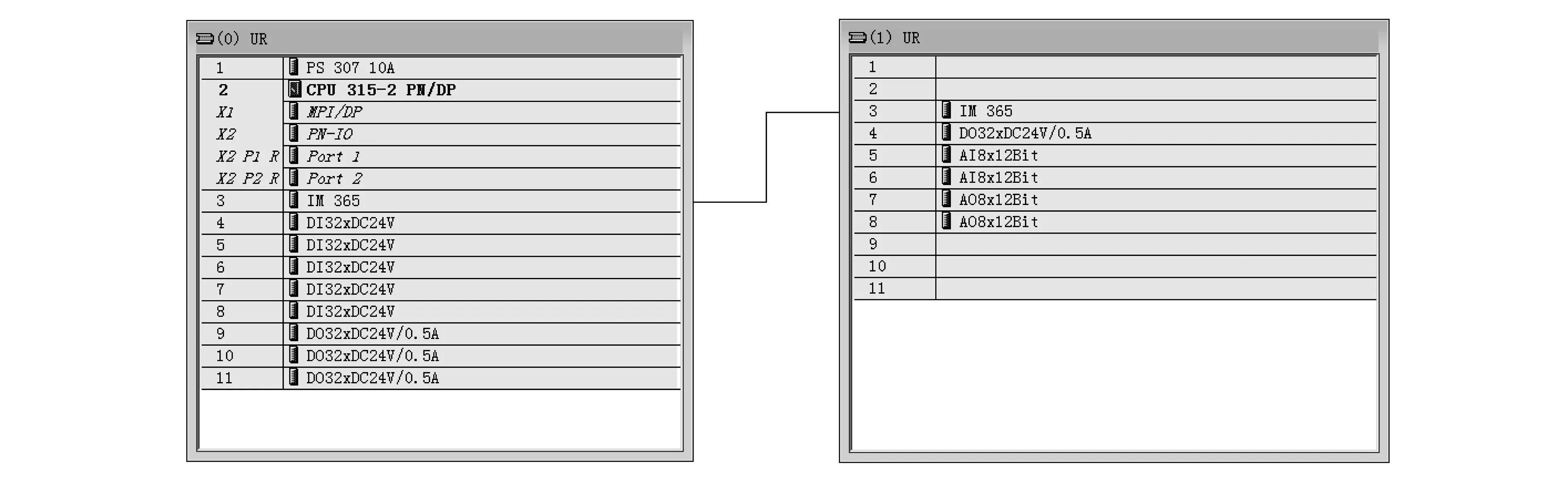

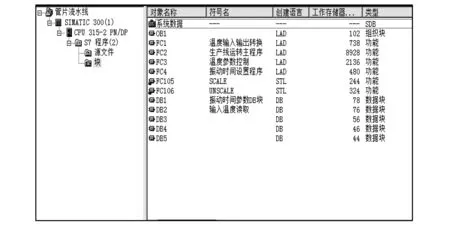

控制系统下位机设置在中央控制柜内,下位机主要采用西门子SIEMENSS7-300系列中端PLC,采用西门子Step7 v5.5 sp4编程软件进行控制系统硬件组态和程序编写,采用PLCSIMV5.4SP5软件对控制系统进行离线仿真与调试,从而实现整个生产线各I/O设备全过程自动化运转和数据处理(图2)。

图1 控制系统架构设计图

图2 下位机S7-300 PLC硬件配置图

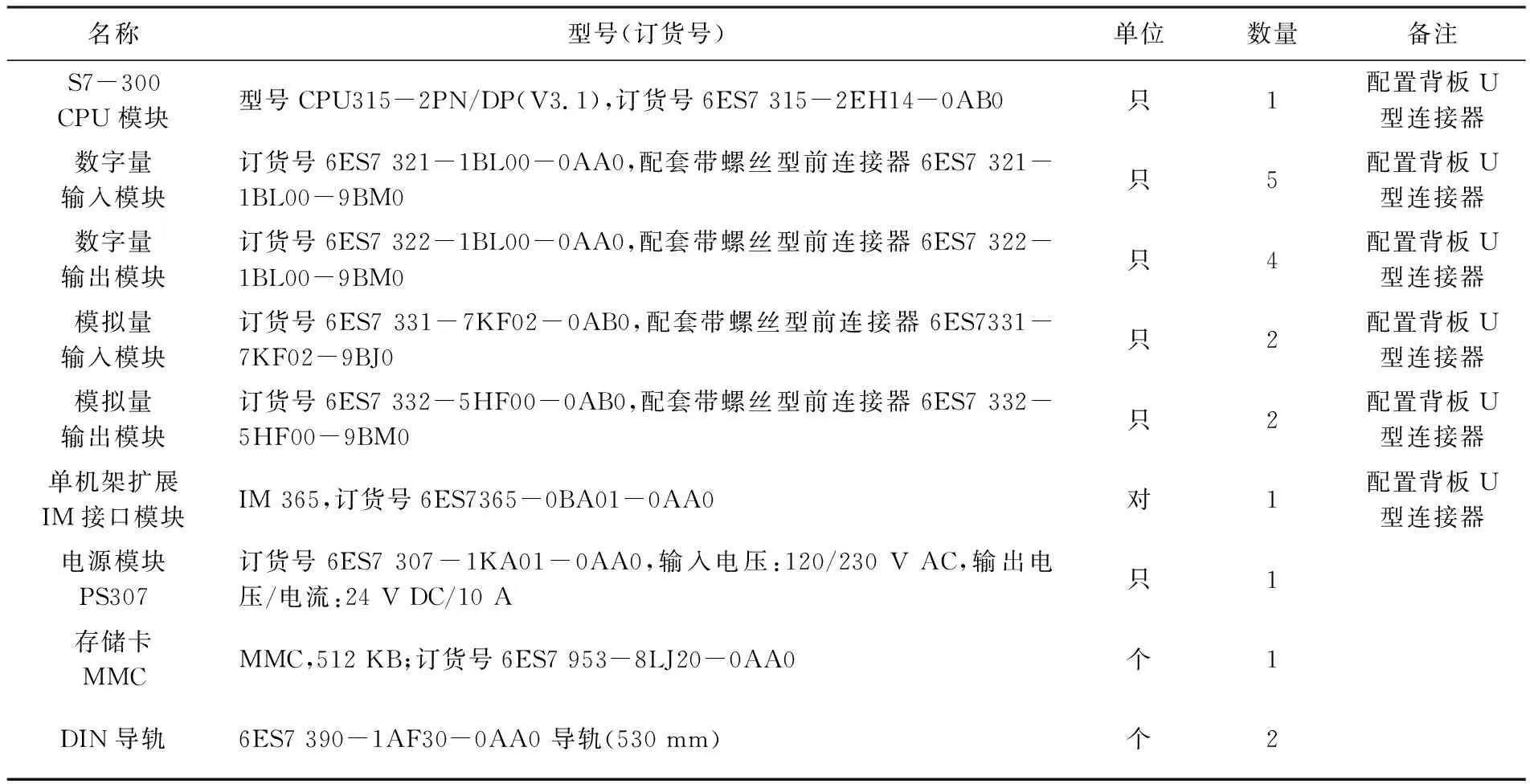

下位机SIEMENSS7-300 PLC主要由主机架(0)UR和扩展机架(1)UR组成,各模块选型情况见表1。

表1 控制系统下位机S7-300 PLC模块型号表

程序编写与设计安装:控制系统软件编程结合生产线动作流程、各设备动作原理和生产线参数采集等开展,主要包括作业线控制程序、养护线控制程序、振动参数设置程序、温度转换程序、进出模车控制程序以及数据采集程序等几个子程序块组成,管片流水线项目PLC程序目录见图3。控制系统电气部分主要采用CAD辅助设计软件对控制系统架构、控制箱、控制原理图、安装图等进行制图,用以指导系统电气接线安装工作[4]。

图3 管片流水线项目PLC程序目录

5.2 上位机组态设计

上位机安装在生产线集中控制室的中央控制柜面板上,上位机通过PROFINET通讯协议和以太网工业交换机与下位机西门子SIEMENS S7-300 PLC连接进行数据通信。上位机采用国产力控Forcecontrol 7.1组态软件作为操作软件,通过人机交互方式,实现对设备状态监控、生产数据采集、故障诊断报警和报表统计打印等功能,同时,上位机能够灵活设置生产模式、蒸养时间、温度、振动时间等参数,以满足生产线生产工艺变化的需求和盾构管片生产质量控制的技术要求[5]。

6 结 语

盾构管片生产线智能控制系统采用集中式I/O架构,适用于控制复杂、I/O模块与功能模块众多、但控制对象相对集中、不需要设置驱动远程I/O硬件,系统反应快、成本低,PLC系统可统一安装于控制柜的场合。该系统具备状态监控、生产线数据采集、故障诊断报警和工艺参数实时调整等功能,实现了生产线的智能化控制,提高了盾构管片的生产效率,降低了生产运行成本。工程实践表明:该智能控制系统较设备厂家设计的生产线流水节拍少1 min,单月管片产能在同等条件下可确保模具单日2.8个循环,较设备厂家生产线多生产管片约134环/月,满负荷生产情况下,可多生产管片1 608环/a,生产效率提高了16.6%。