电热油汀散热效果的仿真研究与优化

林康桂,陈红1,,毕然2,,左双全

(1.空调设备及系统运行节能国家重点实验室,珠海 519070;2.广东省制冷设备节能环保技术企业重点实验室,珠海 519070;3.珠海格力电器股份有限公司,珠海 519070)

引言

电热油汀是一种空间取暖器,一般由油汀体、导热油、电热元件、控温元件、电源等组成。油汀体内部设有连通的油腔以充注高导热油,电热元件浸泡在油液中。电热油汀通电后,被加热的油液在密度差引起的重力差作用下,在散热片内腔流动,将获取的热量传递至散热片各处,并通过散热片外壳的热传导及周围空气的自然对流作用,实现对取暖空间的加热[1]。电热油汀的优点有散热量大、表面温度较低、热安全性好、寿命长、无噪声问题等,但电热油汀同时存在升温速率慢、功率大、维修及收藏不便[2]等问题。

为提高电热油汀散热效果,研究人员进行了许多工作。倪杨研制了Fe3O4纳米粒子强化传热导热油,在80 ℃时,该导热油导热系数可提高约26 %[3]。刘清龙实验研究了电热元件长度、控温元件选型等因素对油汀散热效果的影响[4]。王同乐以Solidworks Flow Simulation为计算工具,对油汀工作热场进行分析,研究了汀体外侧空气自然对流运动对散热效果的影响并提出了汀体结构的优化方案[5]。李哲应用Fluent流体计算软件对薄板式油汀进行数值仿真,提出了薄板式油汀内部流道结构优化方案[6]。韩旭对表面冲压不同结构涡发生器的散热片进行了数值模拟,提出了强化片式散热器表面空气自然对流的涡发生器结构[7]。电热油汀散热片内腔导热油随温度变化的自然对流特性及传热机理较复杂,较难通过实验获取油道内部流体参数。而当前数值仿真研究集中于散热片外部结构对散热性能的影响,对于油道内部流动机理和传热研究还较少。

本文建立了散热片内腔油路数值仿真模型,并进行实验验证。通过对三款油道结构散热片进行温度、流场数值仿真,分析了油道结构对散热片温度分布的影响,为电热油汀产品设计提供参考。

1 研究对象

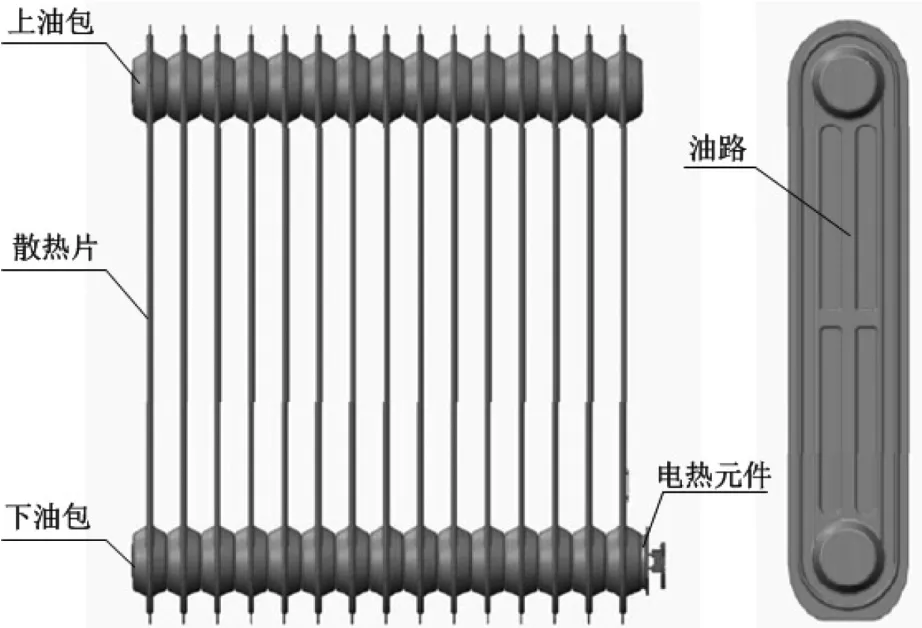

本文选取的电热油汀结构图如图1所示,其由一组散热片通过上、下部油包端面串联而成,电热元件放置于下油包中。

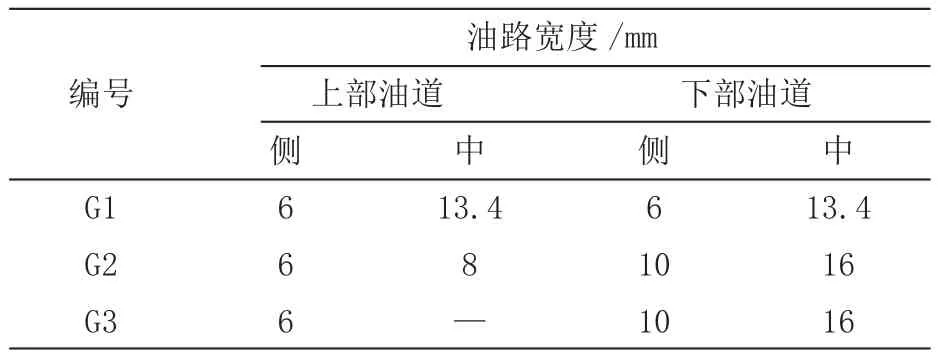

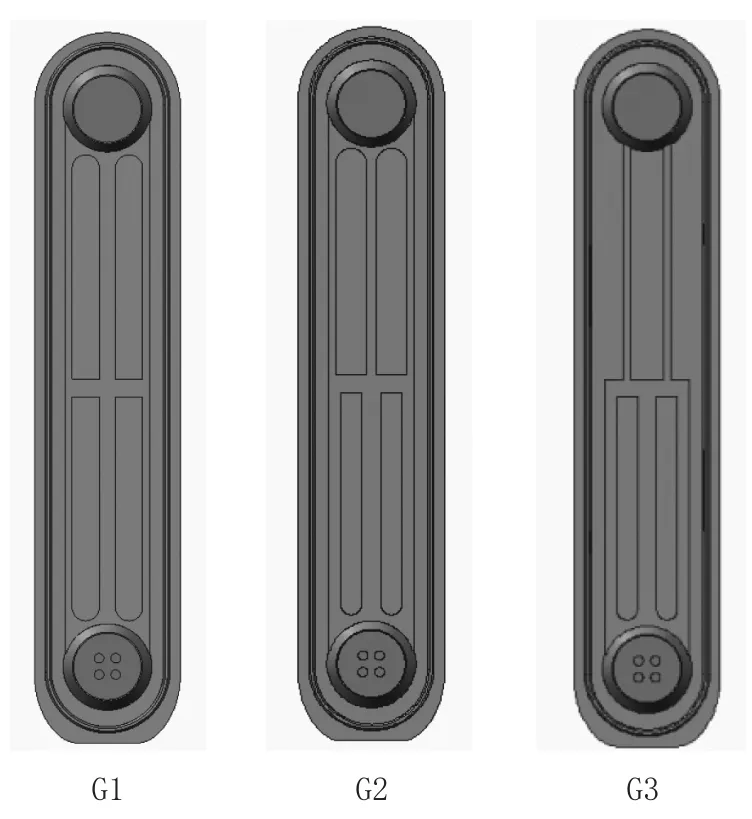

本文考察油道结构对散热效果的影响,因此选取单片散热片作为研究对象。仿真分析重点关注散热片温度均匀性和棱边温度,棱边温升不得超过85 K[8]。进行物理建模时,同时设置油流体域及散热片固体域,不添加外场空气域,避免因模型太过复杂导致仿真计算无法收敛。本文设计了三款油道结构散热片用于仿真计算分析,油道结构参数见表1,具体几何模型见图2。

其中,电热元件由两根“U”型电加热管组成,几何模型中将其简化为4个长度与液包厚度相等的管状发热面,尺寸、所处位置与实物一致。

2 数值模拟

2.1 网格划分

图1 电热油汀三维结构图

表1 油道结构参数

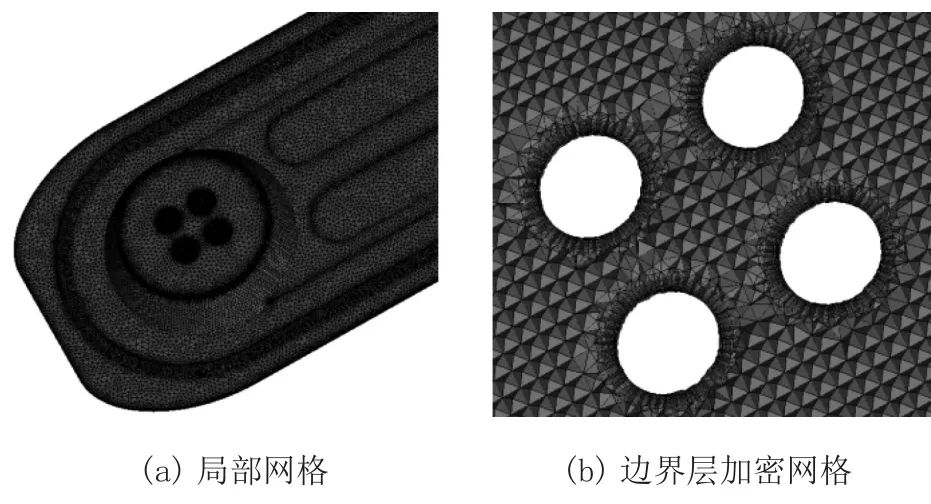

散热片散热性能仿真包括油腔内导热油流动传热仿真和散热片固体导热仿真,需同时划分油腔内流体网格和散热片固体网格。使用ICEM软件对散热片进行非结构化网格划分,如图3(a)。网格参数的设置需保证必要的计算精度,并尽可能节约计算成本。对加热面进行边界层网格加密,以考虑壁面对流体流动传热特性的影响,如图3(b)所示。近壁面网格Y+值按<1控制[9]。

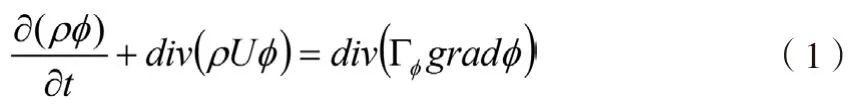

2.2 计算模型

流体域由上、下油包与油道组成,其中大部分体积充满导热油。导热油密度随温度变化,密度梯度引起的重力差使得导热油在油道内发生自然对流运动,流动与传热强烈耦合。应用Fluent软件对散热片进行数值模拟分析,质量、能量、动量通用控制方程为:

式中:

φ—通用变量;

图2 散热片几何模型

图3 散热片网格划分

Γφ—广义扩散系数;

U—速度矢量。

为便于处理温差对密度的影响,采用Boussinesq[10]假设,对动量方程中与体积力有关的密度项按式(2)进行计算,其它项密度均作常数处理。

式中:

ρ0—流体的参考密度(常数);

To—操作(工作或环境)温度;

β—热膨胀系数。

湍流模型选用RNGk-ε双方程模型,打开Full buoyancy effects项,选择增强壁面函数[11,12]。使用稳态压力基求解器,质量、动量、能量控制方程对流项采用二阶迎风离散格式,压力项采用Body force Weighted离散格式,压力-速度耦合方程采用SIMPLE算法[12]。对散热片内部流场、温度场及金属外壳温度场进行仿真计算,监测上油包流体中心温度。质量、动量方程残差达到1e-3,能量方程残差达到1e-6,监测温度基本不变时,即认为计算达到收敛。

2.3 物性处理与边界条件

导热油密度参数设置为Boussinesq模型,其它物性参数,如黏度、比热容等,采用温度拟合方程表达,导热系数、热膨胀系数设置为常数[12]。

固体域为散热片金属外壳,材料参数按08A钢种进行设定[13],密度、比热容、导热系数等均为常数。

流体网格与固体网格的交界面设置为耦合边界,软件自行传递两域间计算参数。圆筒发热面设置为heat flux边界条件。根据散热片加热功率与发热面积的比值计算发热面热流密度,4个发热管的热流密度设置为56 000 W/m2、46 300 W/m2。其中,斜对角发热面功率相等。油包端面采用周期性边界条件来模拟散热片与临近散热片间热质交换。

散热片外壳面接触周围空气进行对流散热,在密度差的作用下,热空气上升,冷空气下沉[14]。这使得散热片底部处于较低温度散热环境,随着垂直高度的升高,散热片周围空气温度随之增大,散热环境逐步恶化[15]。为符合实际散热条件,提高计算准确性,采用convection边界来进行模拟,将散热片表面进行分段设置散热参数,并通过实际测试值进行模型修正。散热面热辐射占比较小,折算入对流系数中进行考虑,计算模型中不设置辐射项。

2.4 模型验证

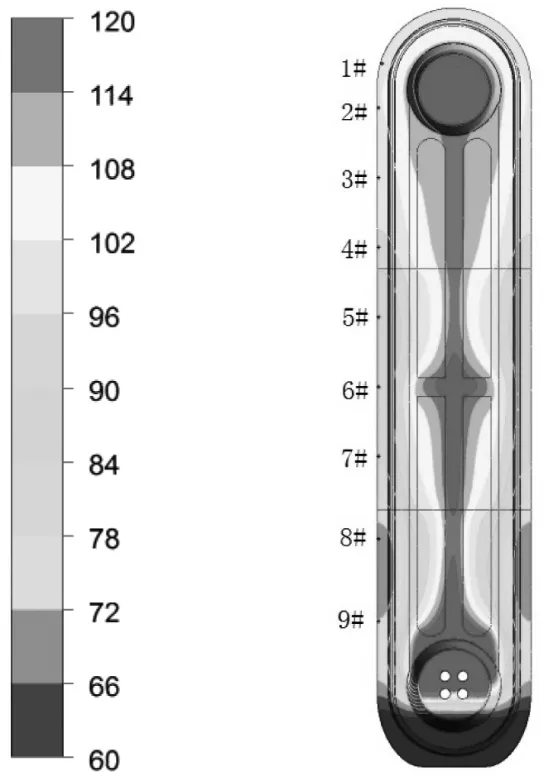

为验证计算模型的正确性,对G1模型进行仿真计算,并与实机测试结果进行对比。计算及测试过程中,在散热片一侧棱边从上至下依序取9个点监控其温度值,监测点位置详见图4。棱边温度仿真值与测试值的对比如图5所示。

从图5可以看出,棱边点温度仿真值与测试值变化趋势基本一致,且最高和最低温度点位置相同,在2#点取最高值,在8#点取最低值。2#点接近油汀正常工作时的油液面位置,8#点处于下部油路约1/3高度。仿真值与测试值最大误差为11.3 %,分析有以下原因:①为增强计算的收敛性及效率,几何模型未加载外侧风场,采用convection边界进行模拟。虽然根据自然对流原理对边界面进行分段对流参数设置,但无法完全实现外风场对流条件。②实际测试过程,限温元件根据温度信号反馈油汀运行开关的通、断控制,加热2 h的温度场,与采用稳态算法的模拟过程存在一定偏差。

本文重点关注油路结构对散热效果的影响,虽然仿真计算结果与测试值存在偏差,但温度变化趋势性一致,采用的仿真模型可应用于油路结构的优化仿真分析。

3 结果与分析

对三种油道结构散热片内部流场及外壳固体域进行耦合仿真计算, 并对油路流场及散热片表面温度场进行分析。

3.1 油路流场分析

G1模型油路速度矢量图见图6。

图4 G1模型监控点位置及表面温度分布(单位:℃)

图5 G1模型仿真结果与测试值对比

图6 G1模型油路速度矢量(单位:m/s)

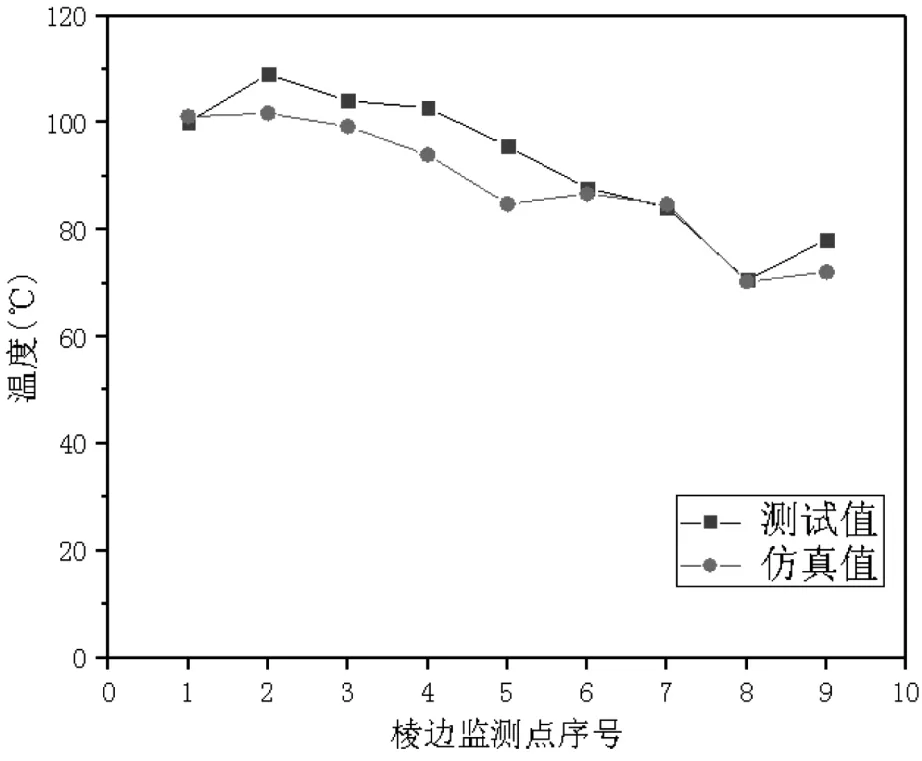

G1模型设计有三条竖直油路、一条横向油路,形成上、下部两个循环。导热油在下油包被加热后,温度升高密度减小,在重力差作用下沿中油路上升汇集于上油包,冷油从上油包两侧油路返回下油包形成上部大循环。上升的热油少量进入横向油路,从下部侧油路返回下油包形成下部小循环。上部循环流动路径长,但动力作用大,循环油量远大于下部循环。两侧油路表现出流动对称特性。散热片所处自然对流散热环境导致其棱边温度高点值出现在上油包附近。

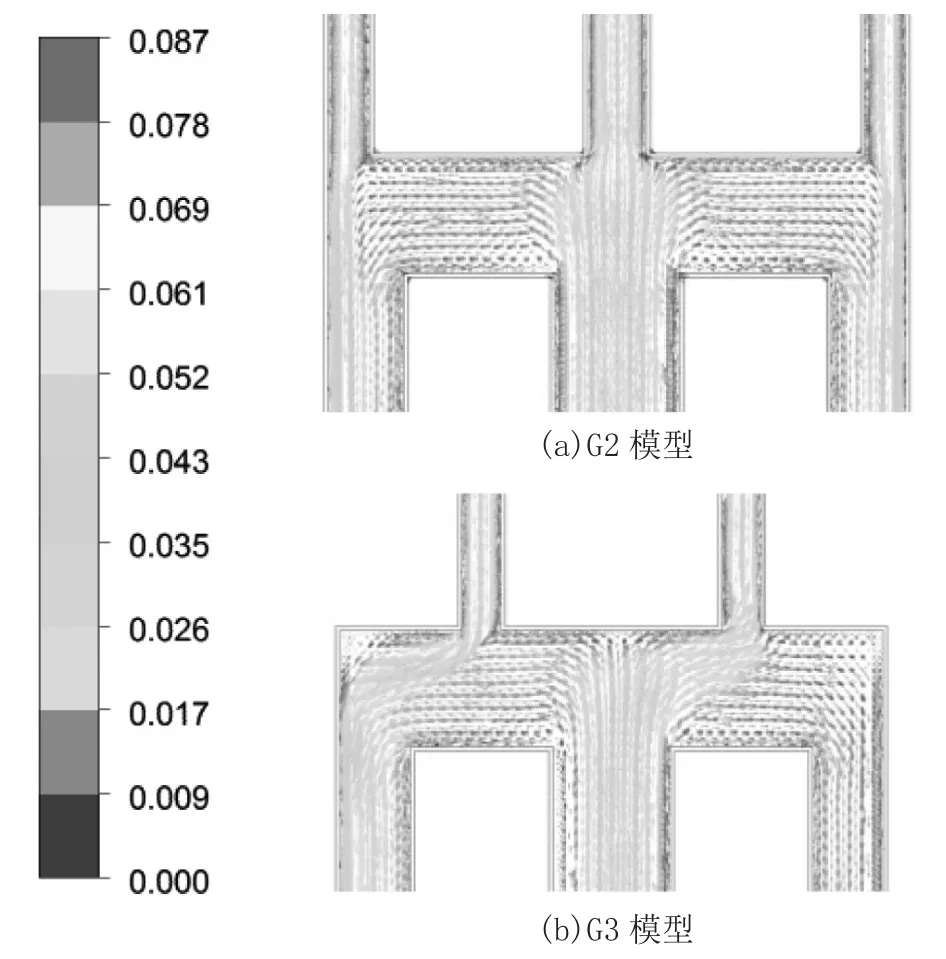

G2模型采用G1模型三竖一横油路设计,对油道宽度进行了调整。将上部油道缩窄,下部油道扩大,改变了上、下部油路流通面积。相同的油路数量,使得G1、G2模型油路流场相似,而G2模型进入横向油路的热油流量大于G1模型,G2速度矢量图见图7(a)。分析认为,油路流通面积的差异导致流动阻力的差异,从而调节了横向油道的流通量。通过上、下油路流通面积的差异设计,可改变上、下部油路循环油量,调节上、下部油路散热负荷分配,从而改善棱边温度垂直方向分布不均匀问题。

为研究油路数量对导热油传热及流动特性的影响,G3模型在G2模型基础上调整了上部油路结构,取消中间油路,并根据预期流动形态,将侧油路往中心处对称移动。G3模型横向油路区域速度矢量图见图7(b)。

上油路的结构差异导致流动特性的差异。下部中油路为热油向上通道,流经横向油路时,热油部分沿横向油路经下油路两侧油道返回下油包,部分继续往上从上部右侧油路进入上油包,冷油从上部左侧油路向下流动,经下部左侧油路返回下油包。两条油路的设计,使得两条侧油路表现出流动的不对称性,这必然导致散热片棱边温度分布的不对称性。

3.2 散热片表面温度场分析

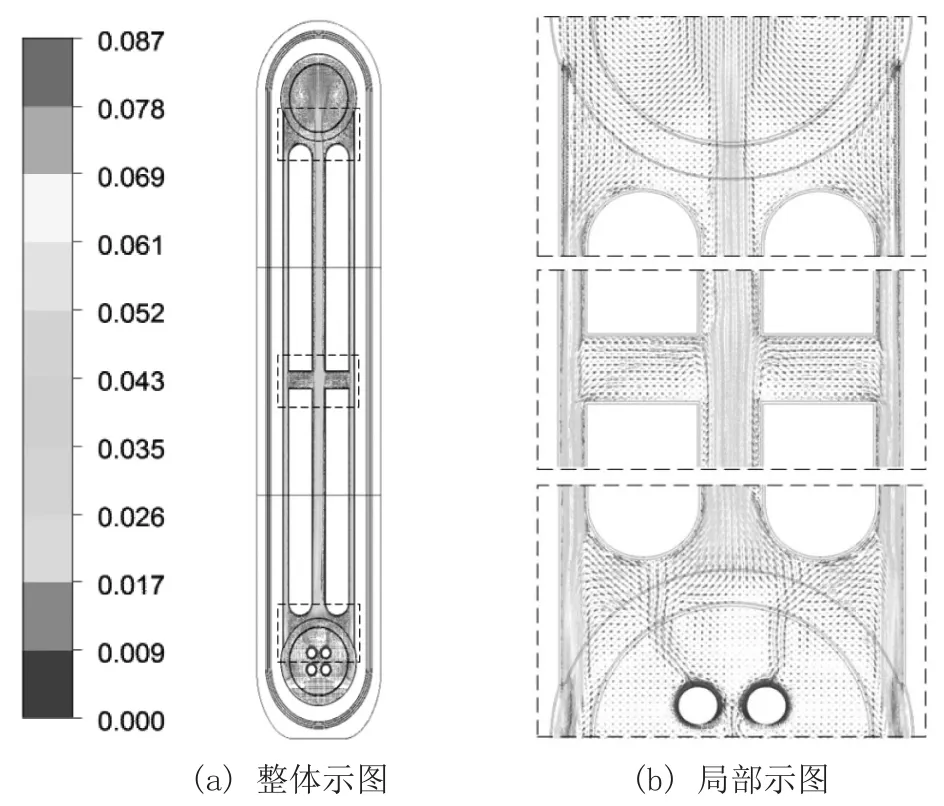

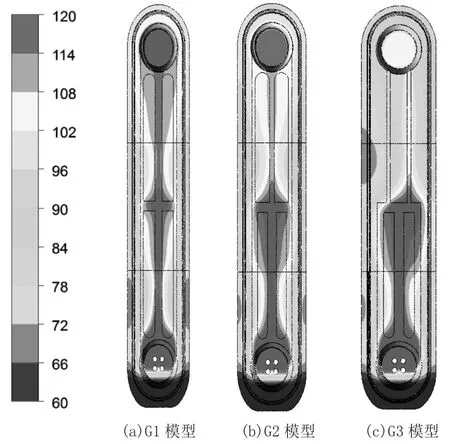

G1、G2、G3模型散热片表面温度分布见图8。

G1模型两侧棱边温度分布呈现对称性,这与导热油在油路中的流动特性一致。上油包附近区域棱边温度较高,高值约101.8 ℃,下油包与横向油路间靠近下油包约1/3区域温度较低,低值约70.3 ℃。

上、下油路流通面积的调整使得G2模型棱边温度场分布较G1模型更均匀。上部油道棱边对应点温度较G1模型下降了3.7~5.2 ℃,下部各点温度值上升了1.1~4.7 ℃,棱边最大温差降低约7 ℃。利用散热片下部散热环境优于上部的特点,通过调整上、下部油路流通面积,增加下部油路散热量,可有效改善散热片整体温度均匀性和散热效果。相同取暖房间,G2模型油汀较G1模型,限温元件动作频次会明显降低,房间温升效果及舒适性会得到较大提升。

图7 局部油路速度矢量(单位:m/s)

图8 散热片表面温度分布(单位:℃)

基于G2模型取消中间油路后,G3模型散热片两侧棱边温度分布差异较大。热油上升路径侧的棱边温度明显高于冷油流动侧,相同高度下两侧的最大温差值约16.5 ℃。与G2模型相较,上部油路棱边温度大幅降低,下部油路高温区域显著扩大,棱边温度最高值由上油包区域转移至横向油路附近。如图8(c)所示,右侧棱边靠近横向油路区域出现温度高值99.8 ℃。分析认为,上油路的调整使得冷油从上、下油路的左侧回到下油包,局部循环的热油大部分从下油路右侧返回,更多的热量通过散热片下部右侧散出。两侧温度分布的不均匀使得油汀散热效果易受摆放位置、形式的影响,不便于实际使用。因此,更推荐三油路的结构设计。

从三种油路结构散热片的温度分布云图对比分析可知,G2、G3模型棱边的最高温度均低于G1模型,有一定的优化散热效果。其中,G2模型棱边温度均匀性更好,更具有应用优势。

4 结论

1)使用Fluent进行散热片仿真模拟,当无法加载外流场条件时,可通过对对流换热面进行多段设置建立计算模型,并通过实验进行参数修正。修正后的计算模型误差小于12 %,可为散热片油路设计中确定合理参数提供依据。

2)对于设置有横向油路的散热片,可通过调节上、下部油路宽度来改变流通面积,实现上、下部油路循环油量调节。利用散热片下部更优的散热环境,增大下部循环散热量,改善棱边温度分布均匀性,减少限温元件动作频次,增强电热油汀整体散热效果。

3)取消中间油路的两油路设计,使得油路循环特性发生改变,导热油流动与传热特性表现出不对称分布,相同高度下散热片两侧棱边最大温差值达16.5 ℃。相较两油路设计,三油路散热片温度分布均匀性更好。

——湿气测试法(下)