高压辊磨在铜矿生物浸出中的应用前景分析

钟 文 衷水平, 迟晓鹏 唐 定

(1.福州大学紫金矿业学院,福建 福州 350108;2.紫金矿业集团股份有限公司,福建 上杭 361101)

碎磨作业一直是整个选厂的高能耗作业,约占 选矿厂总能耗的40%~70%,甚至高达80%[1]。20世纪70年代,SCHONERT在对岩石的破碎方式研究中,提出了最有效的破碎方式是层压粉碎。基于这种原理,SCHONERT等研发出辊式破碎机,并率先应用于软矿石和煤矿的破碎[2]。为了增加两辊之间的压力,人们用液压缸对辊式破碎机进行了改造,这就是高压辊磨机的前身,并被广泛用于欧洲的水泥行业[3]。此后,高压辊磨机不断发展,在碎磨领域逐渐推广,并被公认为最先进的碎磨设备,具有多碎少磨、节能减排、节约钢耗、碎磨效率高等优点[4]。

随着国内经济的飞速发展,国内铜矿的产量难以满足日益增加的铜的需求,不得不大量依赖进口[5]。为了减少对进口铜的依赖,从低品位铜矿和废弃尾矿中获取铜将是我国铜资源利用的重要途径之一。低品位铜矿矿石浸染状况及共生关系复杂、嵌布粒度细,要回收其中的铜矿物,需要提高磨矿细度使铜矿物充分解离,但是磨矿细度的提高不仅意味着能耗成本增加,而且采用传统浮选方法回收时会导致药剂消耗量大、工艺流程复杂、精矿品位及回收率难以达标等问题。生物堆浸技术是一种针对低品位复杂难处理铜矿石的有效处理方法,并已在我国许多矿山得到推广与应用,如我国两座典型的铜矿生产基地:福建紫金山铜矿、江西德兴铜矿均已建立了大型生物堆浸厂[6]。生物堆浸技术具有成本低、污染小、流程简单、回收率高等优点[7],这种技术处理的矿石所需粒度较粗,可省去磨矿准备作业,消除了磨矿所需要的能耗。然而,生物堆浸有矿堆浸出周期长、浸出率不高、铜浸出选择性差、杂质元素浸出率高等问题,为此人们在生物、化学等方面进行了大量的研究工作,并且取得了一系列的重要成果。菌群选育[8]、添加剂[9]、温度、矿石粒度、喷淋制度等已经成为生物堆浸常规的控制手段。矿石性质、粒度组成、矿石颗粒间孔隙度和表面微裂纹等物理因素在铜矿生物堆浸过程中对铜的浸出效果也有重要影响。科研工作者基于不同破碎方式对微生物浸出的影响也展开了相关研究。高压辊磨机作为一种高效节能的破碎设备,广泛应用于铁矿、铜矿以及其他有色金属矿石的破碎作业。高压辊磨机的使用既降低了磨矿能耗,也提高了精矿指标,但在生物浸出工艺中应用高压辊磨机仍处于实验室研究阶段。矿石经过高压辊磨机破碎后,其破碎产品细粒级含量高、矿石表面有大量的微裂纹,提高了金属矿物表面的暴露程度,使浸出液在矿堆内部与铜矿物充分接触,在缩短浸出周期、减少酸耗、提高浸出率等方面具有明显优势。因此,高压辊磨机在铜矿的生物浸出方面具有广阔的应用前景。

1 高压辊磨机工作原理及优势

1.1 高压辊磨机的工作原理

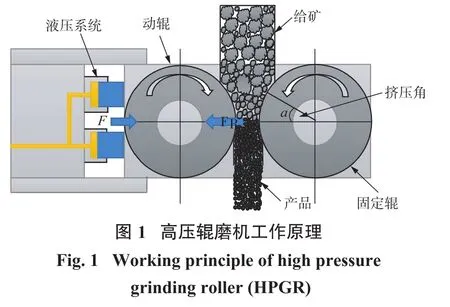

高压辊磨机的工作原理是层压粉碎(如图1所示),具有高压、慢速、满料等特点[10]。由一对相向转动的挤压辊(定辊和动辊)、传动装置、给矿装置、润滑系统、液压系统和控制系统共同组成[11]。工作时,矿石从给料口进入破碎腔,随两辊转动进入挤压区,在受到定辊和动辊挤压及自身料层重力作用下,矿石颗粒成为应力传递介质,相互挤压,物料层受到有限空间的巨大挤压力,矿物颗粒间隙不断变小并被压实,大颗粒内部逐渐产生大量微裂纹,当压力达到一定程度后,矿石料层中的大颗粒物料沿微裂纹破碎成小颗粒物料,并被挤压成料饼,最后从两辊的底部排出。实验研究表明,由于层压粉碎在纯压力作用下,其能量传递效率高于单纯的压力、冲击力和剪切力,层压粉碎也就比压碎、磨碎、折碎和击碎等外力作用造成的粉碎效果好[12]。

1.2 高压辊磨机的优势

1.2.1 节能优势

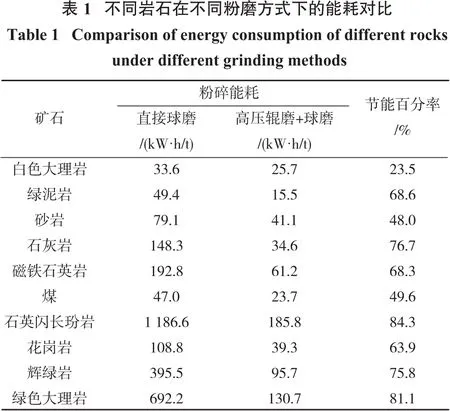

不同于传统破碎机或滚筒式磨机中常见的以冲击和研磨使矿石产生破碎,高压辊磨机是基于层压粉碎原理使矿石得到充分破碎[13]。因此高压辊磨机比传统破碎机和磨机的能效高20%~50%,具有更高的生产率、更低的运行成本和潜在的改进空间[14]。此外,高压辊磨机破碎对矿石具有预弱化作用[15],微裂纹的产生改变了矿石的力学性质,节约了大量使矿石进一步磨细所需要的能耗。高压辊磨机破碎产品细粒级含量高也使得在对矿石进一步磨细时不需要太多能量。在破碎流程中加入高压辊磨机作为终碎作业,可以有效减小矿石入磨粒度,节约大量后续磨矿作业的能量消耗,以实现“多碎少磨”或“以碎代磨”的目标。表1[16]是来自澳大利亚昆士兰大学的关于不同岩石在不同粉磨方式下的能耗对比。从表1可以发现不同岩石利用高压辊磨+球磨的方式比直接使用球磨的方式节能效果非常显著。由于高压辊磨机破碎产品物料粒度小,减小了球磨机的入磨粒度,从而大大减小了磨矿所需要的能耗。

1.2.2 技术指标优势

由于独特的粉碎方式,高压辊磨机选择性破碎[17]效果明显,晶界破碎行为产生大量晶界微裂纹,提高了矿物单体解离度,更多的金属矿物暴露在表面,有利于后续的分选作业。大量研究表明,不管是常规的选矿方式还是生物浸出或是氰化浸出,高压辊磨破碎产品的技术指标均比传统破碎方式好。袁致涛等[18]对比了不同破碎方式下齐大山铁矿粉碎产品的单体解离特性,结果表明-0.5 mm粒级高压辊磨产品单体解离度比颚式破碎机高15.16个百分点,不同磨矿细度下磨矿产物的铁矿物的单体解离度比颚式破碎机高0.98~5.55个百分点。印万忠等[19]采用“高压辊磨机破碎—球磨—浮选”后粗精矿铜的回收率比“常规破碎—球磨—浮选”工艺提高了4.25~5.95个百分点。易南概等[20]研究了静压粉碎、冲击粉碎和球磨粉碎对金矿石氰化浸出的影响,研究表明,在相同的产品粒度条件和相同浸出条件下,静压粉碎产品的金浸出效果更好。谢洪珍等[21]对国外某金矿石进行了高压辊磨和常规破碎产品的氰化试验对比,结果表明,采用全泥氰化工艺,高压辊磨产品在金浸出率上没有优势,金浸出率由89.80%降为79.88%,而采用堆浸工艺,则经高压辊磨后,金浸出率比常规破碎样品有较大幅度的提高,从53.85%升至79.88%。林炜[22]对澳洲某低品位金矿石分别经高压辊磨破碎和常规破碎后进行制粒柱浸,高压辊磨机破碎效率高,产品细粒级含量高,-0.5 mm粒级产率比常规破碎机高20个百分点,金浸出速率和浸出率明显优于常规破碎产品,采用“高压辊磨—制粒堆浸”经济效益比常规破碎机高13.7元/t,提升了利润空间。

2 高压辊磨机在常规选矿厂中的应用现状

高压辊磨机由于其较高的破碎效率和强大的处理能力使其在铁矿、贵金属矿山、有色金属矿山等的常规选矿厂得到大量应用。

2.1 铁矿行业应用现状

我国矿山应用高压辊磨机较晚,高压辊磨机一开始只是应用于水泥行业。近几年,高压辊磨机的优势逐渐被人们所知,越来越多的铁矿山采用高压辊磨机作为细碎或超细碎设备,不仅实现了低品位铁矿石预先抛尾,降低了磨机入磨粒度,而且大幅度提高了磨机处理能力,降低了企业的生产成本。

马坑铁矿原采用三段一闭路破碎,干式预选抛尾,阶段磨矿—阶段选别—磁选柱中矿自循环工艺。2014年进行高压辊磨机及湿式预选扩产改造设计,2018年上半年建成投产,改造后工艺为“高压辊磨—阶段磨矿阶段选别—磁选柱自循环”,产能由350万t/a扩建到500万t/a。高压辊磨机选用DLM200160作为终碎设备,工作压力为10 MPa。采用高压辊磨机后,铁矿石入磨粒度由原来的-10 mm降低到-3 mm以下,并对辊压产品进行预选抛尾,减少了44%的入磨矿量,提高了磨机处理能力、降低了磨矿能耗。

河北某超贫磁铁矿选矿厂[23]对细碎产品的磁滑轮干选改造为悬浮式干选机干式预选,增设了“悬浮式干式预选—高压辊磨—悬浮式干式再选”系统,并将原与一段球磨机组成闭路的直线振动筛改造为旋流器组,改造后,入磨矿量减少了16.70%,磨选系统给矿中-0.074 mm、-1 mm粒级含量分别提高了15.54和32.97个百分点,矿石的可磨性提高,磁性铁含量提高至28.32%,干抛尾矿磁性铁含量明显低于改造前,精矿细度虽然由-0.074 mm占75%下降至67%,但精矿铁品位较改造前提高了2.18个百分点,达到了65.66%。

2.2 贵金属及有色金属行业

高压辊磨机出色的破碎性能同样得到了贵金属及有色金属行业的青睐。俄罗斯的Zapadnoye金矿[24]是全球首家成功应用高压辊磨机的黄金矿山,每年处理矿石100万t,选厂采用1台辊径为1.0 m、辊宽为0.9 m的高压辊磨机作为第三段破碎作业,驱动功率为2×400 kW,原矿先采用颚式破碎机破碎至-100 mm后,进入到反击式破碎机与振动筛构成的回路作业,控制粒度为-20 mm,最后进入高压辊磨机的细碎作业。

近些年来,高压辊磨机由于处理能力大,在铜矿石破碎方面也得到了广泛的应用,许多矿山采用高压辊磨机用于细碎或超细碎作业。如哈萨克斯坦的Kasachsmys铜矿[24]用辊径1 700 mm、辊宽 1 400 mm的高压辊磨机作为细碎作业,处理量达到了1 000 t/h。秘鲁Cerro Verde铜钼矿细碎作业采用4台辊径2 400 mm、辊宽1 650 mm的高压辊磨机,单台处理量高达2 500 t/h。印度尼西亚的PTFree port铜金矿用2台辊径2 000 mm、辊宽1 500 mm的高压辊磨机进行矿石的超细碎,单台处理能力为1 450 t/h。西澳的Spinifex Ridge钼铜矿(2 000万t/a),加拿大Snowfield铜金钼矿(12 万t/d)和Morrison铜金矿(3 万t/d)等[25],在碎磨作业采用了高压辊磨机后都取得了较好的效果,有效提高了处理能力,入磨粒度降低,节约了磨矿成本。

通过引入高压辊磨机对原有破碎流程进行工艺改造,也为企业节约了大量生产成本。河南栾川某有色金属选矿厂[11]对碎磨流程进行了升级改造,采用了2台GM160-140型高压辊磨机作为超细碎设备,提高了破碎系统破碎比,使球磨机入磨粒度由-12 mm降低到-6 mm,矿石邦德功指数由13.78 kW·h/t降低到11.84 kW·h/t,磨浮系统电耗降低5.5 kW·h/t,整个选矿厂累计电耗降低3.2 kW·h/t,原矿选矿成本降低5.7元/t,为企业节省了大量磨矿成本。

3 高压辊磨在铜矿生物浸出的应用前景分析

对于传统选矿厂而言,高压辊磨机在降低磨矿能耗,实现“多碎少磨”的目标上显示出巨大的优势,得到了大量的工业应用,但是在生物堆浸厂,尤其是低品位铜矿的生物堆浸厂却无应用案例。铜矿的生物堆浸不存在磨矿作业,节省了磨矿成本,矿石只需要简单的破碎就可以进行筑堆生产,但铜矿生物堆浸存在浸出周期长、浸出率低等缺点。

已有研究表明,高压辊磨机可以提高金矿的浸出率。如Kowsky等利用高压辊磨机对内达华州和南非的半难选金矿进行研究,结果表明,与常规破碎方式相比,经过高压辊磨机破碎后,金的浸出效果更好,特别是粗粒级部分。高压辊磨机可以提高生物浸出中铜的浸出率也被大量报道[26-27]。高压辊磨机对铜矿生物浸出的强化作用主要是由于其破碎产品特性与传统的颚式破碎机不同。高压辊磨破碎产品通常细粒级含量高,矿石颗粒含有微裂纹的比例多,如图2所示。微裂纹增加了铜矿物的暴露程度,从而提高生物浸出中的铜浸出率。因此,高压辊磨机在铜矿生物浸出工业具有很好的应用前景。

3.1 矿石粒度对浸出的影响

硫化矿细菌浸出过程中,矿石粒度会直接影响到细菌的氧化活性和浸出效果[28]。矿石给料粒度越细,不仅将包裹在脉石矿物中的金属矿物暴露出来,而且增加了矿石颗粒的比表面积,持液能力也得到加强,在浸出过程中,越有利于浸出液与矿石颗粒反应,从而提高目的矿物的浸出率[29]。尹升华等[30]利用摇瓶浸出不同粒度的次生硫化铜矿,结果表明溶液pH变化与矿石粒度成反比,较大粒度的矿石溶液pH变化比较小粒度的矿石溶液pH变化大,浸矿初期矿石粒度对细菌浓度影响不明显,浸矿后期,细菌浓度与矿石粒度成反比。李凯等[31]对西藏玉龙次生硫化铜矿展开不同粒级柱浸试验,结果表明在不影响渗滤性和透气性的条件下,粒度越小,浸出率越高。高压辊磨机破碎产品粒度较细,细粒级颗粒可以通过提高金属矿物的暴露程度,提高矿石的持液能力,从而增强浸出效果。唐远等[29]测试了不同破碎方式的破碎产品的饱和含水率和BET比表面积和BJH孔隙度,结果表明:+6.70 mm和0.15~6.70 mm粒级高压辊磨机破碎产品比常规颚式破碎机破碎产品的饱和含水率分别高了4.33和8.69个百分点。在矿石的生物搅拌浸出中,矿石颗粒与浸出液具有较好的接触环境,高压辊磨机的产品粒度较细,比表面积大,持液能力强,有利于浸出剂与矿物接触,加快目的矿物溶解于浸出剂中。而在生物堆浸中,并不是粒度越细越好,当矿石粉矿含量超过20%,则会影响堆浸整体的渗透性能,进而会影响浸出效果。需要根据矿石性质合理调节高压辊磨机工作参数,在不影响渗透性能的情况下适当减小矿石粒度,避免产生过多的粉矿。

3.2 微裂纹对浸出的影响

矿石在受在到外力作用时,其表面及内部会产生微裂纹[32]。矿石的微裂纹可分为自然形成的微裂纹和后天形成的微裂纹[33]。自然形成的微裂纹是由于地质作用,矿石在发育过程中其内部自然形成的裂纹,称为应力裂纹;在开采、碎磨过程中,矿石受到外力作用而产生的微裂纹又可分为晶内裂纹和解离裂纹,晶内裂纹比应力裂纹更宽、更长,在矿物内部形成,而解离裂纹是在不同矿物表面之间形成。解离裂纹和晶内裂纹均是以应力裂纹为基础形成的[34]。

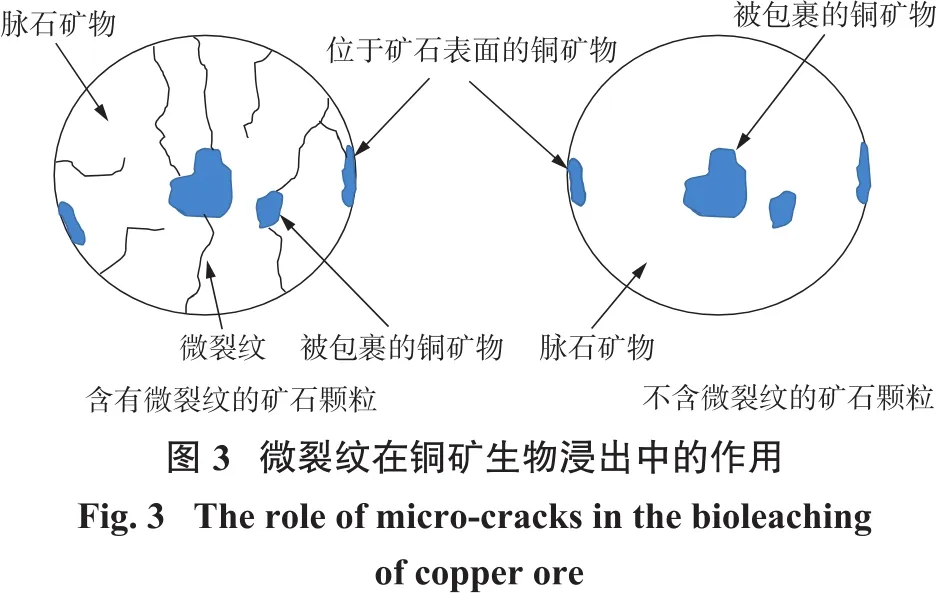

矿石颗粒是一种非连续、非均质、各向异性体,在破碎过程中,矿石受到外力作用产生的微裂纹和微孔隙的形态、结构等特征参数直接影响浸出液向矿石内部渗透和扩散。PETERSEN[35]认为在很多的生物浸出过程中,实际上是气液传质或矿石性质限制了金属矿物的浸出速率。堆浸体系是由矿石颗粒、孔隙、可动溶液与不可动溶液、溶液非饱和区与溶液饱和区共同组成[36],饱和区的溶质较多,浸出效果更强[37]。用于生物堆浸的铜矿的品位一般比较低,脉石矿物占很大一部分,很多铜矿物被脉石包裹,导致浸出液无法与金属矿物接触。减小矿石粒度可以将这部分被包裹的铜矿物打开,但使矿石粒度减小需要大量的能量消耗,成本较高,而且粒度太小,又会阻碍浸出液的渗透能力,导致浸出效果差。基于层压粉碎原理,高压辊磨机在工作时,矿石受到强大的挤压力沿着晶界破碎,该过程产生了大量的微裂纹。微裂纹在生物浸出过程的作用如图3所示。铜矿堆浸过程中,浸出液首先与完全暴露的铜矿物反应,然后是部分包裹或不完全解离的铜矿物,最后则是包裹在内而又通过微裂纹与表面相连的颗粒。GHORBANI等[38]也证实了含有微裂纹的矿石浸出反应区包括颗粒表面和与微裂纹相连的次表面区,而不含微裂纹的颗粒反应区仅限于颗粒表面。高压辊磨破碎产品通过微裂纹来增加铜矿物的暴露面积,使铜矿物与浸出液接触几率增大,提高了铜的浸出效果。KODALI等[39]利用X-CT发现与颚式破碎机相比,氧化铜矿在高压辊磨机的破碎下表现出更高的暴露程度,柱浸实验结果表明高压辊磨破碎产品的铜浸出率比颚式破碎机破碎产品的铜浸出率高。一般来说,微裂纹越大,越丰富,对提高金属浸出率越明显。YIN等[40]构建了基于微裂纹的金矿浸出模型,该模型涉及微裂纹的长度、宽度、深度等特性,通过模型定量地分析了微裂纹对金矿浸出的强化作用。CHEN等[41]基于该模型预测了当铜矿的浸出率达到90%时,颚式破碎机破碎产品需要83.9 d,而高压辊磨机破碎的产品只需要73.3 d,有效缩短了浸出周期。

根据缩核反应模型[42],浸出过程中矿石的浸出反应是由外向内逐渐推进的过程,其反应速度受浸出液与矿物表面接触的化学反应速度(反应控制)和浸出液在矿石表面的扩散速度(扩散控制)影响。由于毛细作用,浸出液可以在没有外力作用的情况下通过细小裂隙扩散向矿石内部扩散。因此,矿石因破碎产生的微裂纹和微孔隙可以提高浸出液在矿堆内部的渗透和扩散速率,改善浸出过程中的气液传质,对浸出介质的迁移性能及各种元素的浸出动力学性能产生显著影响。利用X-CT观测氧化铜矿在浸出过程中矿石颗粒的溶解过程,发现在高压辊磨机破碎后含有微裂纹的颗粒溶解速度明显更快[39],该过程既加快了反应速率,又在一定程度上加快了扩散速率。CHEN等[41]统计了高压辊磨破碎产品和颚式破碎产品铜矿石中含有微裂纹的比例,发现高压辊磨机破碎产品含有微裂纹矿石颗粒的比例比颚式破碎机高0.84%~5.19%。摇瓶浸出实验和柱浸实验表明高压辊磨机破碎产品铜浸出率比颚式破碎机分别提高了6.9和12.2个百分点。

微生物在矿石表面的附着在矿物溶解过程中起重要作用[43]。生物群落处于复杂的动态演替过程,微裂纹改变了矿石颗粒的表面状态,改变了微生物的生存环境,可能使矿石表面微生物的附着状态和菌落组成都发生明显的变化。Rojas-Chapanae等[44]发现浸矿细菌倾向于附着在可见的缺陷和位错部位,例如裂缝和晶界。微裂纹增加了矿石颗粒的这种可见缺陷并暴露出更多的金属矿物,为微生物提供了更大的附着位点,更快地将二价铁氧化再生为三价铁。此外,这些缺陷通常含有大量的应变能,当释放出这些应变能时,对氧化过程中的微生物是有用的,在含有这种应变能的缺陷处,氧化速率预计会更高[45-46],浸出率也得到提高。

4 总结和展望

高压辊磨机采用层压粉碎原理,决定了破碎产品具有细粒级含量高,解离程度更大,产生大量的微裂纹的特点,在节省磨矿能耗和提高技术指标等方面表现出巨大优势。由于处理能力大、破碎比大、细粒级含量高,高压辊磨机得到了各大矿山的青睐,在铁矿、贵金属及有色金属等矿山的传统选矿厂得到了广泛的应用,有效降低了磨机入磨矿粒度和矿石可磨度,为企业节约了大量能耗成本但是在生物堆浸方面尤其是铜矿的生物堆浸厂几乎没有工业应用的报道。高压辊磨机破碎产生大量的细粒级的物料和在矿石表面产生了丰富的微裂纹,增大铜矿物的暴露程度,促进了微生物在矿物表面的附着,缩短浸出周期,提高铜的浸出率。基于以上优点,高压辊磨机在铜矿的生物堆浸方面具有巨大的应用前景。

但是高压辊磨在铜矿生物堆浸的应用还需要解决以下几个问题:

(1)高压辊磨机处理量大,辊面易磨损,降低了辊面的使用寿命。需要优化高压辊磨机工作参数,调整破碎工艺流程,解决辊面使用寿命问题。

(2)高压辊磨机破碎比大,破碎效率高,但难免会出现大量粉矿,粉矿过多,直接堆浸则会恶化浸出液的渗透性能,使浸出液无法进入矿堆内部,反而使浸出率下降。需要评估粉矿含量对浸出液在矿堆中渗透能力的影响,解决高压辊磨机粉矿过多的问题。

(3)与常规破碎方式相比,高压辊磨机能在矿石表面产生大量的微裂纹,微裂纹可以促进浸出液的渗透和扩散能力,从而达到提高铜的浸出率的作用。高压辊磨机涉及多个参数,如工作压力、辊子转速、排矿口宽度等,都会对微裂纹形成产生影响,需要研究微裂纹的形成规律和机制,探索微裂纹形成的最佳工艺参数。

(4)高压辊磨机对铜矿生物浸出的强化作用尚处于研究阶段。生物浸出涉及多个因素,需要对高压辊磨机应用于铜矿生物堆浸进行多方面分析,如需要对筑堆方式、喷淋制度、温度等对铜矿浸出的影响进行重新评估。