橡胶促进剂M高压合成后的提纯研究

摘要:在橡胶促进剂M的生产过程中,高压合成以后的后处理提纯一直是大家研究的课题,旨在提高收率,提高产品质量,降低消耗。通过查阅文献和实验,结合多年来生产的实践经验,通过改进酸碱法工艺方法,优化配比,最终将收率由普遍的82%-83%提高到88%-89%,产品纯度由94%-96%提高到99%,熔点由170℃提高到175℃左右。废水量由10-20m³/吨M减少到5-8m³/吨M。变化次数由7-8次左右减少到1-2次,苯胺消耗由680公斤降低到630公斤,其他原材料和水、电等均有大幅度降低,每吨产品能降低成本约1500元左右。

关键词:促进剂M 酸碱法 收率 熔点

1、引言

目前生产促进剂M的方法(工艺路线)主要为高压法,亦称苯胺法,此法根据提纯方式不同目前有三种工艺,即:溶剂法、酸碱法、酸碱溶剂混合法。

1、溶剂法:溶剂法M生产过程中基本没有废水,但所用溶剂比较成熟的为甲苯,生产过程中气味大,并且甲苯有毒,易燃易爆。甲苯萃取過程树脂提取不干净,M又有一部分溶解在树脂里,造成产品质量低下,收率比较低。基本上收率在81%左右。

2、传统酸碱法

传统酸碱法M生产过程中,产品质量好,收率一般在82%左右,但生产过程中产生大量的工业废水,每吨M大约废水量在20吨左右,有的企业达到了30吨,COD一般在6000左右,含硫酸钠3%—5%左右。废水处理起来难度大,成本高。不能直接排放。

酸碱溶剂混合法吸收了前两种方法的优势,先碱溶解,再加入甲苯进行萃取。再按传统酸碱法进行变化,达到提纯M的目的。萃取的甲苯按溶剂法蒸馏回收再用。这种方法的优点是得到的M质量较好,废水量有所减少,可以控制在15吨以内,同时还以回收一部分苯并噻唑。收率在82%左右。缺点是工艺过程更加繁琐,甲苯和酸碱同时消耗,造成了成本的增加。

针对以上各工艺的不足,经过查阅有关文献和实验验证,笔者提出了改良酸碱法,其工艺过程如下:

高压合成的粗M碱溶后,加入络合助剂,然后降温,使大部分的树脂和助剂络合析出,然后过滤去树脂。树脂装袋或装桶去树脂堆积区。滤液去变化工段在20—60℃变化,变化后的液体过滤后去中和工段。十批变化后产生的树脂再碱溶后重新变化一次即可(传统酸碱法需要变化7—8遍)。变化液浓度可以是传统酸碱法的两倍以上。做出来的M纯度高。废水量每吨M可以降到6吨左右。产品收率可以达到88%(传统方法82%左右)左右,一次提取率可以达到83—85%。蒸汽、水、电等消耗减少三分之二以上,每吨M成本可以降低1500元左右。产生的废水可以先通过废水工艺处理,除去80%溶于或悬浮于水利的M及其他有机成分,再用多效蒸发器进行蒸发,蒸发出来的水分可以通过冷凝回收重复利用,硫酸钠结晶体经脱水后外卖。真正实现了用酸碱法生产了高质量的M(做出的M经国内某著名助剂厂色谱检验含量达到了99%),基本没有废水排放。

改良酸碱法的原材料消耗(每生产一吨M):苯胺630-640公斤(其它三种方法675-700公斤),硫磺210-220公斤(其它三种方法240-260公斤),二硫化碳600公斤左右0(其它三种方法690-720公斤),烧碱(32%)800公斤左右(传统酸碱法和混合法消耗在1200公斤左右),硫酸(93%)350-360公斤(传统酸碱法和混合法消耗在460公斤左右)。

2、实验部分

2.1实验仪器

①马弗炉( SX2系列箱式电阻炉 ;武汉国量仪器有限公司 )

②熔点仪(YRT-3药物熔点仪;天津市天大天发科技有限公司)

③真空泵(SHZ-DIII 台式循环水式真空泵;上海予华仪器设备)

④抽滤瓶、布氏漏斗、定性滤纸

⑤热风循环烘箱(101电热鼓风干燥箱;北京科伟永兴仪器有限公司)

⑥万分之一电子分析天平(PTX-FA210;福州华志科学仪器有限公司)

⑦电动搅拌(JJ-1精密増力电动搅拌器;金坛实验仪器厂)

⑧家用增氧泵

⑨电加热套(ZDHW-2000;背景中科奥博科技有限公司)

2.2实验原料和药品

①高压合成粗M(廊坊新大新化工有限公司)

②硫酸(工业级 鹤壁市硫酸厂)

③氢氧化钠(工业级)

④助剂A(工业级 )

2.3实验原理

高压合成出来的粗M,经过碱溶以后,加入络合助剂,然后降温过滤,除去大部分树脂,特别是黑色树脂,经过吹风、加酸变化,当有微量的黄色树脂出现时,停止加稀硫酸,继续吹风,直至溶液清澈透亮即为变化终点。变化完成后抽滤,除去析出的树脂,然后加稀硫酸中和,当达到PH6-7时即为中和终点。抽滤,洗涤,得到提纯的促进剂M。

2.4实验步骤

2.4.1取块状粗M 75.4g,,将其大颗粒进行粉碎成小颗粒,加水300ml(上次中和后的M抽滤废水),再加入清水100ml。加入液碱(工业级)41ml,进行搅拌溶解,溶解温度在25-80℃,溶解时间控制在1hr.

2.4.2溶解后,PH在11-12,加入助剂A 2g,搅拌30min,促使进一步溶解和络合,用水环式真空泵抽滤,抽滤完成后用清水冲洗滤饼,得滤液共计500ml。得黑色滤饼,在60℃烘箱烘干30min后称重,滤饼4.8g.

2.4.3将滤液倒入1000ml烧杯中,再加入清水150ml,共计650ml。用增氧器进行吹风,同时快速加入10%稀硫酸,调整PH9-10。然后控制温度在30-50℃,慢慢滴加稀硫酸,同时吹风变化。当出现有黄色树脂出现时,停止滴加硫酸,继续吹风直至溶液清澈透亮,变化完成。

2.4.4将变化完成的变化液抽滤,抽滤后加清水洗涤滤饼,得滤液总计700ml。得黄色滤饼,滤饼在60℃烘箱烘干30min后称重,滤饼4.1g。

2.4.5将滤液700ml在电加热套上加热,开启搅拌,控制温度在40-60℃,匀速滴加20%稀硫酸,当PH6时停止加酸,搅拌10min。

2.4.6将中和后的M和水的混合物进行抽滤,用60℃清水洗涤滤饼。得滤液700ml,滤饼在100℃烘箱中烘干120min,得M64.2g。

2.4.7中和过滤后的滤液即为工业废水,经检测COD为2856mg/L,氨氮为24.5mg/L。硫酸钠含量为8.5%。

综合实验数据,碱溶后黑色树脂提取率为4.8-2=2.8/75.4=3.8%;变化后黄树脂提取率为4.1/75.4=5.4%;M一次收率为64.2/75.4=85.1%,熔点174.8℃;损失为75.4-64.2-4.1-2.8=4.3g,损失率为4.3/75.4=5.7%;废水COD为2856g/L;氨氮为24.5mg/L。

3、实验结果与讨论

3.1正交试验条件及结果

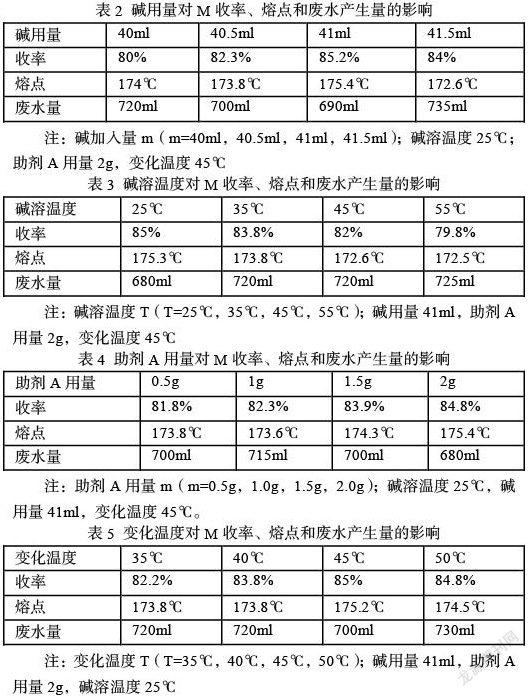

由于粗M提纯过程中,碱用量、碱溶温度、助剂A的用量及变化温度对M收率和质量影响比较大,所以实验条件选择碱用量、碱溶温度、助剂A用量及变化温度为变量,通过实验选择最佳的工艺条件,使收率和质量(以熔点数值判断)以及废水产生量处于最好的状态。

通过对M收率和熔点的测定以及废水产生量的考察,基本确定A3B1C4D3为最佳反应条件。即用碱量为41ml,碱溶温度为25℃,助剂A用量为2g,变化温度为45℃。

3.2以11号样品为基础的进一步优化实验

按照2.4的实验步骤,根据11号样品的实验结果,对影响M收率、熔点以及废水产生量的四大因素(碱用量、碱溶温度、助剂A用量、变化温度)进行进一步探索,结果列于下表2~5中。

从表2可以看出,用碱量在41ml,碱溶温度在25℃,助剂A用量在2g,变化温度在45℃时,一次收率和熔点都是最高的,废水产生量最少,因此,前面試验结果验证通过。

按照实验最佳工艺条件A3B1C4D3组合,作者用进行了8次实验(考虑到固碱更准确称量,实验选择固碱代替液碱),得到如下结果:

将以上8批变化后产生的黄树脂收集起来,称重共计60g,加入固碱13g,,加入废水500ml,再加入新鲜水200ml,升温到60℃溶解,50℃开始变化,最后变化液清澈透亮,得M41.9g,二次收率69.8%,熔点172.2℃,碱不溶物清澈透亮。

粗M共计905.4g,固碱用量216.2g,一次提取M765.4g,一次收率84.5%。二次用固碱13g,二次提取M41.9g,总收率89.2%。一次提取固碱消耗折合32%液碱为882g/KgM,总固碱消耗折合32%液碱为750g/KgM,一次提取树脂和二次树脂总和为46.4g。

4、结论

通过以上实验,改良后的酸碱法提纯M的工艺是可行的,与传统的几种方法相比,收率和熔点更高,质量更好;废水产生量更小。原材料消耗降低,水、电、汽、人工减少,产品成本大幅度降低,更具有市场竞争力。副产树脂量大幅度减少,减少了环境污染,是完全可行的。

参考文献:

[1]吴举祥.促进剂M合成工艺的技术进展[J].《化学工业与工程技术》2009,30(5):44-47

[2]尹志刚,陈培同,钱恒玉.促进剂M的合成及其应用进展[J].《合成橡胶工业》2007,30(5):398 - 402

[3]王奎亮,王爱娇,常淑娟.促进剂M清洁生产工艺技术进展.《橡胶科技》2013,第3期14-16

作者简介:翟建国,1969年2月14日出生,男,汉族,籍贯:河南省洛阳市汝阳县,大学本科学历,化工工艺工程师