综采工作面转角初采实践研究

史殿峰

(铁煤集团大兴煤矿综检车间,辽宁 调兵山112700)

随着矿井开采时间和开采深度的增加,大块的煤田逐步减少,且地质构造越来越复杂,利用原有巷道回收边角煤柱已成为延长矿井服务年限、提高回采率的主要方法;这样回采顺槽会出现拐弯折线,而综采工作面过拐点又比较困难,容易出现挤架、倒架、输送机难以管理,顶板难以控制等困难。为此必须对综采工作面转角技术进行探索与实践。

1 大兴矿N1E902 工作面概况

1.1 工作面整体概况

N1E902 工作面位于北一采区西北部,东北侧为F15 号边界断层;南侧为F43 号断层;西侧为fN1E-2 断层。工作面上部为N1E706 和N1E705 采空区,层间距为23 米。工作面下邻10-1煤层。煤厚为0.29 米,不可采,层间距为10.96 米。工作面工业储量48.2 万吨。工作面运输巷为机轨合一巷,设计断面为14.7m2,顶板采用锚(索)网联合支护,巷道两帮采用锚网联合支护。回风巷,设计断面为14.7m2,顶板采用锚(索)网联合支护,巷道两帮采用锚网联合支护。

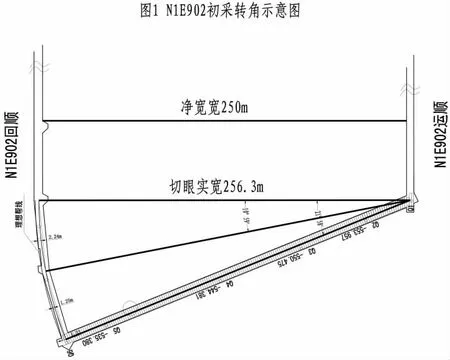

1.2 初采转角整体概况

N1E902 工作面掘进期间根据周围断层情况及相邻矿区回采情况,为增加原煤回采率,在掘进回顺顺槽时,弯曲延伸掘进93m。故N1E902 工作面初采时回顺为旋转开采,转角度数21.58°,预计回顺需转角推进93m。其中运顺:三角点标高为-562m,切眼至采止线共318m。回顺:三角点标高为-537m,切眼至采止线共411m。运、回顺长度差93m,前后高差25m,切眼平均坡度为6°左右为近水平煤层。旋转回采段原煤储量6.2 万吨。

2 工作面安装情况

2.1 工作面安装支架数的确定

工作面切眼有效长度S= 原设计长度- 机头预留空间- 加设输送短板宽度

= 256.3-0.2-0.375×2=255.4m

支架为169 架时长度为169×1.5=253.5m,输送机板缝总宽度设为1.5m。回顺空间剩余:255.4-253.5-1.5=0.4m,考虑伞形回采输送机会向回顺窜1.5m,故支架确定为170 架,放至在距切眼90m 的位置。

2.2 工作面安装方式

N1E902 工作面选用ZY6400/23/47 掩护型液压支架架型,共安装169 组。支架经过液压天吊组装后,经过各部绞车运输至工作面调向、安装。在安装过程中,根据工作面初采转角角度,将支架底脚由机尾至机头方向逐架偏移200mm,形成阶梯状布置。并且1#支架与端2#支架之间形成与转角角度一样的倾角。实现初期转角开采期间,工作面机头侧不动,工作面支架呈扇形趋势回采,并在回顺预留一组支架,待转角初采完毕工作面顺直后补充进工作面支架序列,最后达到工作面平直,整体进行推进。

图1 N1E902 初采转角示意图

3 初采转角方案

3.1 转角参数计算

按照常规综采工作面转角,需确定以下几个关键参数,即:

3.1.1 每循环割煤总刀数

m = f+ ( L - D - 2 g )/w =8

3.1.2 转角角度

a =arccos( L3/ L4)=21.58

3.1.3 每循环转角角度

b = arctg ( m - f ) Z /L =1.44

3.1.4 完成转角共需循环数

n = a /b=15

3.1.5 中心点前移量

T = nfb=21.6

式中m—— 每循环割煤总刀数,个;

f —— 每循环通刀个数/个,取1 个;

L —— 工作面平均长度/m,取253m;

D —— 输送机机头、机尾长度/m,取5m;

g —— 采煤机机身长度/m,取12m;

w —— 输送机可弯曲长度/m,取30m;

Z —— 采煤机截深/m,取0.8m;

L3—— 调斜开采时工作面长度/m,取250m;

L4—— 调斜结束后工作面长度/m,取256m;

可以得出结论,工作面按常规方法调斜,15 个循环后,方可完成转角任务。

3.2 转角回采方法

首先,按运顺回顺推进比例0:8 进行转角,并根据输送机实际窜动量调整为0:4、0:6、0:10 比例进行转角。工作面采取机尾双向割煤的方式转角,实行机尾多进,机头少进的转角原则,保证工作面转角时各处(机头除外)都有一定量的推进度。采煤机割透煤帮,机尾每遍进800mm,机头不动,工作面拉架时上线按需前移量拉直拉齐推溜,完成每遍转角,转角期间每推进4 个机尾,采煤机割一遍工作面煤帮,及时调整支架状态。

割煤时,在机尾斜切进刀和在25#、75#、125#支架处(返刀位置)斜切进刀。推溜时采用单向向机尾方向推溜,采煤机割透第一遍机尾退出时,将机尾过渡段推直,采煤机进刀割透第二个尾向机头割煤时,机尾处溜子不推,待采煤机到达返刀位置后,从返刀位置开始向机尾推溜,形成过渡段,采煤机反向向机尾割煤,采煤机机身后正常推过渡段。

4 转角存在问题及解决方法

4.1 输送机的控制

4.1.1 向机头侧窜动

因转角回采过程中,机尾推进多,机头按一定比例推进或不推进。这就造成输送机过渡段逐渐向机头方向窜动,导致输送机机头出货口逐渐变小,满足不了正常的回采出货。这就需要选择靠输送机机头侧最近一块带天窗的中板断开输送机上、下链条,并撤出此块中板,加设375mm 短板,并根据机头缩进量来确定加设板数。

4.1.2 向机尾侧窜动

输送机向机尾侧窜动时,必须观察好输送机机头与转载机搭接状态,及时调整转载机、端头支架位置向工作面软帮靠拢。也可以调整机尾与机头超前差,多割机尾,保证输送机出货口距离后,正常顺直、推平输送机。

4.2 液压支架的调整

4.2.1 在安装的过程中,使液压支架与输送机安装角度尽量垂直或向机头扭3~5°,并支架与支架间相差200mm。且20 号支架向机头安装角度可由10°直至与运顺端头支架平行(22°),形成扇形达到合理的角度和间隙。

4.2.2 在回采过程中,支架操作工必须对支架的扭矩进行严格控制,及时用支架侧护板调整支架间隙与扭矩,符合扇形回采的运动轨迹,保证输送机平直的推进。同时对机尾架、机头1#架、端头架进行密切监控。控制好与硬帮之间的距离。必要时,采取开帮、调正支架等方法确保回采工作的顺利进行。

4.3 回顺开帮管理

转角回采工作面呈扇形回采走势,机尾支架与回顺硬帮距离呈渐进缩小和渐进增大的趋势。除观察好机尾走势及上述解释预留支架外,需对硬板侧进行开帮作业,以保证机尾支架与硬帮的距离。

4.4 转角期间顶板管理

因转角期间,机头侧几乎不进行推进,但支架每个循环都需进行扭矩的调整。这就导致支架对顶板进行重复性的升架、降架,对顶板破坏性较大。故回采时,必须对工作面机头附近35 组支架机尾后三角点的顶板、煤壁加强综合管理。采取的措施有:

(1)3#~35#支架梁端距超500mm 时,必须在顶梁前打锚索Φ22×5300,间距3.5 米,两根锚索中间补打1 根Φ22×2200锚杆,片帮超800mm 时,打帮锚杆护帮,间排距1 米,上大拌头木托盘。

(2)2#与3#支架间顶板破碎时,根据2 组支架尾梁开合情况进行补强支护,防止采空区矸石进入工作面,补强时采取顶梁铺金属网或背大拌(工字钢)补强支护。

(3)转角期间,机尾支架距硬帮宽度为2 米以内时,在机尾支架顶梁上背横大拌棚支护,距离超过2 米时,背横圆木棚支护,距离超过3.5 米时背工字钢棚支护,背棚时棚距均为1 米,要求1 梁3 柱,使用泵压升严升实。

(4)机尾三角点宽度达到加架条件后及时加设支架以利于维护顶板。

5 结论

5.1 通过对工作面现场条件进行分析和以往转角开采数据及经验进行总结、比较、针对现场实际情况,合理采取了安装、转角回采方案,并且给工作面初采转角工作预留出调正的空间,针对可能出现的问题采取了有效的解决方案。

5.2 将转角开采的方案与科学的施工组织成功运用到了实践过程中,使得N1E902 工作面初采转角圆满成功,回采原煤6.2 万吨,取得了良好的经济和社会效益。

5.3 在复杂条件下转角开采的顺利实施,提高了煤炭资源回收率,拓宽了综采工作面适用范围和工作面设计思路。为在复杂条件下,灵活布置综采工作面,增加工作面回采率,提高矿井综合单产,提供了宝贵的经验和实例。