AGV小车在商用车车架装配中的应用

马琳 陈昭 魏明斐

(东风商用车有限公司,十堰442000)

1 前言

自动导引小车(Automated Guided Vehicle,AGV)指在工业中能够按照导引路径,无人驾驶的运输车。此技术于20 世纪50 年代诞生于美国,随着工业技术的不断的发展,20 世纪90 年代后期在国外的制造业上使用普遍。进入21 世纪,我国的汽车制造业蓬勃发展,AGV 技术多应用在汽车装配制造业自动搬运,物流运输方面。主要介绍AGV 小车在东风商用车车架装配过程中的应用,装配过程中进行车架装配运输,确保车架主要的装配尺寸满足车架外宽在±3 mm 以内,吊耳同轴度在Φ2 mm,输送节拍上实现自动控制。且此装配使用的AGV 定位小车具有运输、调整车架纵梁定位、夹紧、纵梁外倾角同步开合控制等功能,保证了车架关键特性,提升了装配质量。

2 车架原有装配小车介绍

车架传统装配线使用桥式链+装配小车(图1)的形式进行车架装配。车架纵梁卧铆完成零件铆接后,纵梁和横梁在桥式链上的小车上进行合梁装配。再通过桥式链将装配小车上的车架输送到车架装配的各个工位,完成后续的铆接、螺栓等作业。传统的车架装配线长度为100~145 m,每2个小车间距离是固定的(3.8 m、4.2 m 交替,4.2 m、5.6 m 交替,4.6 m、5.6 m 交替3 种小车布置)。小车宽度也限定在960 mm 以内。而我们现有7 大平台的车架从6 m 到11 m,宽度从850 mm 到1 020 mm。装配小车的柔性化程度低,很多车架在此装配线的通过性极差,时常发生车架从装配小车上掉落、碰撞事故。在长期使用过程中,车架装配小车的表面磕碰变形严重,导致车架装配过程的相关尺寸(车架外宽、吊耳同轴度等)无法保证。维修不方便,需要相关人员钻入地沟进行维修。小车无法连续输送,间歇式输送效率低下,无法适应车架装配的节拍,亟需改善。

图1 桥式链装配小车

3 车架装配AGV小车设计

3.1 车架装配AGV小车组成

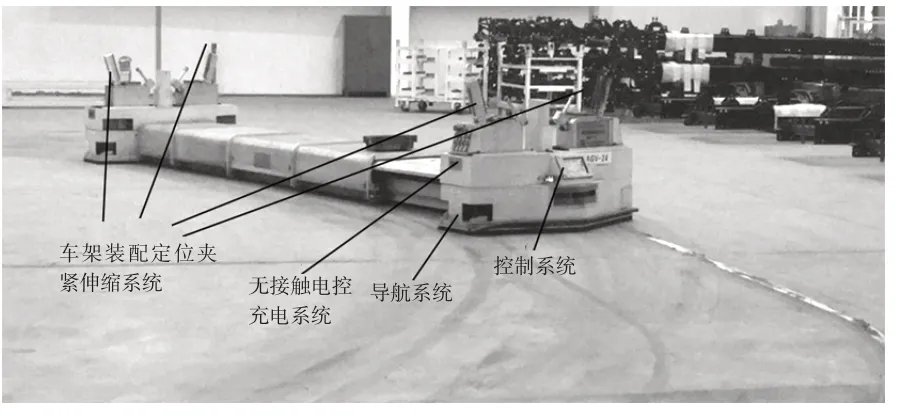

车架装配AGV小车单车承载≥5 000 kg,小车运行靠磁带导引行驶路线,每个小车均能够自动充电,同时带有光电信号独立控制及无线局域网通讯传输控制功能。如图2 所示,车架装配AGV 小车,主要分为如下4个部分,导航系统、无接触电控充电系统、控制系统、车架装配定位夹紧伸缩系统。

3.1.1 导航系统

新建车架装配车间地面贴上磁条,AGV小车按照磁条位置行驶。AGV 小车行驶轨迹可以通过软件程序更改或者磁条粘贴位置更改。在AGV 小车前端底部装载有专用磁导航,磁导航传感器结构小巧,抗干扰性强、维护方便,导航灵敏,精度高。AGV 小车空载时,前后行驶的小车通过红外感应,保证小车之间的安全距离,避免发生碰撞。可以根据需要,通过小车上的控制面板,更改参数调整前后车的间距,保证车距在安全范围内。当AGV小车进入到车架装配段时,自动感知行驶的区域,自动关闭障碍报警,防止错误报警。AGV小车行驶中发生偏离轨道时候,脱线保护功能开启。行驶中发生故障,AGV会立即制动停车,并发出脱线报警。

图2 车架装配AGV小车

3.1.2 无接触电控充电系统

AGV 小车供电方式为高倍率大容量锂电池,该种电池一方面在短时间内可提供较大的放电电流,在AGV 启动时可提供较大的加速度;另一方面该种电池的最大充电电流可达到20 A,使用大电流充电即可减少电池的充电时间,AGV 的充电运行时间比可达到1∶5,返回路线布置无接触供电系统用来充电,AGV 小车加装取电器,小车电池容量及充电系统设计满足整线AGV 连续运行要求;此外,AGV 小车自动检测电池容量,电池容量即将不足时,发出声光报警提示。

3.1.3 控制系统

AGV 小车控制系统接收和存储扫描设备发送过来的车架纵梁和内梁型号信息流并进行一一对应,实时记录装配过程信息并按产品对生产数量进行实时统计(包含时间戳),统计信息所在数据块允许总控系统访问、分析、处理和统计。控制系统对小车进行编组控制,对各小车进行编码和识别。AGV 小车的启动与停止必须受控于设备整体的控制系统。同时,该装置需向上提供其运行及故障状态信号。实时统计信息发送给装配线总控系统,为接入信息系统提供信息支撑,同时显示、设置和调节各小车的运行速度。

3.1.4 车架装配定位夹紧伸缩系统

AGV小车前后支撑位置间距可调,满足所有车架产品承载位置柔性化,调整范围为4 500~10 500 mm(可两段式伸缩),调控方式快捷方便;AGV 小车控制在进入返回通道前需实现自动缩短一定长度,在进入主线体纵梁合件上线工位停止前需实现根据车型信息自动调整好前后支撑位置;机构可实现纵梁定位、夹紧、纵梁外倾角同步开合及车架装配过程中外宽、对角线、同轴度、平面度等车架质量要求控制功能,结构可靠、动作高效;支撑面整体需水平,接触面对油漆件具有防护功能;AGV 小车支撑面高度设计与车架高度相结合适宜人员作业。

3.2 AGV车架装配定位小车控制系统

AGV系统配有上位监控系统(图3)。主要功能包括AGV小车单个或多个行驶状态控制,实时行驶状态跟踪,相关数据进行采集,传输到上位监控系统的屏幕上进行显示,数据包括AGV在车架装配线数量、行驶位置、线下等待数量和电量监视等,可以实时调整AGV 小车之间的间距,避免追尾等事故发生。线上AGV小车具有无线通讯功能,可以跟上位监控系统进行通讯和传输数据,实现与上游的MES(生产计划系统)、MTDP(工艺数据制造系统)等数据系统通讯,实现装配线上车架信息的自动统计与定位、完工信息的自动统计及反馈和AGV小车伸缩长短工艺参数的自动调整。每条车架装配线均设有AGV小车的独立分控系统。AGV小车控制设有小车系统的控制画面,能手动设置AGV小车夹具参数配方或读取生产信息系统车架生产信息自动生成并保存夹具参数配方。通过先进的超高频RFID 读卡系统,对埋设的电子地面进行读取,以实现AGV小车的位置控制及动作指令。采用超高频的读卡系统,可实现更大的读卡距离和更高的可靠性,避免电磁干扰对地标读取的影响。每台AGV小车配有无线通讯装置,可以实现小车间点对点通讯,自动实现交叉路口的避让、防撞。独立的通讯方式最大程度的避免了对中控系统的依赖,大大提高了系统的可靠性。

图3 AGV车架定位小车控制拓扑

4 AGV 车架装配小车在车架装配车间应用方案

西坪车架建设二期项目考虑到张湾厂区桥式链小车的相关弊端,引入带有车架装配定位系统的AGV 小车,同时减少了地面的相关施工,节约了费用,满足了二期建设提速及车架装配质量提升要求。车架装配车间设计有2 条车架装配线,装配线AGV 小车运行轨迹为地面环形回转,返回2 条线共用1条行走通道。每条装配线AGV小车15台,主线体工位12台,剩余3台用于返回衔接。线体AGV小车为间歇式输送,主线体输送速度≥30 m/min,输送平稳前提条件下,速度越快越好,返回电机加速返回,满足节拍生产一个流。

4.1 AGV小车行驶路线设计

集配路线的确定是根据已有装配车间空间大小以及车架装配工艺要求,在线体上布置12 个工位。分为图4所示的A~B、D~C、H~I的直线路线3 段,其中D~C 段属于共用段,E~D、B~C、D~H、I~C为4段弧线段。共同构成“OO”形状,装配线体在3段直线间,属于AGV小车车架装配段。

图4 AGV车架装配小车行驶路线

4.2 AGV车架装配小车数目确定

AGV车架装配小车数量需求具体计算公式如下:

式中,N 为返回AGV 数量需求;S 为AGV 车架装配小车行走路程(图4 所示A~B、D~C 的直线段2段,E~D、B~C 的2 段弧线段,S 为上述4 段路线之和);V 为AGV 与车架装配线装配速度最佳匹配的行驶速度。

线上12 个工位,共计12 台小车。单条线AGV小车总数为返回段的数量+12,经过计算,返回段需要布置3 个AGV 小车,每条线体总数为15 个,2条车架装配线共计30 个AGV 小车。

4.3 障碍物传感器设置方案

如图4 所示,AGV 小车的最大外宽1 468 mm,AGV障碍物传感器检测区域划分范围为G~B~C~D~E、A~F,区域设置1种障碍物传感器检测区域,区域范围为车宽每边0~400 mm;E~A,F~G 段设置另1种障碍物检测区域,区域范围为车宽每边0~50 mm,AGV 运行至E 地点(升降机护栏入口处)切换地标,读到该地标后,该区域范围自动切换为车宽每边0~50 mm,运行至A地点(升降机护栏出口处)切换地标,读到该地标后,该区域范围自动切换为车宽每边0~400 mm;运行至F 地点(装配线第3 工位卧铆工位入口)切换地标,读到该地标后,该区域范围自动切换为车宽每边0~50 mm,运行至G 地点(装配线第4工位卧铆工位出口)切换地标,读到该地标后,该区域范围自动切换为车宽每边0~400 mm。F~G(装配线第3、4 工位卧铆工位)段区域,运行安全风险较大,由于AGV较重,惯性较大,遇到紧急情况时在50 mm 内不可能立即停车,会对线边人员及设备造成危险,此区域增加线边护栏,保护操作人员安全。

图5 AGV车架装配小车车架定位

4.4 AGV装配定位小车对车架装配的改善

为便于AGV 小车在车架装配过程中对车架进行定位装配(图5),在产车架纵梁腹面,统一增加1个直径为Φ21 mm 定位圆孔,采用销棒在装配时候进行定位。装配时的装配过程变为AGV 小车根据上控系统提前输入的车型号的车架长度、宽度、定位孔位置参数,再根据MES传递过来的车架装配顺序进行比对,AGV小车自动伸缩到车架总成适合的长度和外宽,满足根据车架1 080 mm/800 mm、940 mm/850 mm、860 mm 外宽尺寸自动调整。AGV 小车装配过程为纵梁放入小车、小车立梁、插定位销、小车夹紧、控制外宽、塞入横梁、车架拼装。

4.5 AGV装配定位小车对车架倒运物流的改善

AGV 小车输送到车架装配完成后,通过总控系统对AGV 小车进行发交控制联动。车架装配完成后,AGV 小车行驶到车架发交EMS 线附近,由天车吊运车架至车架发交EMS 线,通过EMS 线转运至总装线体,从而满足车架装配线和总装线体的生产节拍。

通过此AGV 小车与EMS 车架发交线的联动,物流倒运上,省去了原有的大卡车对车架倒运至整车装配线的过程,直接由AGV+EMS 倒运。每天倒运节省费用达到1 235 元(双班生产、车辆使用费用、人工成本),一年物流成本约节省30 万元。

5 结束语

AVG 车架装配定位小车使用近2 年来,车架装配质量、物流效率也得到了提升,带来了巨大的经济效益。此应用可以推广到工业制造的相关领域,解决类似的装配和物流方面的问题,有一定的应用前景。