碳化硼基复合陶瓷制备工艺与研究进展*

王继凯 茹红墙 张翠萍 岳新艳

(东北大学材料科学与工程学院 沈阳 110819)

前言

材料作为人类社会生存进步的重要物质基础,和人民的生产生活、国家的经济发展、以及国防领域都息息相关,新材料技术已经成为衡量一个国家的科技水平和工业发展的重要指标。随着现代科学技术的飞速发展,人类社会对材料的性能也提出了更高的要求,在一代代学者的努力下,已经研制出了多种新型材料。

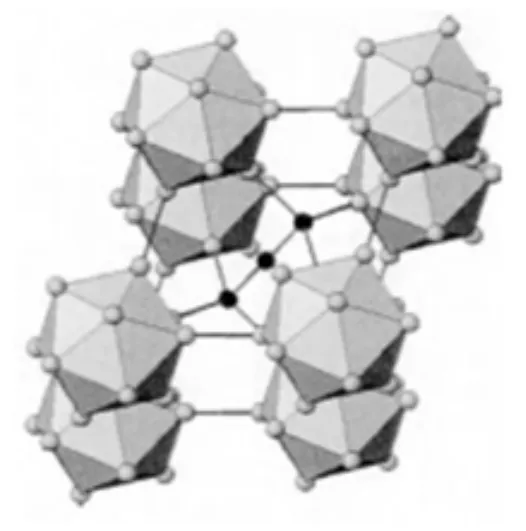

碳化硼迄今为止已经有了近170年的发展历史,其原子结构近年来已被广泛研究,其主要的晶体结构是12个原子组成的二十面体和在二十面体上的连接的一个三原子链,该结构也被称为六角结构,碳原子和硼原子在六角结构上能互相取代,这也导致了碳化硼具有很多种同分异构体。由于碳化硼晶体结构的特殊性决定了其具有很多优异性能,比如熔点高、硬度高、密度低、热稳定性能好、耐磨损,抗化学腐蚀能力强和中子吸收能力强等,碳化硼陶瓷材料正日益彰显出广阔的发展应用前景。

图1 碳化硼的晶体结构

碳化硼陶瓷的制备工艺大致分为粉体制备、成形、烧结、后续加工处理等流程,其中粉体成形工艺以及烧结方法是十分关键的步骤,对成品的最终性能具有极大影响。而要获得高性能的陶瓷材料,素坯的优劣是先决条件,因此合理选择成形方法至关重要,主要有干压成形、凝胶注模成形以及等静压成形几种。笔者总结了碳化硼复合陶瓷的主要成形和烧结方法,并对其应用做出全面的综述。

1 碳化硼粉体的成形方法

1.1 干压成形

干压成形是制备碳化硼陶瓷坯体经常使用的一种成形方式。将粉料和少许粘合剂混合后造粒,放入模具内,在压力机上施加压力,粉末颗粒在模具中互相靠近,并在内摩擦力的作用下紧密结合,形成具有一定形状的坯体,根据样品厚度的大小可以分为单项压制和双向压制,当样品厚度较小(<3 mm)大多采取单向压制,当厚度较大可以采取双向压制。压制过程中一般选用钢模压制,因为钢模压制的成本很低,适合大批量的工业生产。钢模压制在操作过程中经常遇到的问题是粉体容易产生团聚,脱模后不容易正常复位,这主要是由磨具不够光滑和粉料间的摩擦洗漱过大导致,可以在粉料中适当添加润滑剂以改善此问题。

干压成形对坯体性能的影响因素主要有以下几个方面:

(1)粉体的性质,例如粉体粒度、形状和含水量等;

(2)添加剂的种类和添加量,合适的添加剂能够起到提高粉体的流动性、提高填充密度的作用,使粉体分布更加均匀,从而实现提高坯体的成形性能的目的;

(3)加压方式,由于颗粒之间存在内摩擦作用,且粉体颗粒和模具内壁的摩擦都会造成压力的损失,单向加压更容易使坯体的密度分布不均匀,为解决这一问题,可以采用双向加压的方式;

(4)压制压力,在一定的压力范围,压力增加有利于提高压坯密度,但是当接近密度的极限值时,增加压力就无法起到提高密度的作用,反而容易导致压坯出现层裂现象,甚至损坏模具。对于碳化硼结构陶瓷来说,压力在70~100 MPa较为合适;

(5)保压时间。为了让气体能够有效排出,使粉体分布均匀,一定要有足够的保压时间。李圆圆等[1]采用橡胶模压制方法在250~550 MPa下压力制备碳化硼锆合金坯体,随着压力的增加,烧结体相对密度从95.8%提高到98.3%。他们分析原因是高压使得坯体密度提高,颗粒间距缩小,在烧结过程中传质的路径缩短。

1.2 凝胶注模成形

凝胶注模成形是将陶瓷粉体与有机单体、交联剂、分散剂充分混合,制成低粘度、高固含量的浓悬浮体,加入引发剂和催化剂,倒入非孔模具中,加热,诱导有机单体聚合形成三维网络凝胶结构,原位固化得到高强度、高密度、成分均匀的陶瓷素坯。董善亮等[2]人选用琼脂糖大分子作为凝胶体系、聚丙烯酸作为分散剂,利用凝胶注模的成形方法制备B4C素坯,探讨了分散剂添加量对浆料粘度的影响。试验结果表明,浆料的粘度随着分散剂添加量的增加,呈现出先减小后增加的趋势,原因为适量的分散剂能够吸附在粉体颗粒的表面,使相邻的颗粒存在同向的电荷而分散,但是如果分散剂添加量过多,会使浆料中的颗粒产生团聚,该体系下的分散剂最佳添加量为0.15%,此时浆料粘度最低,同时探究了固含量对浆料粘度的影响。结果表明,B4C 浆料的固相含量为45%时最佳,符合凝胶注模的成形要求,当固含量较少时,陶瓷在干燥过程中极容易产生开裂现象,为了提高强度,减少开裂,应尽量提高固含量,但是固含量较大,反而会导致浆料的流动性降低,成形不均匀。夏丰杰[3]选用正辛醇作为分散介质,加入量为3%时,制备了固含量为55%的碳化硼浆料,素坯的最大抗弯强度为38 MPa,另外,他对浆料在加入引发剂之前进行了真空脱气处理,发现真空脱气显著提高了素坯的抗弯强度,这是因为脱气能够去除氧气,消除了氧气对单体聚合的抑制作用,同时提高了素坯的体积密度,使素坯不容易断裂。

1.3 等静压成形

等静压成形是将待压试样放于容器中,利用液体能够均匀传递压力的性质,对试样从各个方向进行均匀加压,得到致密坯体的方法。Weifang Du等[4]向碳化硼粉体中添加适量的AlB12,采用冷等静压成形方法制备出了多孔碳化硼陶瓷材料,其抗弯强度和硬度分别为457 MPa、1 870 kg/m2。结果表明,冷等静压对后续烧结有比较显著的影响,能够较大程度地提高材料性能。

等静压成形虽然效率低,但是却具有很多明显的优势:

(1)可以制备细长形、空心管等形状复杂的产品。

(2)压坯的密度和强度高,内部结构均匀,尺寸比例和形状没有大的变化,便于加工运输。

(3)可以选用较干的粉料,不必或少用粘结剂和润滑剂。

(4)模具材料是可以橡胶和塑料,制作方便、成本低廉。

2 烧结方法

2.1 无压烧结

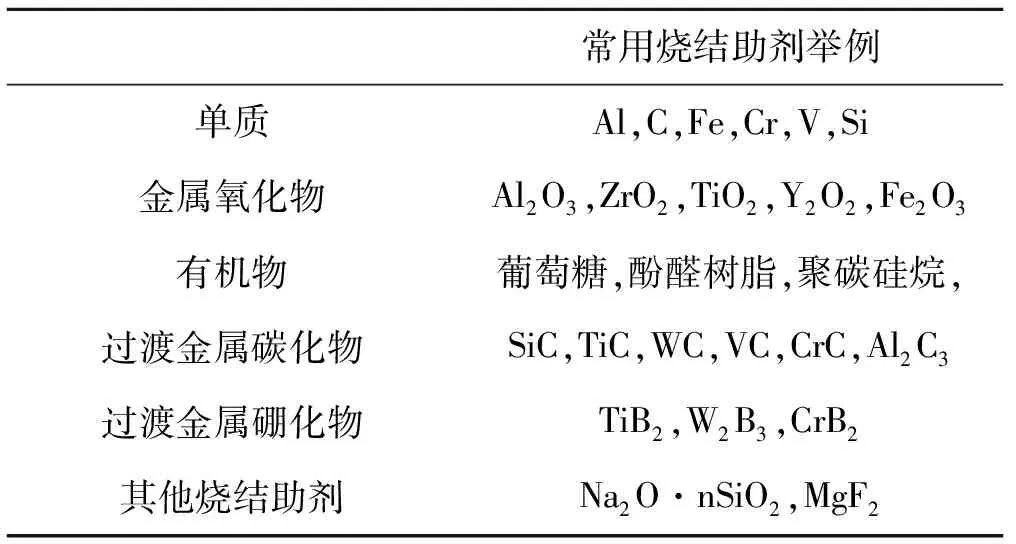

无压烧结是一种常规的烧结方法,它是指在常压状态下,将成形后的坯体放置于常压烧结炉,按照设计的烧结温度和一定的气氛条件下,坯体经过物理化学变化,成为体积稳定、具有一定性能的致密块体,这是最常用,也是最简单的一种烧结方式。为了促进烧结,通常需要加入烧结助剂,如金属单质、氧化物、硼化物等,能够起到除取碳化硼颗粒表面的氧化层,降低烧结温度,抑制晶粒长大,提高力学性能等作用。常用的烧结助剂如下表1所示。

表1 碳化硼陶瓷常用烧结助剂

L Levin等[5]采用Al作为烧结助剂,在2 190 ℃下烧结1 h,烧成的碳化硼陶瓷弯曲强度达到了350 MPa,硬度最高达2 500 HV。史秀梅等[6]选用Al2O3和Y2O3作为碳化硼陶瓷的烧结助剂,探究了复合烧结助剂对碳化硼陶瓷组合和性能的影响:当添加量为0.75%时,经过2 250 ℃的高温烧结,烧成后的陶瓷相对密度达到了96.4%,抗弯强度为360 MPa,硬度为26.47 GPa。促进烧结的主要原因是在烧结过程中产生的Y3Al5O12液相大量分布于碳化硼晶粒周围,使组织变得更加致密,碳化硼的晶粒细小且形状趋向规则,有利于气孔的排除。

无压烧结碳化硼陶瓷由于工艺简单、成本较低,烧结条件没有太多要求,广泛应用于大规模的工业生产,但是由于烧结温度高,晶粒容易过度长大,使烧结过程难以控制,产品性能不稳定。

2.2 热压烧结

热压烧结是将混合均匀的碳化硼粉末装入到高强石墨模具内, 放置于热压烧结炉中,在对样品加热的同时进行加压,从而烧结形成致密而均匀的陶瓷制品,是成形和烧结过程相结合的一种烧结方法。

唐军等[7]采用热压烧结工艺,以TiB2作为烧结助剂,当添加量为30%时,碳化硼复合陶瓷的抗弯强度达到了725 MPa,相比于单体B4C,提高了65%,断裂韧性最高为6.7 MPa·m1/2,TiB2和基体B4C热膨胀系数不匹配导致裂纹偏转,吸收了更多能量,是断裂韧性提高的主要原因。杜贤武等[8]探究了粉末粒径对碳化硼陶瓷热压烧结致密性和力学性能的影响,他们采用粒径为200 nm的碳化硼粉末,经过1 850 ℃热压后保温1 h,得到的碳化硼陶瓷相对密度为90.5%,硬度为17 Gpa粉末粒径的减小主要降低了陶瓷中的气孔数量,晶粒尺寸细小,微观组织得到明显改善,从而提高了材料的致密性和硬度。

热压烧结制备的碳化硼陶瓷显微组织优良,致密化程度高,力学性能优异,但是还存在着工艺较复杂、生产规模小,效率低等缺陷。

2.3 高温等静压烧结

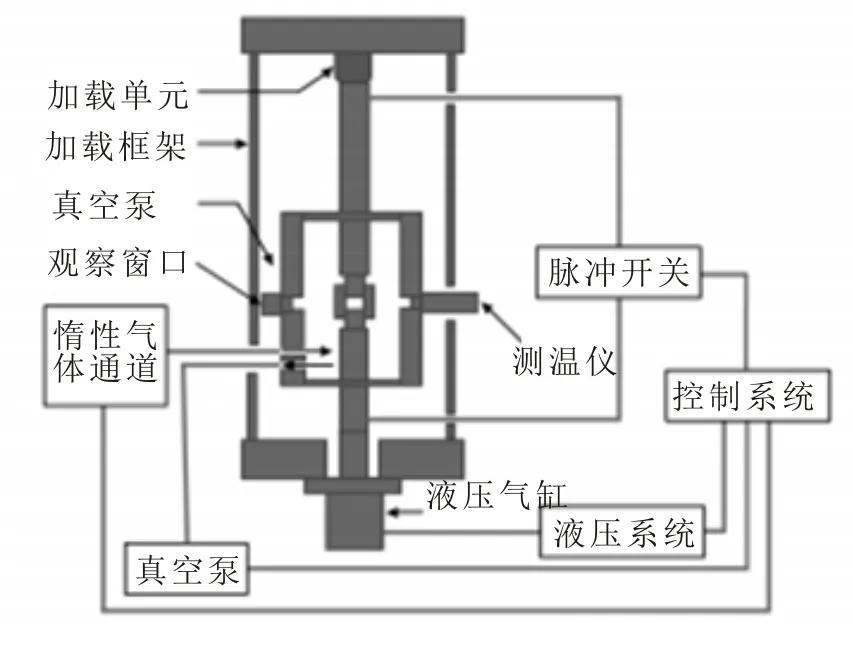

图2 放电等离子烧结设备示意图

高温等静压烧结(HIP)是通过气体介质在高温的状态下同时对试样施加压力,使陶瓷粉末、坯体或者预烧体在各个方法受到均匀的力,实现致密化的一种烧结方法。常用的气体介质是氩气或氮气,气压通常为几十到几百兆帕。这种烧结方法能够在较低温度下制备高强度、高致密性、形状复杂、尺寸精确的陶瓷部件。唐国宏等[9]选择TiB2和W2B5作为B4C的弥散相,通过热等静压烧结(T=1 700 ℃,P= 150 MPa,t=30 min),制备出的碳化硼陶瓷的抗弯强度高达1 030 MPa,断裂韧性为5.6 MPa·m1/2。经分析是由于弥散相和碳化硼基本界面结合较弱,并且热膨胀系数不匹配,冷却过程中产生较大的内应力,使裂纹扩展沿界面进行,裂纹扩展路径的曲折化是碳化硼陶瓷力学性能提高的主要原因。

2.4 放电等离子烧结

放电等离子烧结(SPS)是将特定烧结电源和压制压力施加于烧结粉末,集活化、热压、加热为一体,制备高性能陶瓷,是一种快速烧结方法。具有升温速率快,烧结时间短,结构均匀,成品晶粒细小等特点。另外,SPS通过有效放电能使颗粒产生局部高温,表面熔化,能够去除颗粒表面的氧化膜。

Bonomol I等[10]选用TiB2作为烧结助剂,利用放电等离子烧结制备了B4C基复合陶瓷,抗弯强度为230 MPa,维氏硬度最高为54 GPa,平均断裂韧性为4.81 MPa·m1/2,魏红康等[11]研究发现,烧结压力和保温时间对碳化硼陶瓷放电等离子烧结的性能有显著影响,烧结压力提高至50 MPa时,试样的致密度逐渐增大,但是受石墨模具强度的限制,无法进一步提高压力。随着保温时间的增加,材料力学性能提高,分析认为,由于保温时间增加,使试样内部的气孔减少,晶界强度增加,断裂方式由沿晶断裂转变为穿晶断裂,这是力学性能提高的主要原因。

2.5 反应烧结

反应烧结碳化硼陶瓷是用碳化硼粉末和有机粘结剂混合均匀,通过将硅、铝、镁等熔融金属及其合金在真空环境下熔渗到碳化硼预制体中,从而实现陶瓷素坯的致密化。

与传统的烧结方法相比较,反应烧结碳化硼陶瓷的优点有:①能够生产形状复杂且几乎零收缩率的大尺寸制品;②制造成本较低,可以实现在工业上大规模的生产制造;③烧结温度低、时间短,可以有效地抑制烧结制品在高温下发生的诸多不利反应与变化。例如会引起晶粒的粗化与异常长大,不利于气孔的消除,从而导致的大量残余气孔使材料致密度受到一定限制等后果。

2.6 其他烧结方法

微波烧结是指利用微波直接与物质粒子(分子、离子)发生作用,将微波能转化为材料内部的热能和动能,使材料整体均匀加热至一定的温度,实现致密化烧结的方法,具有升温速度快、烧结温度低,细化组织,提高性能,安全无污染等优点,被称为新一代烧结方法。Anthony Thuault[12]通过微波烧结制备了B4C/SiC复合陶瓷。烧结过程在氩气氢气气氛下进行,制备的复合陶瓷除了B4C和SiC相外,还含有少量的Si相,平均硬度值为22 GPa,和传统的反应烧结制备的陶瓷硬度差别不大,可以通过调整原料配方,减少残余Si的含量来提高其力学性能。

除此之外,还有超高压烧结、等离子束熔融法等烧结方法,得到的陶瓷制品性能优异,但是由于工艺复杂、设备和技术要求高,生产成本高昂等原因,目前难以实现大规模工业化生产。

3 应用

3.1 国防领域

碳化硼陶瓷主要应用于防弹方面,和其他材料相比,具有轻质、硬度高等优异的性能,是制作防弹头盔,防弹背心的最佳材料,在武装直升机和坦克的防弹装甲,轻质装甲上也发挥了显著的作用,能够有效抵御炮弹的袭击。制作防弹陶瓷重点需要考虑三方面因素,分别是性能、质量(面密度)以及成本。需要在这3种因素之间达到一种平衡,即在满足防弹性能的前提下,将密度和成本做的更低,才能更好地满足需要。景德镇特种陶瓷研究所成功研制出高性能B4C陶瓷,为我国提供了一种新型的轻质高性能防弹装甲产品,但在国内碳化硼陶瓷防弹领域的应用大部分处于试用阶段,市场还未被完全开发,具有很大潜力。

3.2 化学领域

碳化硼的化学性质稳定,在600 ℃下几乎不发生氧化反应,当温度在600 ℃以上时,表面会被氧化形成B2O3薄膜,可以阻止B4C进一步的氧化,因此能用作耐火材料中的抗氧化剂。碳化硼可以作为合金的硼化剂,在高温下能够与合金反应生成一种硼化物薄层,该薄层作为增强材料,能够有效提高合金的耐磨性能和强度等。

3.3 耐磨领域

因为碳化硼具有耐磨损,不和酸碱发生反应,耐高温高压,在极端条件下仍具有优秀的性能,用于各种工业喷嘴,使用寿命长,性价比高,逐步取代传统的硬质合金、氧化铝、氧化锆等材质的喷嘴,成为了喷砂加工业的最佳选择,在硬质合金玻璃等材料的研磨抛光等加工领域也有广泛应用。

3.4 核能领域

因碳化硼中子吸收能力强,不会形成放射性同位素,是理想的中子吸收剂,在核工业中备受青睐,主要应用包括制作硼碳砖,防止放射性物质的外泄;碳化硼经过常压烧结后,制成块状,能够用于核反应堆的屏蔽材料,也可制成控制棒,调节棒等,控制核分裂的速率。

3.5 航天航空领域

碳化硼的耐酸碱性和耐磨性好,能够用于制备火箭液体发动机燃料的流量变送器轴尖;陀螺仪对于飞行器中的惯性导航和惯性制导系统是极其重要的部件,在陀螺仪中添加碳化硼可以有效增加使用寿命。

4 总结与展望

近几十年来,科学技术飞速发展,尤其是电子信息技术、计算机技术、空间技术、生物纳米技术的进步,迫切需要新型材料。特种陶瓷是最有发展前景的重要材料之一,而碳化硼陶瓷由于性能优异,能够在各种工作环境下应用,在众多领域具有特殊的使用价值。但是仍然存在着断裂韧性差,生产成本高,烧结温度高,机械加工困难等缺点,严重制约了碳化硼陶瓷的大规模应用。因此,今后需要按工业化生产要求,优化原料配方,不断完善和发展制备烧结工艺,调控结构和性能,在降低生产成本的同时,提高使用性能,使碳化硼陶瓷得到更为广泛的应用。