超薄罩面沥青混合料路用性能试验研究

赖士谦

(福建省交通科研院有限公司,福州 350004)

1 引言

高等级公路路面在长期通车运营过程中, 因道路交通量日益增大、重载超载现象多,且受恶劣天气的不断影响作用下,路面会逐渐形成功能性损伤,具体表现有路面老化、表面脱落、坑槽、车辙、沉陷和推移拥包等,且路面损伤会随着通车时长的增长而不断加剧。 因而在公路运营3~5 年后,需及时进行预防性养护,以避免路面病害的进一步扩散[1]。

薄层罩面作为一种优良的沥青路面预防性养护技术,可以修补15 mm 内的轻微车辙损伤,并整体提升路面抗滑耐磨性能,延长路面使用寿命[2],且薄层罩面施工期短,对交通影响程度较低[3],薄层罩面对恶劣环境的适用性较强,且高温稳定性优异,适用于我国大部分地区[4]。按照厚度划分,一般将薄层罩面分为薄层(25~30 mm)、很薄(20~25 mm)、超薄(15~20 mm)[5],其中超薄罩面的施工工艺较为复杂, 首先需要将不连续级配的改性热沥青铺筑于高分子聚合物改性沥青粘层,随后借助同步摊铺机,将粘结层聚合物改性沥青的喷洒和磨耗层沥青混合料的铺筑同时进行,最后利用压路机碾压密实[6]。其主要特点为集料多碎石、级配不连续,石料中粗集料占比达七成以上[7]。

本文采用GT TECH 超薄路面技术, 在沈海高速复线漳州段进行试验段施工,通过在旧路面上新建路面表层,重构路面抗滑性能,改善平整度,加铺在沥青面上时阻止原路面的老化,恢复路表功能,延长路面寿命。

2 材料与配合比设计要求

2.1 材料要求

(1)粗集料要求

粗集料(3~6 mm)应尽量选择坚固性较强的玄武岩或辉绿岩,软石占比应小于1%,摒弃粘附性较低、硬度较低和表面较光滑的石料,如花岗岩、石灰岩等。

(2)细集料要求

细集料(<2.36 mm)的选取应满足百分百由破碎施工而成的石料,如机制砂等,有较强的的粘结能力,表面杂质少且未经风化。

(3)填料要求

填料建议选取无法被水浸润的憎水性石料, 如石灰岩等,并将其磨匀摩细得到纯净干燥的矿粉。

(4)纤维稳定剂要求

纤维稳定剂的掺和占比应由沥青总量的质量百分率决定,一般情况下用于开级配抗滑表层(OGFC)的纤维含量不低于0.2%,若必要可提升其掺量,可接受误差范围一般控制在±5%。

(5)粘层油要求

粘层油材料选取为超薄路面专用特种改性沥青,为使得粘层油能够与包裹集料的沥青油膜结合, 应使粘层油具备较强的渗透性和相容性。 借助粘层油优异的高粘、憎水等性能,可以从本质上提高混合料中各个集料间的粘附性, 保证旧路面与新罩面层形成一个紧密粘结的完整体系。 粘层油的施工工艺应选择分步施工,先喷洒粘结层,再铺筑沥青混合料,在摊铺时应注意不损伤粘层油结构。

2.2 混合料配合比设计

(1)级配范围

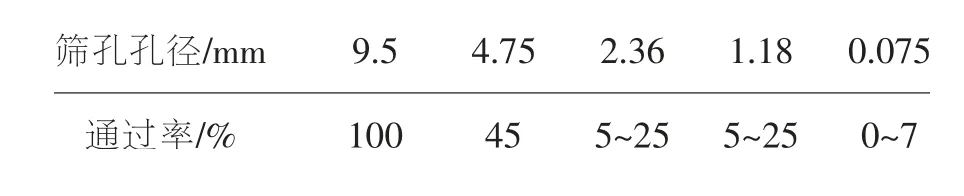

沥青混合料采用GT TECH 超薄路面专用级配沥青混凝土,其级配范围应满足表1 要求。

表1 混合料级配范围

(2)配合比设计

由表1 的级配范围选定相适应级配后, 以 (7.0±0.5)%油石比和0.3%纤维稳定剂完成马歇尔击实成型试验, 分别测定6.5%、7%、7.5%三组沥青混合料的析漏损失、飞散损失和马歇尔孔隙率,由此选出最为合适的油石比。 若三组试验都不能满足技术指标要求,则重新修正级配。 为验证油石比与配合比的准确性, 选择沈海复线漳州段BK41+750 主车道进行试验段的铺筑工作。

3 原材料及配合比设计

根据热拌超薄磨耗层特点, 采用热筛后的矿质集料进行生产配合比设计, 设计确定了沥青混合料矿料组成及级配、沥青用量,经设计验证与性能检测,所设计沥青混合料的技术指标满足现行规范对于高等级沥青路面面层的技术要求,具有良好的路用性能。

集料采用玄武岩粗集料5~8 mm, 玄武岩细集料0~3 mm (0~5 mm 冷料筛分出0~3 mm 档集料使用),矿粉及聚酯纤维、 沥青采用广州大象超薄路面公司生产的超薄路面专用特种改性沥青。

3.1 原材料

(1)沥青

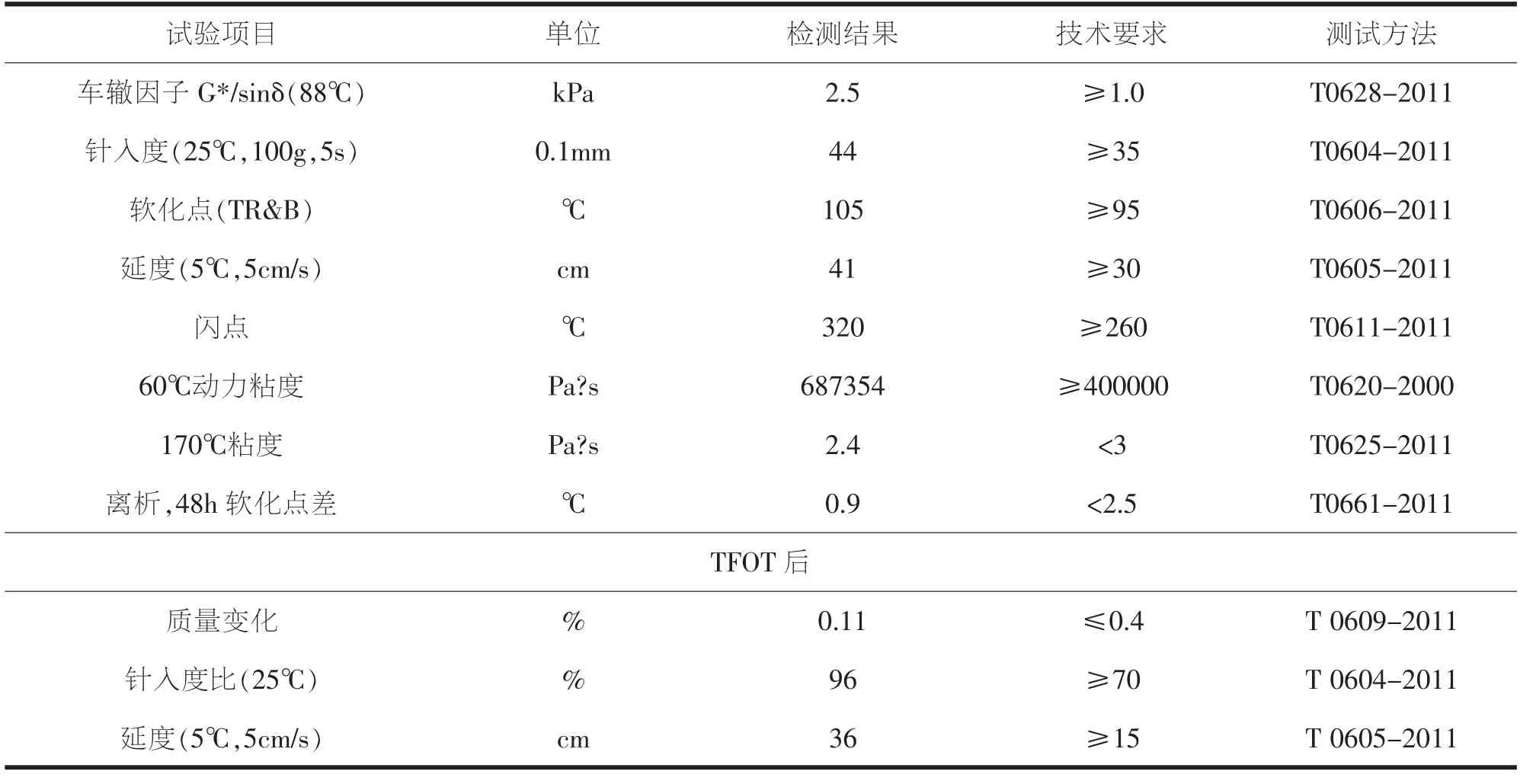

采用热拌超薄路面专用特种改性沥青混合料胶结料,其检测结果满足要求,详细指标见表2。

表2 GT TECH 热拌超薄路面专用特种改性沥青混合料胶结料测试结果

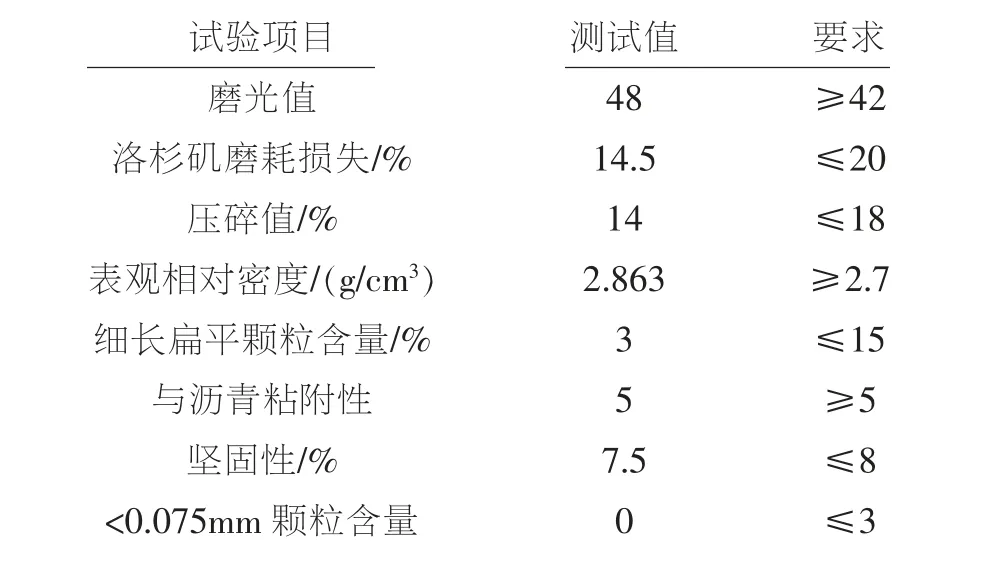

(2)粗集料

3~6 mm 粗集料应选用洁净、干燥、表面粗糙的玄武岩、辉绿岩等硬度和强度高的石料,不能采用与沥青粘附性差的花岗岩酸性石料, 也不能采用石灰岩等强度低、耐磨性差的石料。 经检测,本次辉绿岩满足技术要求,具体检测指标见表3。

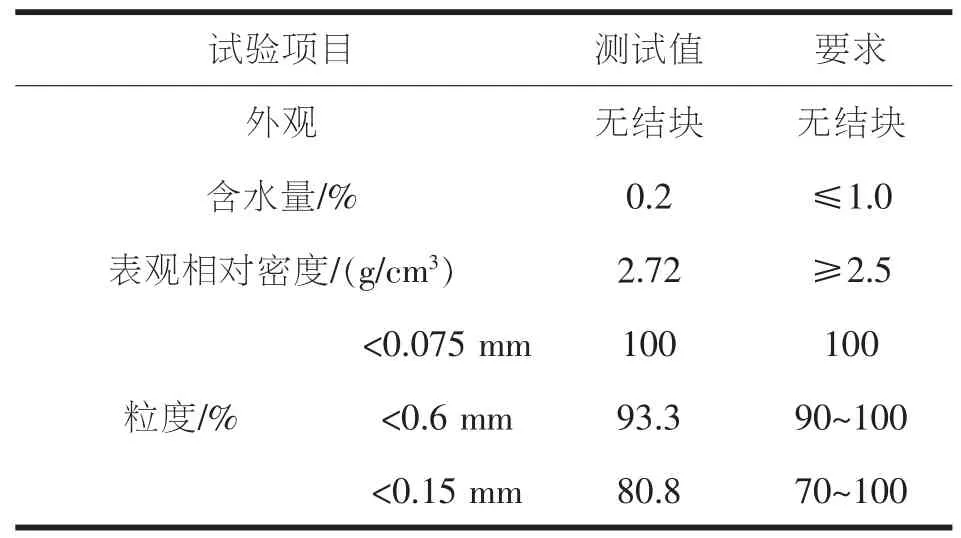

(3)填料

沥青混合料的填料宜采用石灰岩等憎水性石料经磨细得到的矿粉,矿粉要求干燥、洁净。 本次试验使用成品矿粉,检测结果满足要求。 具体检测指标见表4。

表3 粗集料质量检测结果

表4 填料质量检测结果

3.2 配合比设计

(1)级配范围

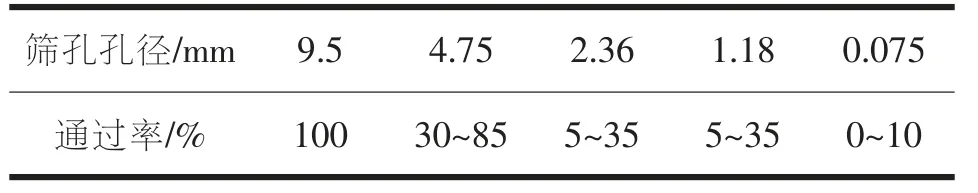

大象热拌超薄路面标准厚度为1.5 cm, 根据施工现场与实际情况, 计划采用1.5 cm 层厚的薄层路面方案,混合料采用大象热拌超薄路面专用级配沥青混凝土,其级配范围须满足表5 要求。

表5 大象热拌超薄路面混合料级配范围

(2)配合比设计

确定混合料目标孔隙率为15%, 实际情况选择三组初试级配, 以7.0%油石比按照马歇尔试验的方法成型,拌和温度为185℃,击实温度为175℃,采用双面击实50次成型。 按照目标空隙率, 初步确认0~3mm 的用量为8%,空隙率在15%左右。

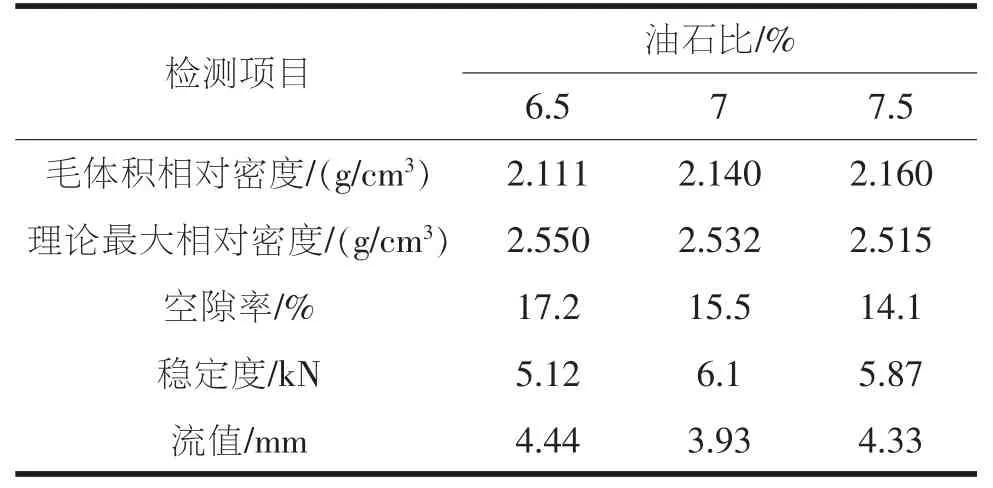

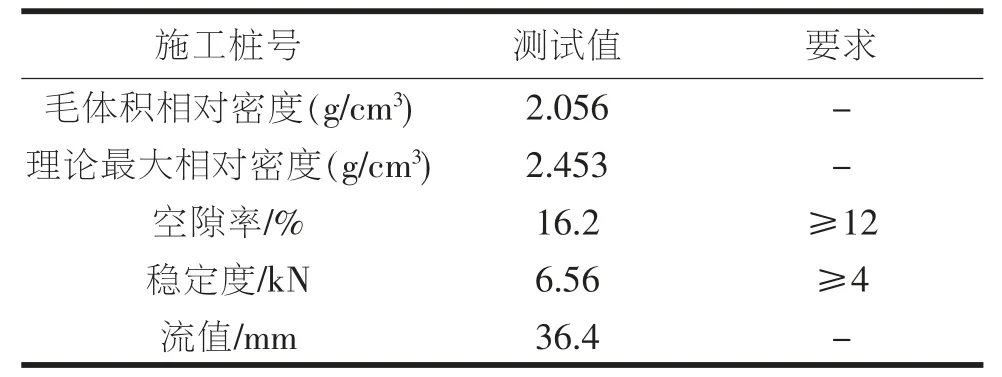

以7.0±0.5%油石比对选定的级配按上述条件进行成型试验,纤维采用0.3%添加比例。 根据要求,优选油石比为7.0%。 马歇尔试验结果详见表6。

表6 不同油石比选择结果

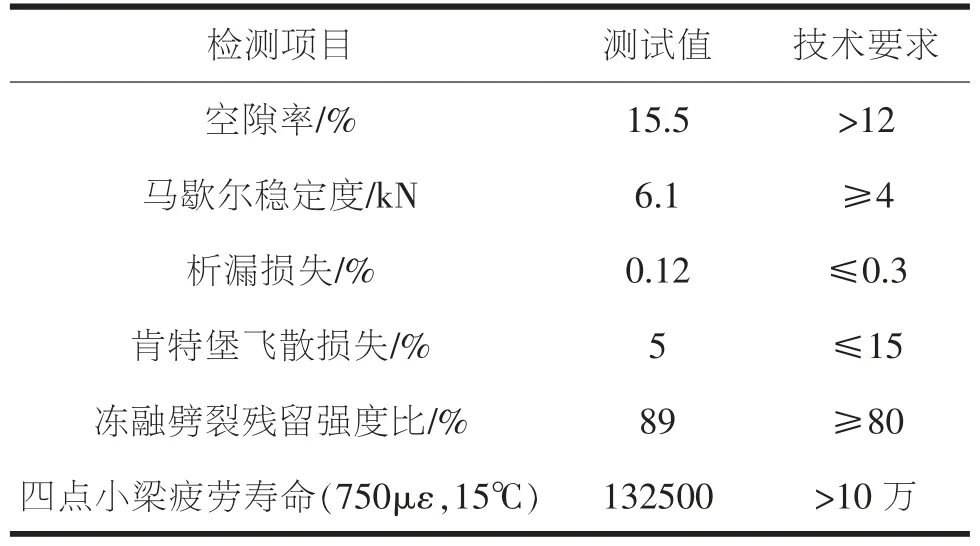

根据优选油石比和混合料空隙率, 测定选定混合料的析漏损失、飞散损失和马歇尔孔隙率,检测结果显示选用7.0%油石比的混合料的性能满足要求,可以进行后续生产。 混合料性能详见表7。

综上所述,选择7.0%油石比的混合料(0~3 mm∶3~6 mm∶6~11 mm∶矿粉=8∶54∶30∶8),外加纤维0.3%,其性能满足设计要求。

表7 大象超薄路面混合料检测结果

4 试验段实例验证

为验证超薄罩面路用性能,2018 年6 月12 日于沈海复线漳州段BK41+750 主车道进行试验段的铺筑工作, 现阶段福建省高速公路的预防性养护工作常规以微表处为主,较少采用热拌薄层进行养护,需要进行技术积累与效果观察, 故选择试验段进行热拌超薄磨耗层进行试验观察。

对施工过程进行了取样,对其沥青含量、矿料级配及压实沥青混合料指标进行检测,并对铺筑后的路面进行了现场测试。 该路段现状路面情况较好,主要病害为路标乏油,表层磨光,部分纵向开裂(图1)、施工早期车辆刮痕(图2),还有一处路基下沉导致的沉陷病害。 为实施超薄磨耗层,需要保证原路面的结构承载力,需要对原路面进行病害处理,以及接头处理,本试验段原路面处理包括起讫端点顺接铣刨、路边标线铣刨、裂缝与沉陷处理(图3)。

图1 试验段路面纵向开裂

图2 试验段路面刮痕

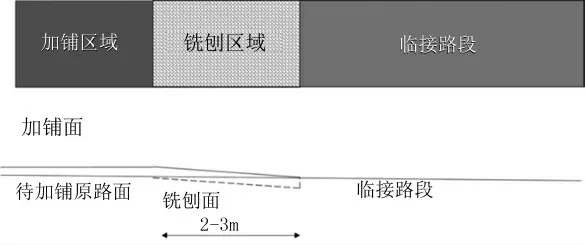

图3 起讫端点处理示意图

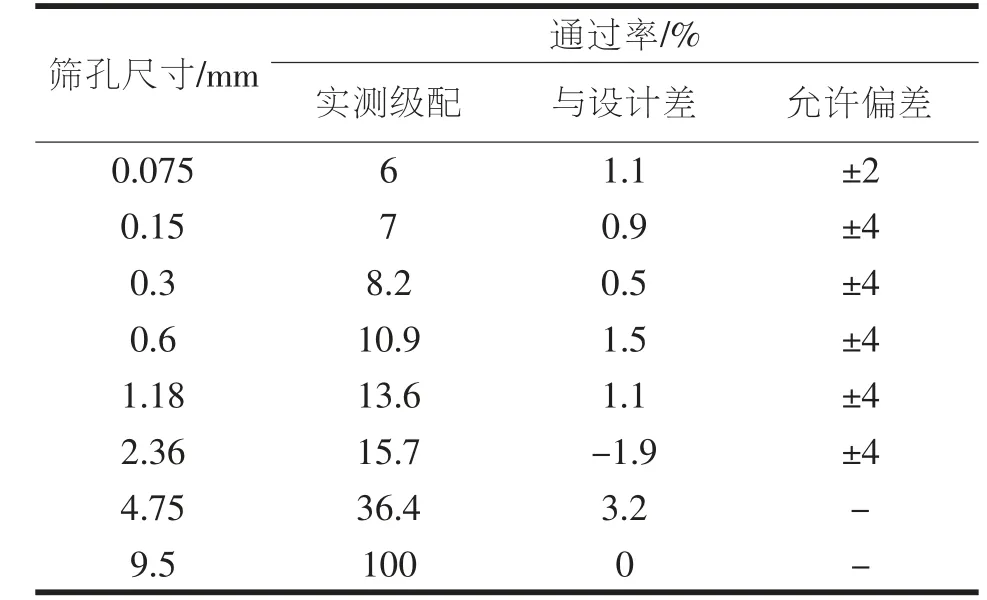

马歇尔试验检测数据详见表8, 检测结果均符合要求,矿料级配检测数据详见表9,检测结果均符合要求。

表8 马歇尔试验检测数据汇总

表9 沥青混合料矿料级配

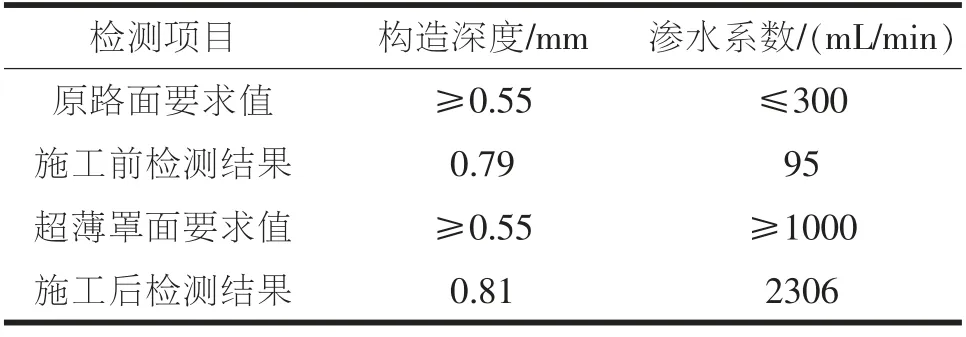

在试验段铺筑前对老路面进行了构造深度与渗水系数的检测,同时在试验段铺筑完成后对大象GT TECH 超薄磨耗层路面也进行表面构造深度、渗水系数检测,检测结果如表10 所示。

表10 超薄罩面施工前后现场检测结果

5 结论

超薄罩面技术作为新型的公路预防性养护技术,其优异的抗滑、降噪性能符合当前公路养护发展趋势,通过试验段铺筑验收结果表明,本文采取的大象GT TECH 超薄磨耗层(7%石油比)进行罩面铺装能够有效改善路面平整度,各项指标皆满足技术要求,具有施工便捷、轻薄,不增加桥面恒载、抗滑、平整、降噪、耐磨、环保等特点,随着对超薄罩面施工工艺的不断实践开发, 其应用前景必将更加广阔。