基于快速成型技术的产品打印成型前处理分析*

陈福德

(1.山东华宇工学院,山东 德州 253034;2.智能制造装备设计工程技术研发中心,山东 德州 253034)

引言

快速成型是利用CAD软件将模型转化为STL数据,利用切片软件对 STL文件进行离散分层,生成各层面扫描信息,快速成型设备根据每层截面信息逐层堆积材料,从而完成整个产品的加工制造,分为前处理、叠加成型和后处理三个工艺过程[1]。因其具有集成化、自动化、快速化等优点,已成为产品快速开发的一种重要手段,被广泛应用于机械、汽车、医疗、建筑、食品等领域[1]。本文主要探讨了STL文件、成型方向的选择、支撑设置、模型切片分层、层片的扫描路径等前处理工艺过程,如图1所示。

1 构建模型

设计并构建3D打印模型数据主要有三种不同的方式:正向设计的三维CAD模型数据、逆向工程数据、医学/体素数据。正向设计是直接利用UG、Pro/E等建模软件来构造产品的三维模型,逆向建模是应用逆向工程对已有实物进行建模,通过精密测量设备采集零件表面点的数据,利用逆向设计软件根据点云数据重构实物的 CAD模型,是一种应用非常广泛的重要建模方法[2]。

图1 快速成型前处理的流程

2 STL文件

STL是对CAD实体模型进行表面三角形网络化,用若干小三角形面片去逼近零件真实表面(如图2),是目前设计软件和打印机之间协作的通用标准文件格式。STL文件能正确描述三维模型,必须遵循取值原则、共顶点原则、取向原则和充满原则。STL文件有二进制与文本文件两种格式,命名规则符合右手定则,即每个三角面片由三角形的三个顶点和指向三角形面片外部的法线矢量组成。

STL文件逼近CAD模型的精度通常由曲面到三角面片的距离误差或弦高差控制(如图3),误差越小。三角形面片数量越多,越趋近于理想实体的形状,但STL文件越大,数据处理运算的时间就越长。快速成型对STL文件的正确性和合理性有较高的要求,对STL模型进行检验和修复的目的主要是为了保证STL模型无裂缝、空洞、悬面、重叠面和交叉面,避免模型分层出现不封闭环或歧义现象。

图2 STL文件

图3 自由曲面的三角面片逼近

3 成型方向选择

模型的摆放决定了成型方向,是影响成型件质量的重要因素。针对这个模型,根据打印设备工作平台的限制,以更好的布局以便成型。针对单个模型打印,主要从表面质量、零件强度、支撑材料、成型时间4个方面去考虑,提高成型质量和效率。对于表面质量而言,上表面好于下表面,水平面好于垂直面,垂直面好于倾斜面;对于零件强度,水平方向的强度要好于垂直方向;就支撑材料而言,应遵循减小支撑面积和降低支撑高度原则;零件Z方向尺寸越大,切片分层数目越多,成型时间越长[3]。

从打印时间和加工效率上看,应选择尺寸最小的方向作为叠加方向;为了提高原型成型质量和打印精度,需要将较大的尺寸方向作为叠加方向;为了减少支撑,节省材料及方便后处理,使悬臂结构的数量最少。降低模型堆积方向的高度,可减少分层数目,缩短加工时间,而高度的降低可能导致增加支撑数量、材料损耗及后处理难度,延长成型时间。因此,较优的成型方向是在满足零件表面精度的前提下,成型高度尽量小,支撑数量越少越好。

4 支撑的设置

支撑对原型的制作至关重要,能避免在零件成型过程中发生坍塌或变形。支撑按其作用的不同分为基底支撑和零件原型的支撑。基底支撑是加于工作台上,形状为包络零件原型在 XOY平面上投影区域的矩形,便于零件从工作台上取出,消除工作台的平面度误差引起的原型误差,减小或消除翘曲变形。在 CAD系统中手动手工添加支撑结构和软件自动生成支撑结构两种形式,添加时需考虑支撑的强度、稳定性、加工时间和可去除性等因素。

5 切片分层

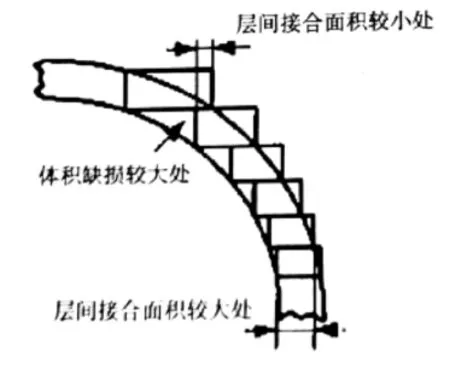

确定成型方向和支撑后,按照设定的层厚进行分层,得到各层轮廓的扫描信息。这种叠层制造原理在零件表面容易产生“阶梯效应”(如图4),面片的法向矢量与成型方向夹角越小,阶梯效应越明显。零件层厚越大,分层数目越少,成型时间越短,加工精度越差;反之,则误差越小,表面质量越好,分层数目越多,成型时间延长。为解决等分层厚度切片处理方法中存在的问题,提出了自适应分层方法(如图5),即在误差控制下,在分层方向上,根据零件结构特点,自动改变分层厚度。零件表面斜度较大时选取较小层厚,提高成型精度,反之,则设置较大层厚,提高加工效率。

图4 台阶效应对成型零件的影响

图5 两种分层方法

6 层片扫描路径及填充形式

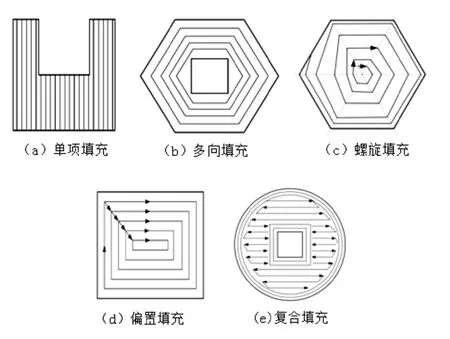

分层后得到模型的截面轮廓,每个层片截面的扫描路径包括轮廓扫描和填充扫描。不同扫描路径与制件的精度、强度和成型效率密切相关。扫描方式有往复直线法、环形扫描法和分形扫描法。优质的扫描轨迹,能够保证制件的成型精度和表面质量,减小层间应力,减轻翘曲变形,减少空行程,减少振动和噪声,提高成型效率[4]。成型过程中,除需要对轮廓填充外,还需对内部实体进行扫描填充。填充方式主要有单向填充、多向填充、螺旋填充、偏置填充及复合填充(如图6)。填充方式影响成型件的表面质量、成型效率及内应力大小。

图6 填充方式

单向填充方式是最简单的填充方式,一般沿着一个方向(X方向或Y方向)进行填充;该填充方式数据处理简单,但扫描短线较多,产生的延迟时间误差较大。多向填充是根据模型截面轮廓的形状,自动选择沿长边方向填充;可有效减小单向填充产生的误差,改善成型件的机械性能。螺旋填充是从成型件中心向四周扩展;提高成型过程中的热传递速度及成型件的机械性能,且扫描线较长,减小延迟时间误差,但轮廓信息丢失严重,精度较低;偏置填充是按轮廓形状由外向内逐层的偏置进行扫描;使扫描线尽量长,从而减小延迟时间误差,但由于必须重复进行偏置环的计算,导致计算量较大,填充路径较复杂;复合填充是内部区域采用偏置填充,其他区域采用线性填充;在保证成型件表面精度的前提下,有效简化填充过程,提高成型效率。

7 结语

(1)3D打印模型数据可通过正向设计的三维 CAD模型数据、逆向工程数据、医学/体素数据三种方式设计并构建。STL文件须遵循取值原则、共顶点原则、取向原则和充满原则,切片前需对STL模型进行检验和修复。

(2)提高模型的成型质量和效率,应从表面质量、零件强度、支撑材料、成型时间四个方面综合考虑,选择合适的成型方向。为避免在零件成型过程中发生坍塌或变形,需要设置支撑,添加时需考虑支撑的强度、稳定性、加工时间和可去除性等因素。

(3)确定成型方向和支撑后,设置合适的层厚,对模型切片分层,生成截面加工路径,采用自适应分层方法解决等分层厚度切片处理方法中存在的问题。分层后得到模型的截面轮廓,每个层片截面的扫描路径包括轮廓扫描和填充扫描。扫描路径与制件的精度、强度和成型效率密切相关。