基于氧化铝设备的危害辨识与风险评估方法研究

(国家电投集团电站运营技术(北京)有限公司,北京,102209)

随着现代社会的进步,国家在安全生产方面的要求越发明确,大量国内企业开始全面推行基于风险管控的安健环管理体系,由于安健环管理体系要求企业在安全管理上“关口前移、风险管控”,需建立包括设备风险数据库在内的“四大风险数据库”,而各行业的生产工艺与设备不同,导致危害辨识与风险评估的方法也有差别。

图1 设备危害与风险评估流程图

如何能够根据氧化铝生产的相关设备,有针对性开展危害辨识与风险评估,本文提出一种具有操作性的方法。

氧化铝设备危害与风险评估工作属于系统工程,具体管理流程如图1。

1 氧化铝设备系统划分

氧化铝设备系统划分阶段:

(1)需识别出企业涉及的生产、工作过程设备(含部件),建立设备(系统)及配套设备(装置)清册。

(2)系统划分按照原料入厂到产品输出的生产全过程,将氧化铝企业的主设备(设施)、辅助性设备(设施)及其相连的管道、线路等划分为若干系统。

整个氧化铝生产系统区域可以分为:①原料区域,含:破碎矿石系统、输送系统、翻车机系统以及公共系统;②压溶区域,含:原磨系统、溶出系统、沉降系统以及公用系统;③分解区域,含:板式降温系统、蒸发系统、种子分解系统、循环水系统、排盐过滤系统以及公用系统;④焙烧区域,含:焙烧炉系统、平盘系统以及皮带系统;⑤烧结区域,含:调配系统、烧成系统、熟料溶出系统以及公用系统;⑥库区区域,含:压滤机系统。

(3)设备是系统中包含的重点、主体设备名称、编号,多台相同设备应分别填写,部件是重点、主体设备正常运行中起到关键及重点的配套设备(装置)。

2 氧化铝设备分析

氧化铝设备分析阶段:

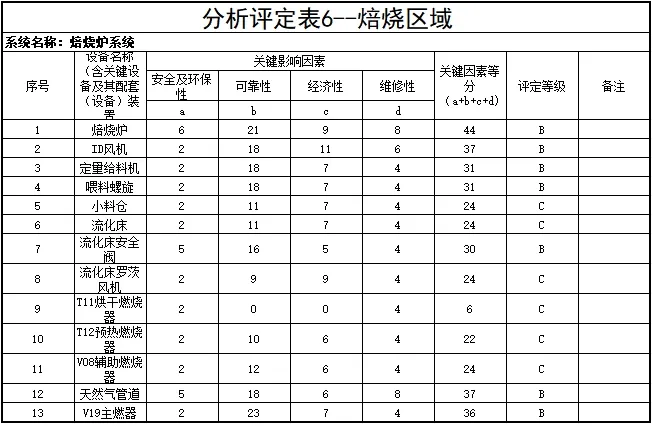

(1)依据设备(系统)及配套设备(装置)清单,按照设备评价标准(表1)对单个系统内所属的关键设备及其配套设备(装置)逐台进行评价,综合评定每台设备的重要程度,建立设备分析评价表(表2),确定关键设备、重要设备和一般设备。

(2)结合企业实际情况,从安全环保性、可靠性、维修性、经济性四个方面,对单项设备逐台进行评价,综合评定每台设备的重要程度。

表1 设备评价标准

表2 分析评价表样例

3 设备风险评估

设备危害辨识与风险评估在设备评级基础上,对生产设备进行更详细全面的分析,从“人、机、料、法、环”等多方面综合考虑分析。

依据设备(系统)及配套设备(装置)清单,对设备可能出现故障模式、故障原因、故障现象及故障后果进行辨识、分析,界定其危害类型,判定其风险等级,制定相应的控制措施。

(1)设备故障模式是部件所发生的、能被观察或测量到的故障形式。

(2)故障原因是分析设备故障产生的原因。

(3)部件发生故障可能引起的设备不正常现象。故障现象分类:

——功能的完全丧失;

——功能退化,不能达到规定的性能;

——需求时无法完成其功能;

——不需求其功能时出现无意的作业。

(4)故障后果是指设备故障可能造成设备损坏、人员伤害、环境影响等后果。故障后果包括:

——对设备的损害,如对部件本身影响,对设备影响、对系统影响;

——对人员的伤害,如对人员的健康损害、人身伤害;

——导致违反法律/法规;

——事故事件:如火灾、泄露、爆炸等;

——影响环境,水体影响、大气污染、土壤污染等;

——影响公司形象。

(5)根据故障模式、故障现象、原因分析及可能造成的后果,确定企业故障模式的风险等级。

(6)根据故障模式、故障现象、原因分析及可能造成的后果,制定针对性风险控制措施。风险控制措施分为日常维护、定期检修和临时措施及处理方法。处理方法如下:

——日常维护:检查、清扫、加油等措施;看、听、摸、测温、测振等检查方法;执行日常维护措施的周期,如X小时、X天等;

——定期检修:检修、更换、加固等措施;简述修理方法;执行定期检修措施的周期,如X天、X月等;

——临时措施及处理方法:制定临时的控制措施以及发生故障的处置方法或应急预案。

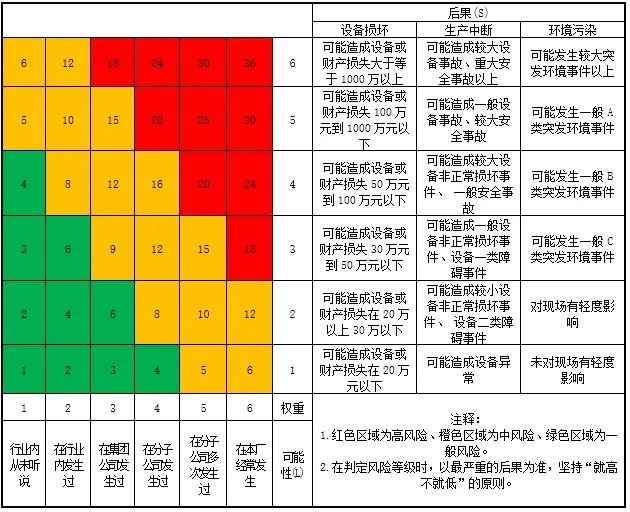

图2 设备故障风险矩阵图

4 风险值的计算、风险等级及危害种类

风险评估值代表危害造成风险的具体程度:

风险评估分值(R)=L(可能性)×S(后果)

(1)可能性是指暴露期间损失发生的机会。可能暴露的程度是指危害事件出现的频繁程度,可能性的权重从行业内从未听说至在企业经常发生。

(2)后果是危害可能造成的最大损失及严重程度。依据实际情况,设备的后果分为设备损坏、生产中断及环境污染三类,权重分值从6分到1分。

(3)采用设备风险分析工具,确定风险等级进行控制,具体见图2。

5 设备风险评估结果的应用

(1)指导设备的选型、采购、安装调试备品备件计划的制定。

(2)作为年度检修、技改费用、检测和项目申报来源的依据。

(3)指导年度检修、技改、检测计划的制定。

(4)指导设备运行、维护标准的制定。

(5)指导反事故措施的制定。

6 结论

设备风险评估是安健环管理体系的重要一环,通过设备风险评估可以有效控制设备风险,提高生产效率。本文所讨论的设备风险评估方法可以对企业所有生产设备及其附属装置的重要程度、风险级别做到量化管理,实现企业的管理人员对企业设备的垂直管理与全面监督。