基于音圈电机驱动的纳米级空气静压工作台设计

赵鹏飞,钱 程,钱翰琪

(常州市翰琪电机有限公司,常州 213101)

0 引 言

在半导体和光学透镜等精密产品的生产过程中,超精密工作台是最重要的系统部件之一。由被加工零件的精度要求可知,此类机床的工作台运动精度必须达到纳米级[1-2]。为满足要求,有必要消除机床系统中所有引起加工误差的因素并设计合理的超精密工作台结构。近年来,众多科研人员对此进行了研究,但是,可实际用于加工的具有纳米级定位精度的工作台还很少。

陈琦采用摩擦驱动和压电陶瓷微位移机构组合的方式构成宏、微进给机构,实现了沿X,Y两个方向的纳米级光栅分度与扫描运动[3]。魏伟等针对压电驱动纳米定位工作台设计了一种线性自抗扰控制算法,其可主动估计磁滞、内部不确定性和外部扰动,在工作台降低定位精度之前即被补偿,保证良好的定位控制效果[4]。Lee W R等为超精密定位系统设计了增强型鲁棒控制器[5]。滕伟等以同步扫描的运动性能为目标,提出一种粗、微复合运动控制方法,将其在100 nm步进扫描投影光刻机中得到实际应用,并取得良好效果[6]。张金龙等研制了一套基于激光莫尔信号的超精密定位工作台,定位台以微型计算机为核心,采用激光莫尔传感器检测位置偏差,实现了50 nm级的超精密自动定位[7]。Huang P等对空气静压轴承主轴平均轴线的位置漂移进行了研究,结果表明,由于流体动力效应,位置漂移与主轴转速之间呈非线性关系,这为超精密定位工作台的设计提供了理论依据[8]。然而,以上研究多处于实验阶段,尚未应用在实际加工过程中,实际应用时还须补偿由加工引起的各种干扰。

为此,本文针对纳米加工设计了基于干扰观测器的超精密定位工作台,该工作台由空气静压轴承悬浮,并由音圈电动机驱动。同时,设计了基于激光干涉仪反馈的全闭环控制系统,并将其与PID控制和加速度前馈补偿一起使用。空载定位精度测试和实际切削性能实验证明了该工作台的高刚度、纳米定位能力和结构稳定性。

1 纳米级空气静压工作台系统设计

1.1 工作台系统原理

图1为本文的纳米级空气静压工作台运行原理。对于各驱动轴而言,工作台整体结构采用对称式设计。工作台的运动部分由空气静压轴承悬浮,并在非接触状态下由高精度音圈电机驱动。这样,可以有效消除系统中各种非线性干扰因素,并使结构中存在的装配误差最小化。基于该系统可以建立精确的数学模型,同时,可以使用干扰观测器对其加工过程中的切削力进行精密检测。因此,通过对切削力估计值的反馈可以实现优异的控制性能。

图1 空气静压工作台组成原理

1.2 工作台结构配置

图2为工作台系统的结构配置,其基本参数如表1所示。8个无力矩波纹的单极型音圈电机对称地布置在工作台四周。为了抑制工作台的热变形,将每个带有线圈的磁轭固定在基座上,并将每个定子固定在工作台上。由5个真空预加载多孔轴承悬浮的移动工作台可以放置在水平基座上。移动工作台和水平基座的主要材料是氧化铝陶瓷(Al2O3)。因此,系统中不存在滞回、齿隙和热漂移等非线性行为。整个工作台由主动隔振系统支撑,如图3所示。

图2 空气静压工作台结构配置

表1 工作台参数

图3 主动隔振系统支撑的工作台外观

1.3 驱动系统设计

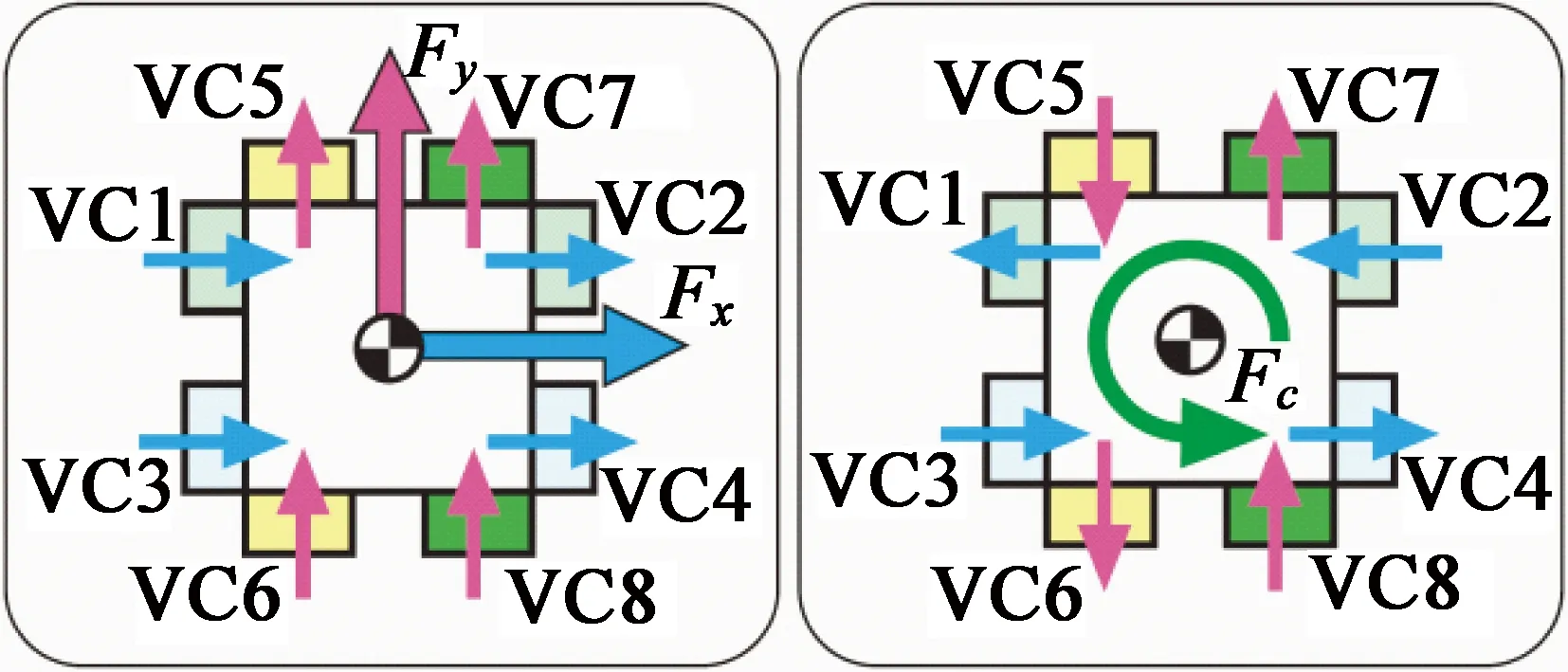

图4为工作台运动的驱动原理。XYC工作台的精密运动可以通过控制8个音圈电机来实现。音圈电动机VC1,VC2,VC3和VC4产生推拉力以控制X轴运动,VC5,VC6,VC7和VC8产生推力以控制Y轴运动。通过在相对位置的四个音圈电动机上应用上述控制程序,可以实现C轴运动。在这种情况下,C轴运动用于补偿小于1 μrad的定向误差。由于工作台几何形状的对称性,所有驱动力始终作用于质心,因此驱动轴之间的相互依赖性很小。

图4 空气静压工作台驱动原理

1.4 运动控制系统设计

图5为工作台运动控制系统框图。各轴上的工作台位置由外差激光干涉仪和两个固定在移动工作台上的条形镜测量。在该系统中,基于激光干涉仪反馈的全闭环控制系统与PID控制和加速度前馈补偿一起使用。

图5 工作台运动控制系统框图

图5中,Xref,Yref,Cref为各驱动轴参考输入;Km为音圈电机推力常数;M为工作台质量;D为驱动轴与工作台重心之间的距离;J为工作台转动惯量。

理论上,工作台在X/Y/C轴上的静刚度是无穷大的,因为工作台是通过闭环控制器定位的。此外,在每个轴的控制系统中都采用了基于干扰观测器的切削力监测系统。图6为X轴的监测系统,该系统可以使用驱动力命令和测得的工作台位置精确计算切削力,甚至在加工过程中也可以实现纳米级精度的运动控制。

图6 无传感器监控与反馈系统

2 空载定位性能

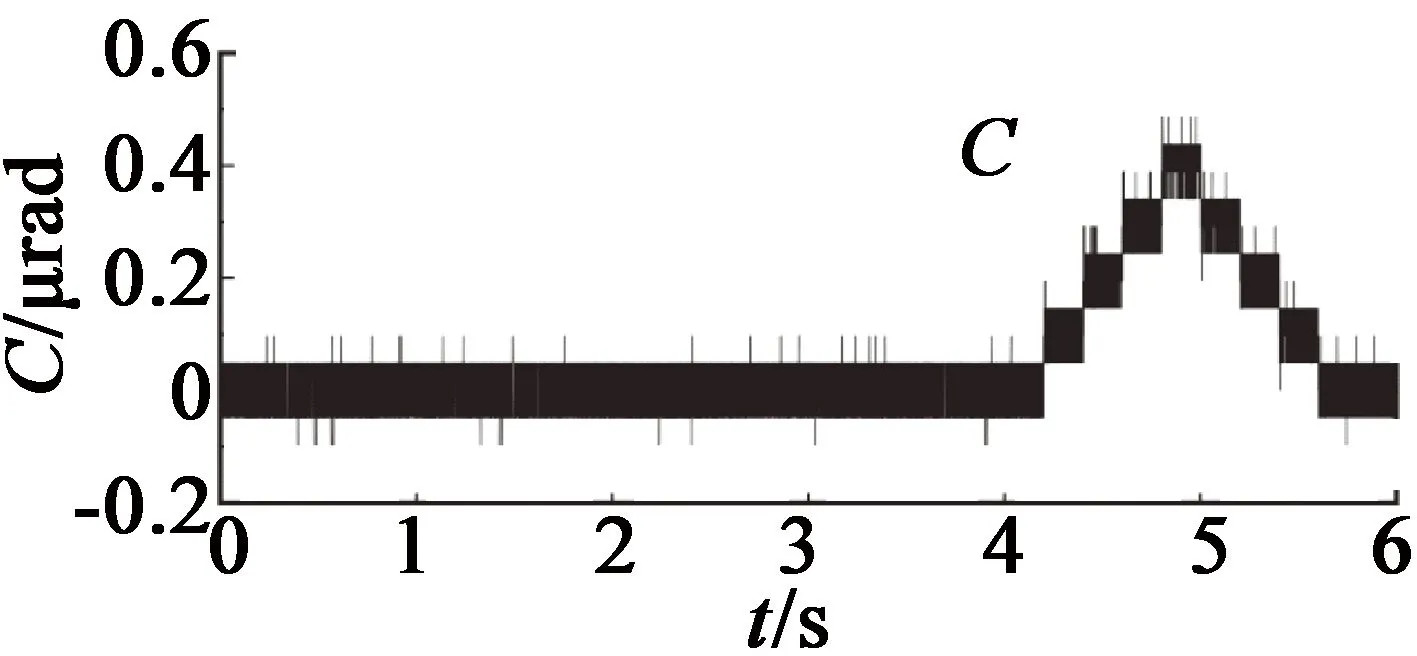

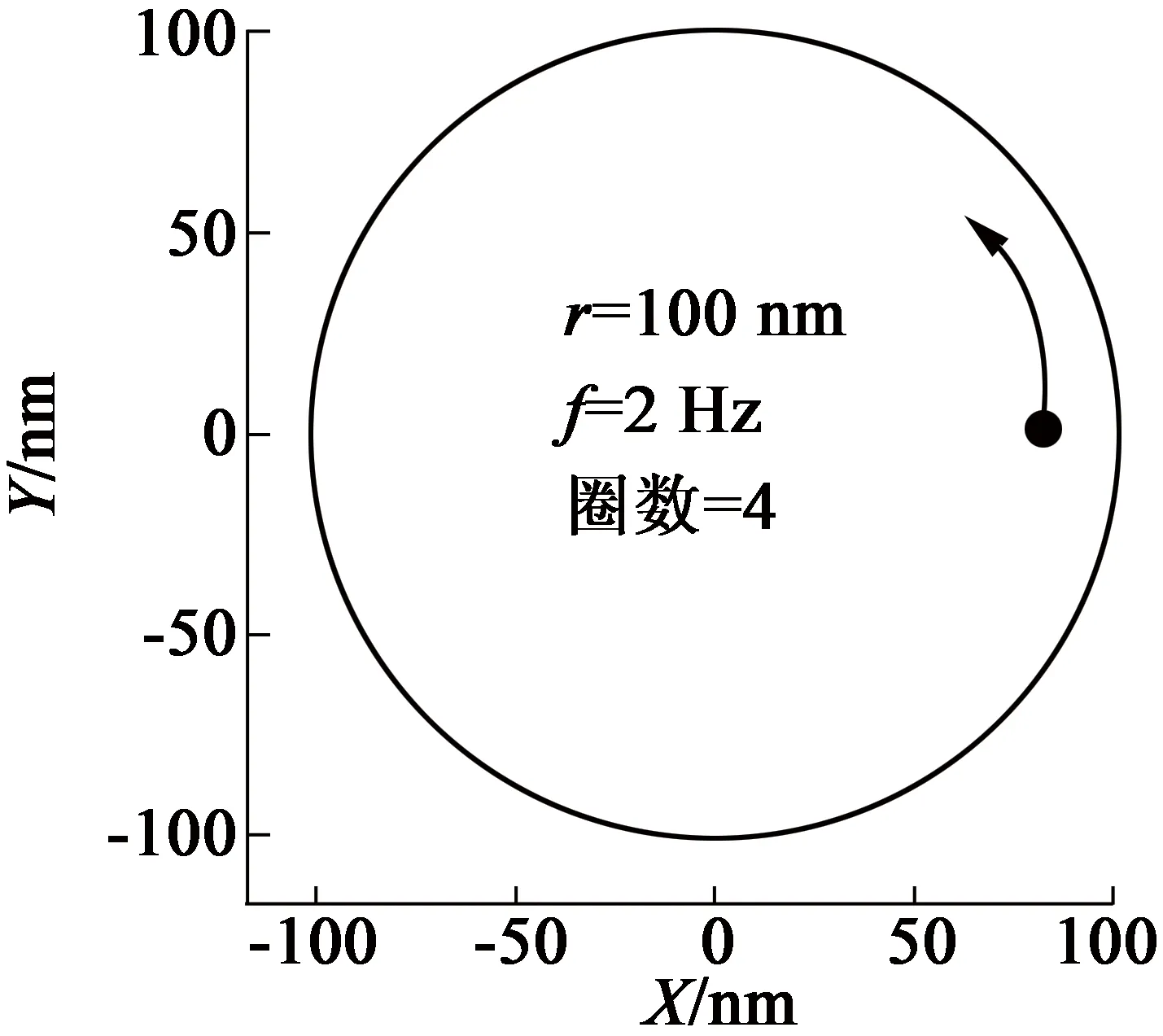

在无切削负载的情况下对工作台的定位性能进行了研究。图7为工作台的阶跃响应。由图7可知,X,Y轴的定位精度可达1 nm,C轴的定位精度可达0.1 μrad,而且各运动轴间无相互干扰,即驱动特性彼此独立。为了评价工作台运动的跟踪误差,研究了采样周期为2 Hz、半径为100 nm的圆周运动。图8为XY平面中圆周运动的跟踪结果。由图8可知,跟踪误差小到可以忽略不计,即使加速度连续不断变化,也可以实现X轴和Y轴上的跟踪误差小于1 nm。在工作台运动的起点,系统中不存在诸如反冲之类的非线性现象,可以实现平稳的运动,且没有象限毛刺和反转误差。此外,工作台系统确保了X轴和Y轴运动的均匀性,这样便无需对系统的控制参数进行多次调试。实验结果表明,本文的超精密工作台在纳米定位方面具有优越性能。

图7 工作台阶跃响应

(a) 运动示意图

(b) 跟踪误差及角位移

3 超精密切削性能

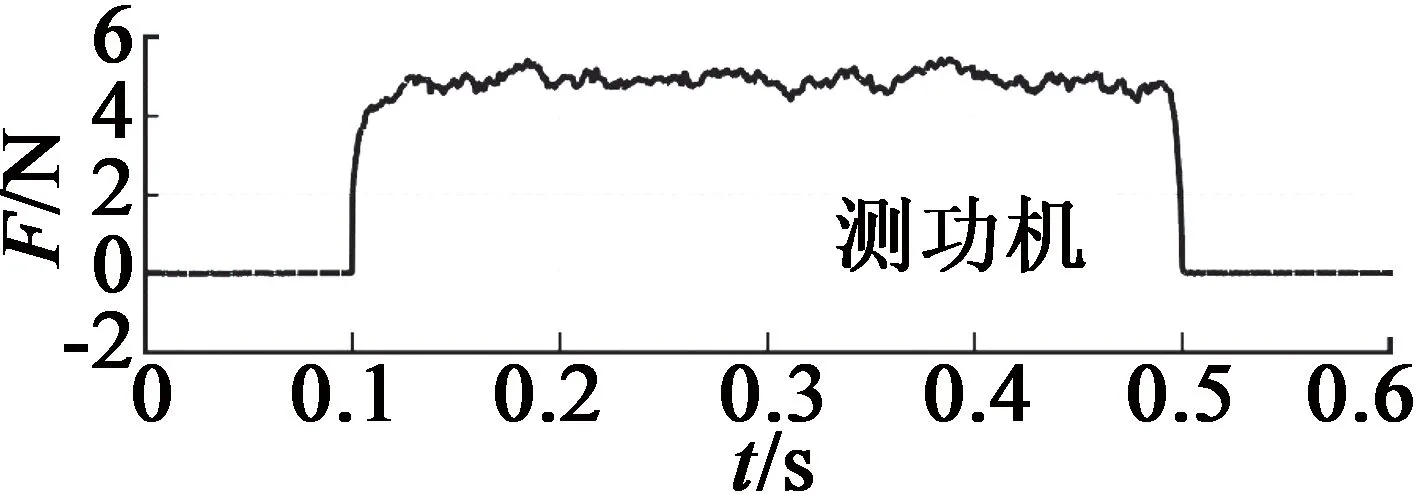

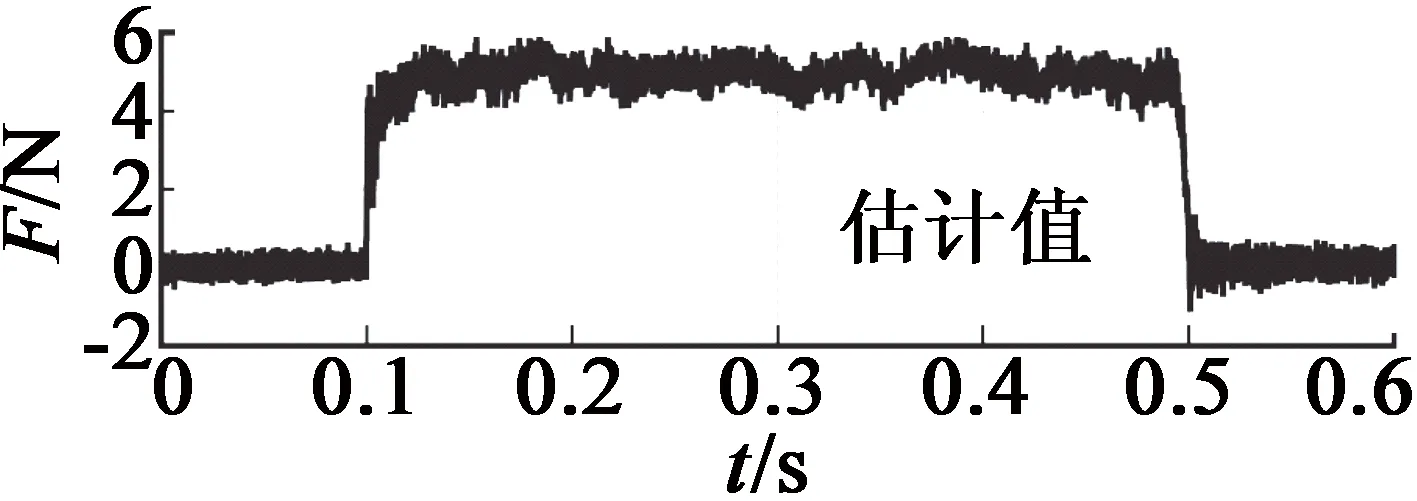

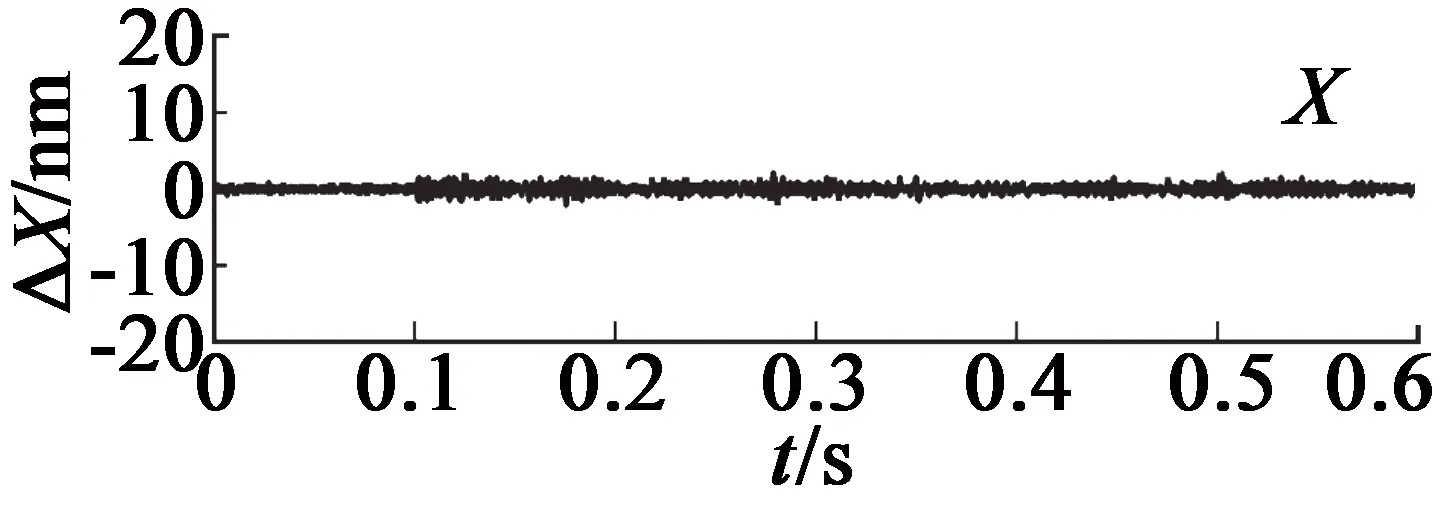

基于所设计的纳米定位工作台,利用金刚石刀具进行了切削加工实验。表2为纳米加工工艺参数,图9为纳米加工过程中的切削力和跟踪误差。虽然在加工的起点和终点,Y轴上的跟踪误差出现瞬时增加,但通过干扰观测器对切削力进行估算并反馈,可实现加工过程中X轴上的跟踪误差小于±2 nm,Y轴上的跟踪误差小于±5 nm。

表2 纳米加工工艺参数

图9 加工过程中跟踪误差

利用金刚石刀具对无氧铜工件进行切削实验,切削表面的扫描探针显微图象如图10所示,其粗糙度为Ra3.2 nm。为了评价该工作台在加工硬质和脆性材料方面的性能,使用刀尖半径为0.8 mm的单晶金刚石刀具对碳化钨(WC)进行加工。由图11的切屑实验可知,WC的加工具有一定的延展性。以上加工实验表明,纳米级空气静压工作台具有抵抗动态切削力干扰的作用,可应用于纳米加工。

图10 加工表面的扫描探针显微图象

图11 WC的切屑

4 结 语

本文设计了一款基于音圈电机驱动的纳米级空气静压工作台系统,并对其空载定位性能和实际金属切削性能进行了测试与评价,所得结论如下:

1) 设计了基于干扰观测器的切削力反馈控制系统,实现了纳米级的金属切削加工。

2) 即使在有动态切削力干扰的条件下,工作台系统在XY平面中也具有纳米级定位能力。

3) 该工作台系统具有高刚度和高稳定性,可实现硬质和脆性材料的纳米加工。