考虑永磁体不可逆退磁的磁齿轮复合电机设计

陈 彬,肖 勇,李权锋,刘美扬

(1.空调设备及系统运行节能国家重点实验室,珠海 519070;2.广东省制冷设备节能环保技术企业重点实验室,珠海 519070;3.珠海格力电器股份有限公司,珠海 519070)

0 引 言

20世纪50年代,磁齿轮的概念被提出[1],它具有机械齿轮所不具备的无接触传动、免维护、振动噪声小等优势,但是受限于当时的磁齿轮结构以及磁性材料的发展,其转矩密度不足以满足工业生产的需求[2]。文献[3]提出了一种基于磁场调制原理的高性能磁齿轮,其利用调制环构造气隙中磁导的变化,使两个转子具有齿轮减速的效果,磁齿轮具有可以和机械齿轮相媲美的转矩密度,得到了广泛的讨论[4-8]。

磁齿轮复合电机(以下简称MGM)[9]通过磁场耦合将电机与磁齿轮结合在一起,结构紧凑,具有变速直驱等优点,引起广泛关注[10-14]。文献[15]研究了MGM减速比、极对数等关键参数对其性能的影响。文献[16]研究了MGM结构的优化设计,并且认为内外层永磁体厚度之比为1.5最优。文献[17]针对不同的目标,例如成本、体积、质量,分别对磁齿轮进行优化设计。文献[18]认为磁齿轮永磁体用量大,成本是一个关键问题,探讨了使用铁氧体永磁体的磁齿轮的相关性能。

上述文献针对MGM的性能特别是转矩密度进行了优化,但是没有考虑到永磁体的不可逆退磁以及利用率的问题。若永磁体的尺寸设计不合理,导致不可逆退磁,实际应用时将无法发挥出应有的性能优势,同时永磁体价格较高,其成本将显著影响电机的材料成本,因此永磁体利用率的设计对于工程应用也十分重要。针对这个问题,本文详细探讨了考虑永磁体不可逆退磁的MGM的设计方法,简要介绍了MGM的工作原理,研究了MGM中各部分永磁体的退磁状况,建立了抗退磁能力的评估模型,研究了永磁体尺寸对转矩、抗退磁等能力的影响,得到MGM永磁体尺寸的设计区域,最后制作了样机,展示了转矩、抗退磁等测试结果。

1 MGM工作原理

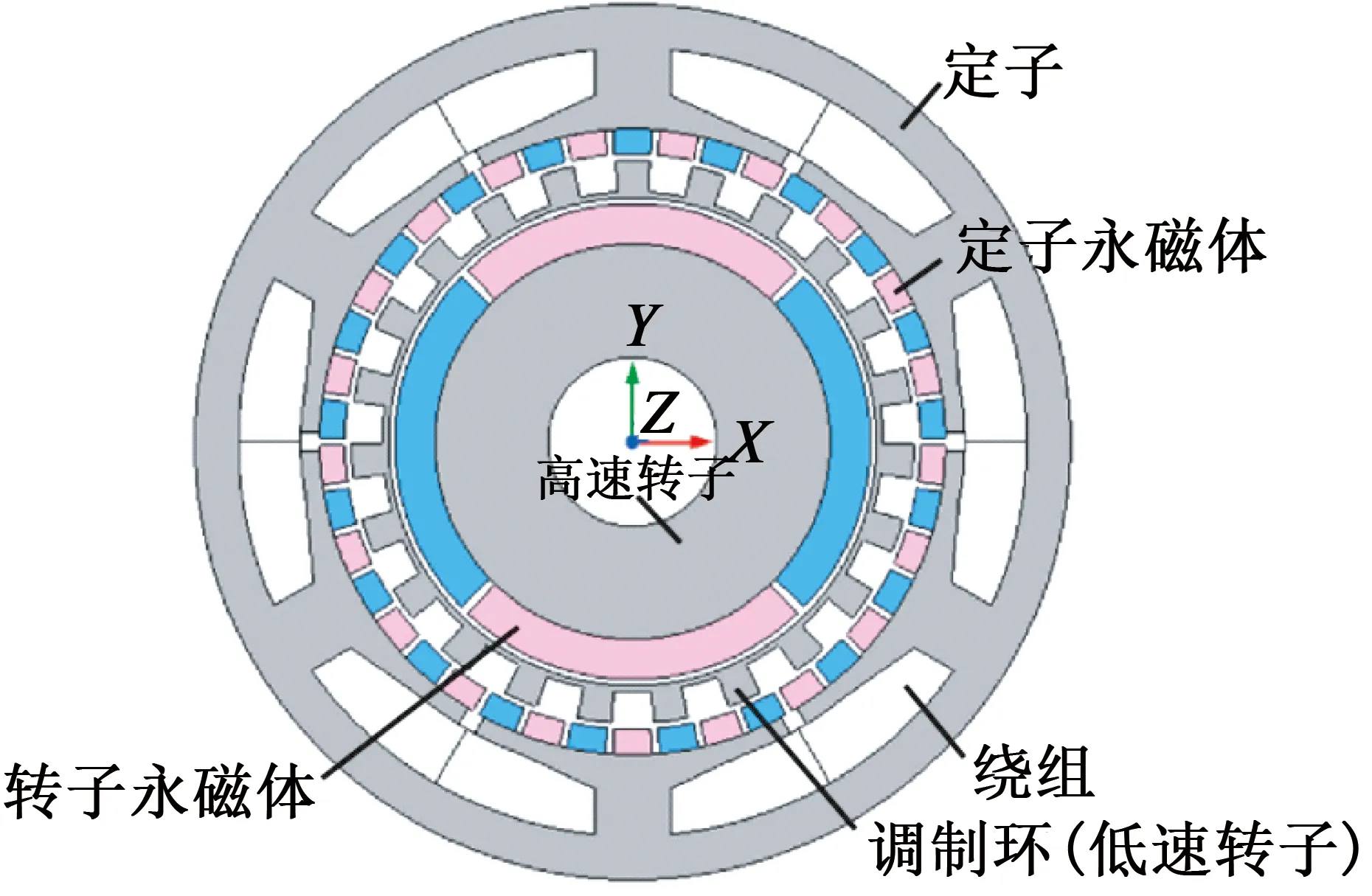

MGM结构如图1所示,具有高速转子和调制环两个转子,调制环转速较低,称为低速转子,是功率输出端。定子和转子上分别安装永磁体,其电枢绕组的极对数pw、定子永磁体的极对数ps、调制环中调制块数pmr以及高速转子极对数pr满足如下关系:

图1 MGM结构

pw=pr

(1)

pr+ps=pmr

(2)

当电枢绕组通入电流时,电枢反应磁场与高速转子磁场相互作用,高速转子基于磁齿轮效应驱动调制环输出功率。磁齿轮的减速比Gr满足如下关系:

Gr=Ωr/Ωmr=pmr/pr=Tmr/Tr

(3)

式中:Ωr为高速转子转速;Ωmr为调制环转速;Tr为高速转子转矩;Tmr为调制环转矩。

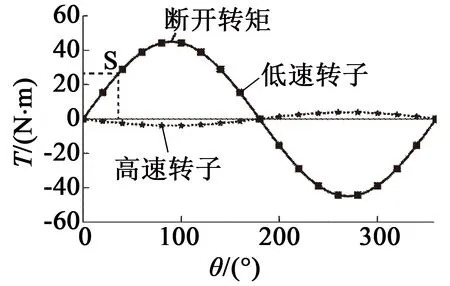

当Ωmr=0,Ωr=575 r/min时,磁齿轮的静态工作特性如图2(a)所示,低速转子的输出转矩存在一个最大值,称为断开转矩。当过载时,磁齿轮无法正常工作。当Ωmr=50 r/min,Ωr=575 r/min时,低速转子与高速转子以不同的相对位置角运转,输出不同的转矩。如工作在图2(a)中的S点,当MGM的相电流I=0时,高、低速转子上的转矩如图2(b)中I=0曲线所示,二者比例等于减速比。当I=3 A时,高速转子磁场同时与MGM电枢磁场以及经过调制的定子永磁体磁场相互作用,此时高速转子上的转矩为两部分转矩的叠加,合成转矩为0,因此低速转子部分可以稳定输出转矩。由于磁齿轮、MGM的工作原理在文献[3,9]中已有详细阐述,这里不再赘述。

(a) 静态特性(Ωmr=0,Ωr=575 r/min)

(b) 稳态特性(Ωmr=50 r/min,Ωr=575 r/min)

2 MGM抗退磁能力评估模型

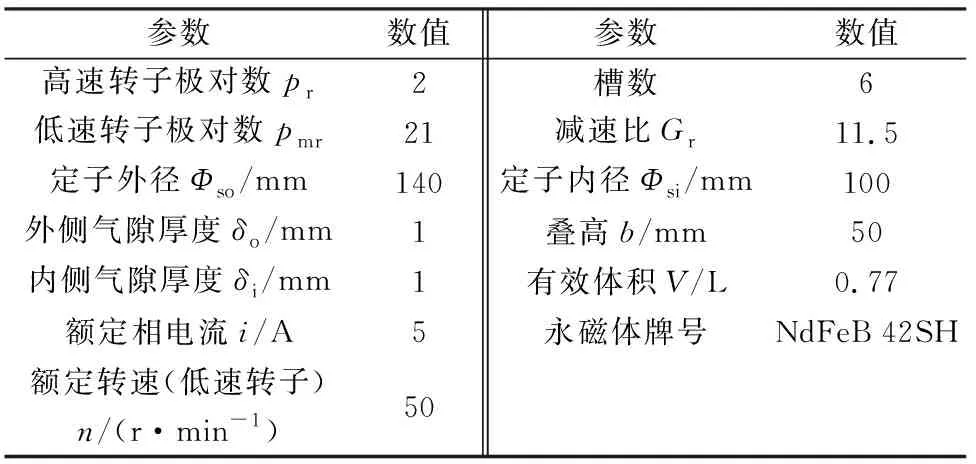

本文以一台减速比为11.5的MGM为研究对象,其结构如图1所示,主要参数如表1所示。MGM的定子永磁体一侧直接受到电枢反应磁场的作用,另一侧受到转子永磁体磁场的作用,而转子永磁体尽管也面对电枢反应磁场以及定子永磁体磁场,但是磁路中包含一层较厚的气隙,且转子永磁体的厚度一般设计的更大[15],因此相比之下,定子永磁体的退磁风险更大,为本文的主要关注对象。

表1 MGM基本参数表

对于本文研究的MGM结构,每一极转子永磁体面对10.5个定子永磁体,如图3所示,定子永磁体的充磁方向按N-S-N-S相间排列,其中与转子永磁体磁场充磁方向相同的定子永磁体会受到转子永磁体磁场的充磁作用,无退磁风险;而与转子永磁体充磁方向相反的定子永磁体会受到转子永磁体磁场的退磁作用,存在退磁风险。

图3 转子永磁体磁场对定子永磁体的影响

为了更好地阐明这一现象,令每相电流I=0,一极转子永磁体下定子永磁体的磁通密度分布如图3所示,其中Bm为磁密沿永磁体充磁方向的分量。用永磁体表面的平均磁密表征定子永磁体受退磁磁场影响的程度,如下:

(4)

式中:Bavg表示永磁体表面沿充磁方向的平均磁密;SPM表示永磁体轴向截面的表面积。定子永磁体充磁方向上的平均磁密如图4所示,其中,1#、3#、5#、7#、9#、11#永磁体为S极性;2#、4#、6#、8#、10#永磁体为N极性。面对的转子永磁体为S极性,可以看出,6#的永磁体受退磁磁场的影响最大,永磁体的剩磁最低。这主要是由于调制环的调制齿部、定子齿部正对着该永磁体,退磁磁路的磁阻较小。从图3中可以看出,2#、4#、6#、8#、10#定子永磁体的极性与转子永磁体的极性相反,且与调制齿正面相对,其上的退磁效应非常明显。

图4 定子永磁体充磁方向上的平均磁密

图5为高速转子静止,一个调制齿旋转经过6#永磁体时的磁密。调制环处在不同位置时6#永磁体的Bavg如图6所示。当调制齿正对着6#永磁体时Bavg最小,后文将以其为最恶劣的工作情况考察6#永磁体退磁情况。

图5 调制环位置对6#永磁体剩磁的影响

图6 6#永磁体平均剩磁随调制环位置变化

首先,定义一个表征永磁体退磁量的参数。采用的NdFeB 42SH磁钢的退磁曲线如图7所示。根据文献[19],当永磁体工作点降低到膝点K以下时,例如W点,将会发生不可逆退磁,移去退磁磁场,永磁体剩磁将会沿着回复线(图7中虚线)回升至Bh,而不是额定剩磁Br点,将(Br-Bh)与Br的比值称为该点的退磁率δW:

图7 NdFeB 42SH永磁体退磁曲线

δW=1-(Bh/Br)

(5)

再定义一个面上的平均退磁率δavg为永磁体整体的退磁率:

(6)

3 考虑永磁体不可逆退磁的MGM设计

永磁体厚度对其抗退磁能力及利用率有显著影响,本文主要研究永磁体厚度对电机性能的影响。性能指标包括转矩密度、永磁体利用率以及退磁率,它们直接影响了电机的转矩能力、成本以及运行可靠性。定义转矩密度为断开转矩/复合电机有效体积,永磁体利用率为断开转矩/永磁体质量。由于稀土永磁体的矫顽力与温度呈负相关的关系,为了保证电机可以长期可靠运行,考虑电机工作温度为100 ℃时永磁体的退磁情况,该温度下永磁体特性曲线如图7所示。

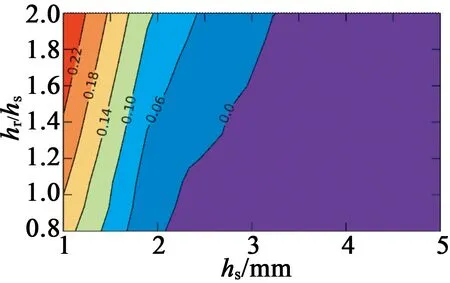

以转子永磁体厚度hr/定子永磁体厚度hs表征转子永磁体厚度。I=0时,6#永磁体退磁率随永磁体厚度的变化,如图8所示。随着定子永磁体厚度的增加,6#永磁体退磁率会逐渐降低;当转子永磁体厚度逐渐增加时,定子永磁体的退磁率会显著增加,当转子永磁体厚度大于1.2倍定子永磁体厚度时,此时定子永磁体会有退磁的风险,这个比值会随着定子永磁体厚度的增加而增加。另外需要注意的是,1.5 mm以下的稀土永磁体很难加工,目前不具备使用价值,该尺寸仅为仿真时使用。

电机额定电流I=5 A,考察永磁体在2倍额定电流下的退磁情况。电流的相位设置遵循如下原则:三相绕组合成磁动势矢量的方向与6#永磁体的退磁磁场方向相同。此时,6#永磁体的退磁率如图9所示,由于电枢磁场的退磁作用,6#永磁体退磁更加严重,当定子永磁体厚度小于2 mm时会产生明显的退磁。

(a) 退磁磁场分布

(b) 永磁体厚度对退磁率的影响

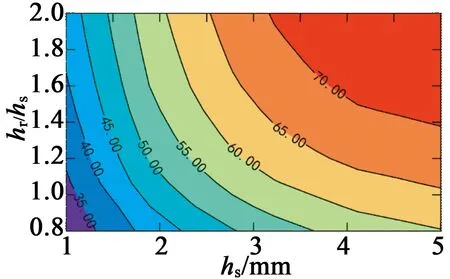

永磁体厚度对永磁体利用率的影响如图10所示。当定子永磁体厚度较小时,例如在2 mm以下时,随着转子永磁体厚度的增加,永磁体利用率逐渐提升,最高的永磁体利用率为66 N·m/kg。当定子永磁体厚度较大时,随着转子永磁体厚度增加,永磁体利用率先增加后减小。这是因为,当定子永磁体较厚时,气隙半径被压缩,转子永磁体已经相对较厚,因此永磁体利用率逐渐下降。

图10 永磁体厚度对永磁体利用率的影响

永磁体厚度对转矩密度的影响如图11所示。随着定子永磁体、转子永磁体厚度逐渐增加,转矩密度也逐渐增加,但是转矩提升的速度逐渐变慢。永磁体较薄时,厚度增加对永磁体工作点的提升是明显的,但是当永磁体厚度增加到一定程度之后,永磁体工作点提升不明显,并且定子永磁体厚度增加还会压缩气隙半径,半径缩小不利于提高转矩。

图11 永磁体厚度对转矩密度的影响

根据图9~图11不难看出,转矩密度、永磁体利用率、退磁率三个目标存在一定的制约关系。综合考虑此三个目标,电机关键参数的范围将会被限制在如图12灰色填充的可行区域内,此区域内电机的转矩密度大于65N·m/L,永磁体利用率大于54N·m/kg,电机正常运转时不会发生不可逆退磁。

图12 MGM中永磁体厚度的设计区域

4 实验验证

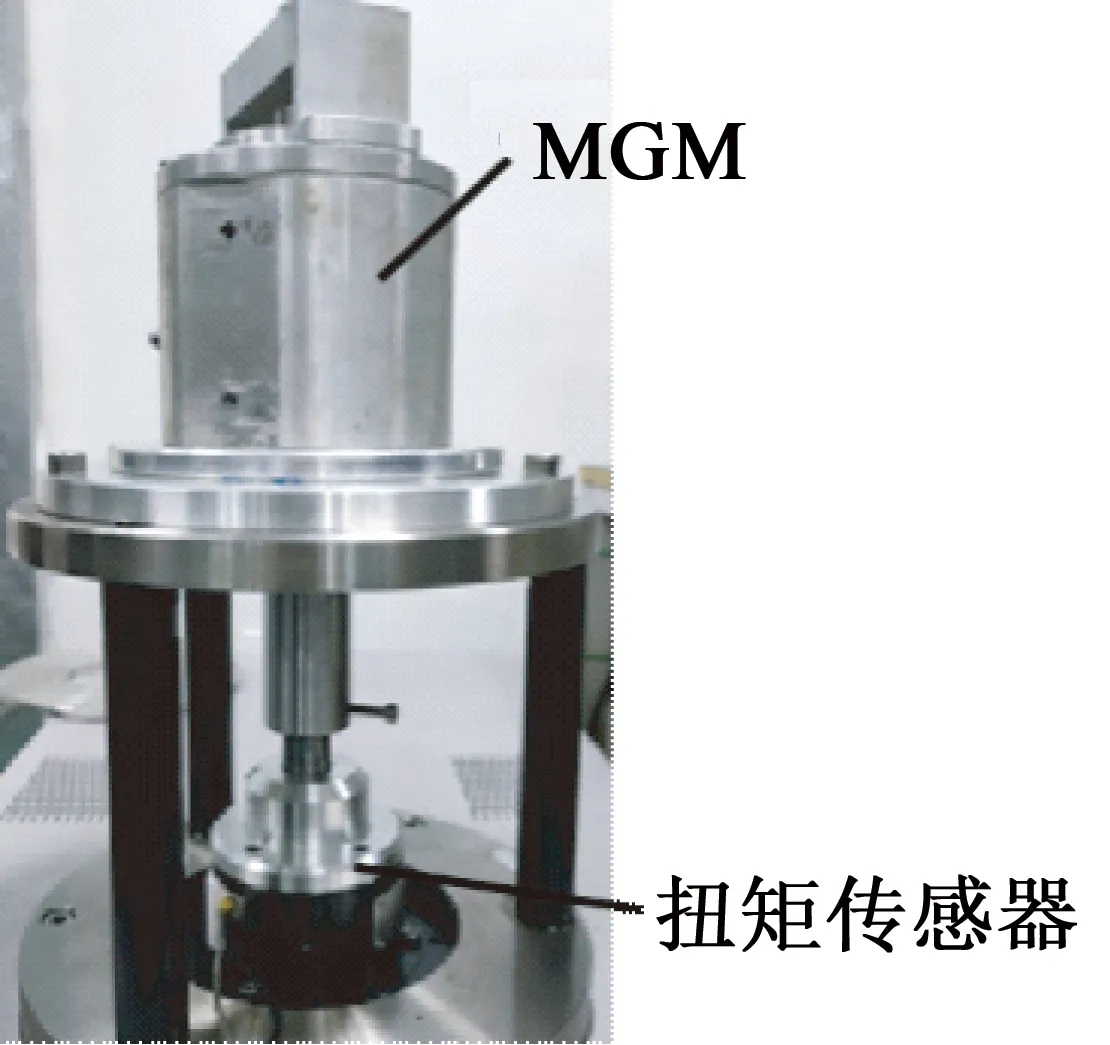

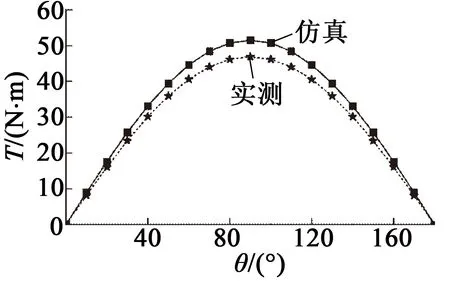

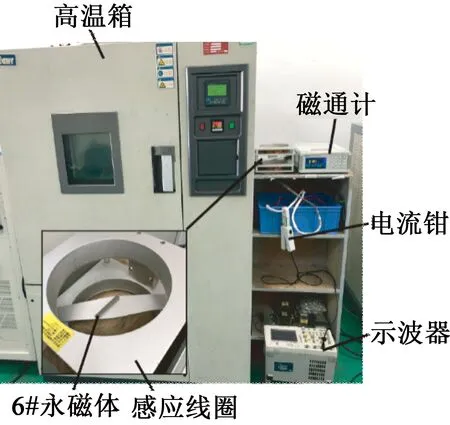

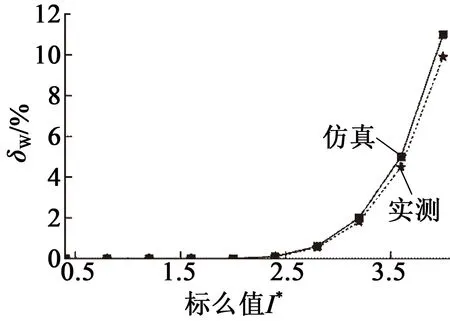

为了对上述结论进行验证,本文设计了一台永磁体尺寸设计在图12中的A点的MGM,定子永磁体厚度为3.5 mm,转子永磁体厚度为6 mm,仿真的断开转矩为51.5 N·m,转矩密度为67 N·m/L,永磁体利用率为55 N·m/kg。按照设计尺寸试制了样机,关键部件及整机如图13所示。静态特性测试平台及测试结果如图14所示。由于端部漏磁的原因[9-11],实测的断开转矩为46.8 N·m,相比于仿真值下降约9%,转矩密度达到60.9 N·m/L,永磁体利用率为50 N·m/kg。测试抗退磁能力的实验如图15(a)所示,将整机置于100 ℃的恒温箱中,施加退磁电流后取下6#磁钢测试其磁通量变化,计算退磁率曲线如图15(b),与仿真结果吻合较好,在2.4倍额定电流附近开始出现不可逆退磁,可以保证MGM的可靠运行。

图13 MGM关键部件及整机

(a) 测试平台

(b) 结果曲线

(a) 测试平台

(b) 结果曲线

5 结 语

本文讨论了考虑永磁体不可逆退磁的MGM的永磁体尺寸设计方法,主要结论如下:

1) MGM的定子永磁体直接受到电枢磁场与转子永磁体磁场的退磁影响,其发生不可逆退磁风险较大,当转子永磁体厚度/定子永磁体厚度大于1.2时有不可逆退磁风险。

2) MGM的永磁体利用率、转矩密度、抗退磁能力之间存在明显的相互制约关系。本文建立了综合考虑三个目标的永磁体厚度设计方法,可以同时满足MGM对转矩密度、成本与运行可靠性的要求。

3) 本文建立的MGM抗退磁能力评估模型与计算方法和实测结果吻合较好,可用于评估MGM的抗退磁能力。