铁氧体永磁辅助同步磁阻电机抗退磁设计优化

史进飞,胡余生,2,3,陈 彬,2,3,肖 勇,李 霞

(1.珠海格力电器股份有限公司,珠海 519070;2.空调设备及系统运行节能国家重点实验室,珠海 519070;3.广东省制冷设备节能环保技术企业重点实验室,珠海 519070)

0 引 言

永磁辅助同步磁阻电机(以下简称PMSynRM)充分利用了磁阻转矩和永磁转矩,具有凸极比大、调速范围广、效率高、永磁体用量少等优点,具有广阔的应用前景。目前,永磁电机大多采用钕铁硼永磁体,但稀土永磁材料储量少,价格昂贵,导致电机成本高,且稀土价格受国家政策影响波动很大;而铁氧体PMSynRM采用价格低廉的铁氧体永磁体,与稀土永磁电机效率相当的情况下[1-3],可进一步降低电机成本,正应用于空调压缩机、新能源驱动电机、风机等领域。

但是,铁氧体永磁体的矫顽力比稀土永磁体低,起动及运行过程中容易出现不可逆退磁问题,从而影响电机性能及可靠性[4]。文献[5]综述了永磁电机静态防退磁分析方法和动态防退磁检测技术,探讨了防退磁技术发展趋势。文献[6]基于有限元仿真搭建了一种电机退磁评价方法,并通过实测验证,为空调压缩机用稀土永磁同步电机退磁特性评价提供了分析方法。文献[7]对一台退磁故障稀土永磁电机进行分析,得出永磁体涡流损耗发热是导致永磁体退磁的原因。文献[8]分析了电流大小、电流相位角以及温度共同作用下稀土PMSynRM永磁体退磁特性,高电流相位角及高温下永磁体退磁风险最大,并采用退磁率来评估电机退磁情况。上述分析主要针对稀土永磁电机,对于铁氧体永磁电机,文献[9]分析了混合永磁体电机中,稀土永磁体漏磁对铁氧体永磁体退磁的影响,并提出改进方案及实验验证。文献[10]通过在转子磁障上增加旁路筋结构来改善铁氧体PMSynRM的退磁及转矩脉动,而文献[11]和文献[12]分别通过转子隔磁槽端部偏移错位和增加永磁体层数来改善铁氧体退磁问题。对于空调压缩机用铁氧体PMSynRM退磁研究较少,而且空调压缩机运行工况及转速范围广,高速下电机弱磁运行,绕组电流大,退磁风险高。

本文对一台空调压缩机用36槽6极铁氧体PMSynRM进行退磁仿真分析,确定电机低温下永磁体退磁特性,然后对转子结构进行抗退磁设计优化,有效提升电机抗退磁能力。

1 PMSynRM退磁原理及特性

1.1 铁氧体永磁体退磁原理

在永磁电机运行过程中,尤其是运行工况恶劣、起动失败等条件下,可能会产生一个较大的瞬时电流,在永磁体上施加一个较大的反向磁场,可能导致永磁体不可逆退磁,因此有必要对电机抗退磁能力进行校核及优化。

对于铁氧体永磁体,其矫顽力相比稀土永磁体低很多,退磁风险更大;而且,铁氧体永磁体矫顽力随温度升高而增加,因此,铁氧体永磁体需要校核低温条件下抗退磁能力。

图1为一款铁氧体永磁体在-30 ℃时的退磁B-H曲线,表征永磁体磁感应强度B与磁场强度H之间的关系。当施加的反向磁场强度较小时,撤除反向磁场后永磁体磁密能够回复到初始剩磁;当施加的反向磁场强度大于230 kA/m,永磁体剩磁将低于0.15 T,永磁体将无法回复到初始剩磁,永磁体剩磁降低4%,出现4%不可逆退磁,一般称该点为退磁拐点。因此需要保证电机在任何运行状态下永磁体工作点不能低于0.15 T,否则电机将出现一定程度的不可逆退磁。

图1 铁氧体永磁体B-H曲线(-30 ℃)

1.2 PMSynRM退磁特性

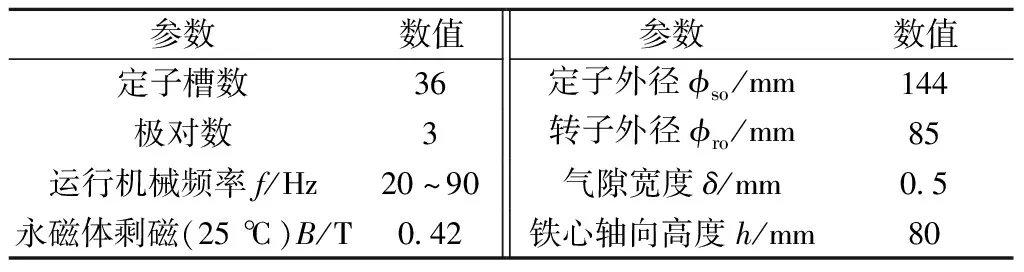

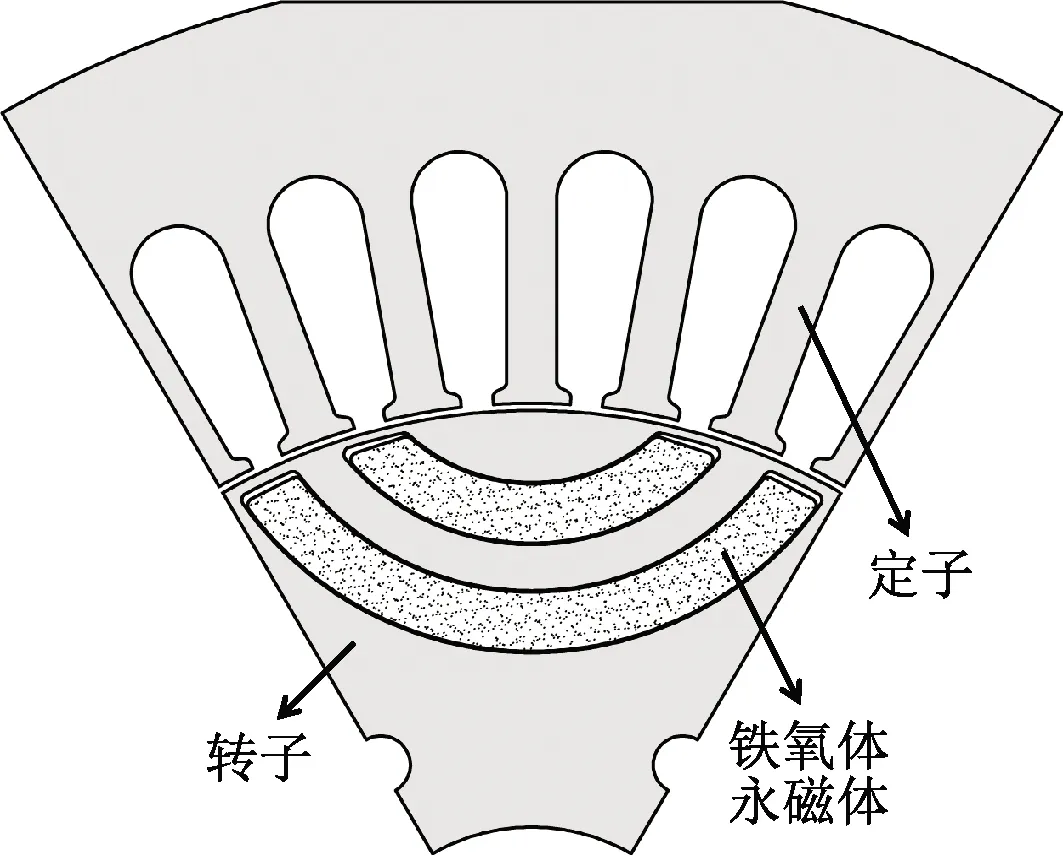

空调压缩机用PMSynRM在高速弱磁工况运行或失步时电流峰值较大,表1为一台36槽6极PMSynRM主要参数,图2为定转子结构图。永磁体采用等厚弧形结构,两层永磁体厚度相同,采用平行充磁;电机在压缩机高速弱磁工况下实测电流峰值可达20 A。为了保证电机在起动、失步等条件下不出现退磁,要求永磁体在低温-30 ℃恶劣条件下的抗退磁电流达到最大运行电流峰值的3倍以上,即永磁体退磁电流达到60 A以上。

表1 电机主要设计参数

图2 PMSynRM定转子结构图

因此,通过有限元仿真来分析电机退磁情况,在定子绕组中通入电流,使其产生的磁场中心与永磁体磁场相反,以此来施加反向磁场,评估电机最恶劣条件下退磁情况。

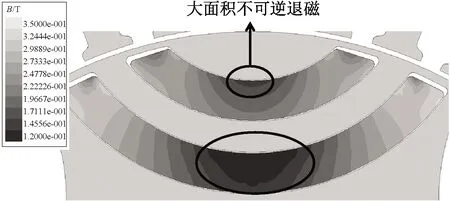

图3为电机在-30 ℃,60 A条件下永磁体磁密分布图。可以看出,两层永磁体均出现较大面积的退磁区域,部分区域磁密甚至低于0.12 T,出现严重退磁,退磁均出现在永磁体中间部位,其中内层永磁体圆弧张角较大,承受反向磁场较多,退磁更严重,电机抗退磁电流难以达到3倍要求,需要进行抗退磁提升设计。

图3 -30℃,60 A下永磁体磁密分布图

2 PMSynRM抗退磁设计优化

根据上节分析的PMSynRM永磁体退磁分布特性,提出以下改进手段:

(1)针对永磁体中间易退磁问题,采用不等厚永磁,永磁体中间加厚,两端减薄,使磁密分布更均匀;

(2)针对内层永磁体退磁更严重的问题,两层永磁体厚度不同,内层永磁体厚度大于外层永磁体;

(3)将永磁体往转子内部移动,特别是永磁体中间部分,使永磁体远离定子退磁磁场,改善退磁问题。

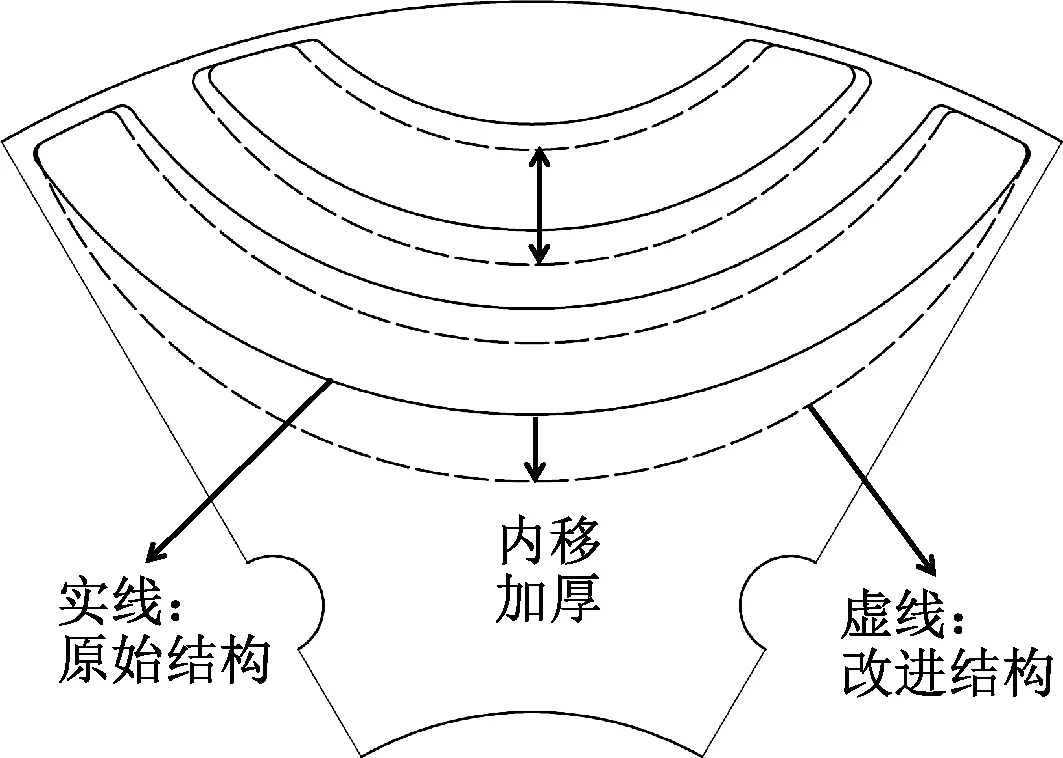

基于以上三点,原始与改进转子结构对比如图4所示。改进转子永磁体内移,还可以更有效地利用转子内部空间。

图4 原始与改进转子结构对比图

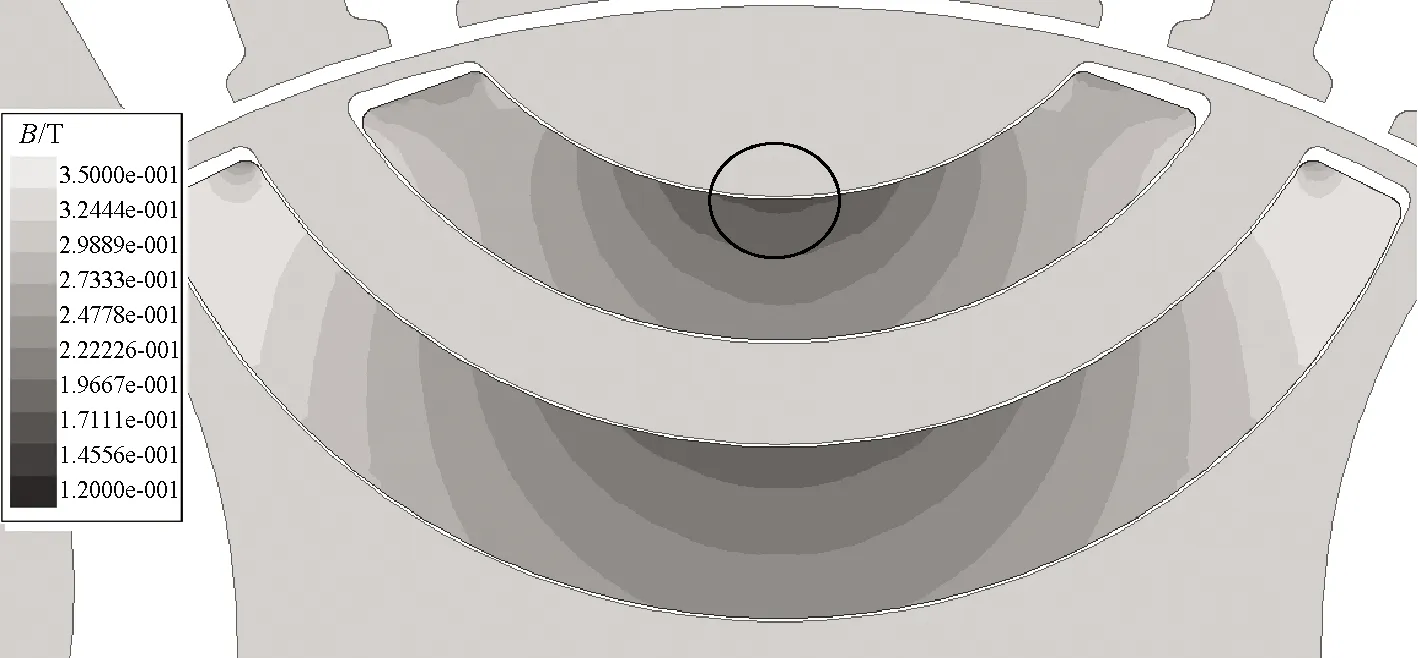

图5为改进转子在-30 ℃,60 A条件下永磁体磁密分布图。可以看出,改进后永磁体磁密明显提升,不可逆退磁明显改善;其中内层永磁体磁密达0.18 T以上,不存在退磁;外层永磁体中间局部磁密在拐点附近,磁密偏低,还需进一步优化设计。

图5 改进转子-30 ℃,60 A下永磁体磁密分布图

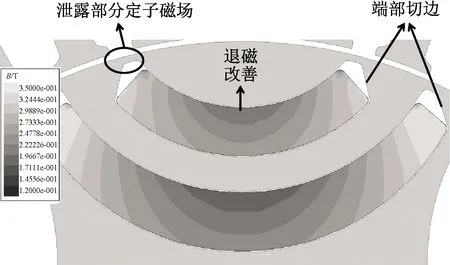

为了改善外层永磁体局部磁密偏低的问题,我们再改进转子永磁体槽两端,设置切边(切边转子),以减小端部漏磁磁阻,使得电机在强磁场状态下增加定子反向磁场泄露,但在正常运行磁场状态下磁场泄露不大,改善高磁场状态下永磁体退磁的同时,保证正常磁场下电机运行效率。图6为切边转子在-30 ℃,60 A条件下永磁体磁密分布图。可以看出,设置切边后,外层永磁体磁密提升,最小磁密提升至0.198 T左右,比改进转子结构提升了20%以上;内层永磁体磁密略微降低至0.175 T左右,无明显下降,因此,设置切边可进一步改善外层永磁体退磁情况。在永磁体退磁最严重的外弧绘制弧线,以查看改进前后永磁体磁密变化情况,图7和图8分别为外层和内层永磁体在-30 ℃,60 A条件下外弧磁密情况,对永磁体位置作归一化处理。可以看出,最终切边方案永磁体中间部分磁密均大幅提升,有效解决永磁体不可逆退磁问题,其中外层永磁体最小磁密提升了50.6%,内层永磁体最小磁密提升了155%。

图6 切边转子-30 ℃,60 A下永磁体磁密分布图

图7 原始及切边方案外层永磁体磁密曲线

图8 原始及切边方案内层永磁体磁密曲线

综上,通过永磁体加厚、内移、端部切边等设置,可以有效改善PMSynRM低温恶劣条件下铁氧体永磁体不可逆退磁,提升电机可靠性,使其具有更广泛的应用场合。

3 优化结果比较

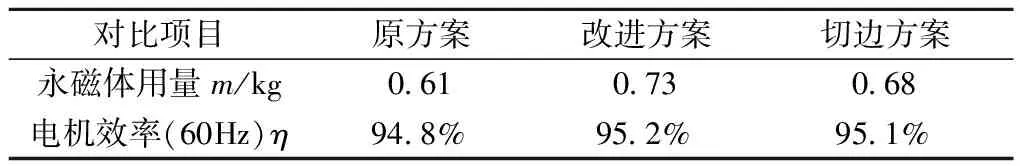

为了分析改进方案对电机成本及效率的影响,我们核算了永磁体用量及仿真电机效率(机械频率60 Hz),如表2所示。由于切边方案退磁改善效果最好,电机效率也比原始方案高,虽然永磁体用量略增,但铁氧体永磁体价格低廉,对电机成本影响极小,因此优选切边方案。

表2 各方案永磁体用量及仿真效率对比

为了进一步分析不同电流下切边方案退磁改善效果,我们仿真和计算了不同电流下永磁体平均磁密,并根据图1的B-H曲线求取回复后的磁密,以此计算永磁体退磁率。

图9为不同电流下原始及切边方案外层永磁体退磁率。可以看出,原始方案在3倍电流(60 A)以后开始出现较严重不可逆退磁,而切边方案在4倍电流(80 A)以后才出现较明显退磁,抗退磁电流明显提升。

图9 不同电流下原始及切边方案外层永磁体退磁率

图10为不同电流下原始及切边方案内层永磁体退磁率。内层永磁体抗退磁电流也明显提升,其中原始方案在80 A时出现局部反向充磁,导致计算退磁率较小,从结果来看,内层永磁体退磁改善效果优于外层永磁体。

因此,切边方案在电机成本增加极小的情况下,电机永磁体抗退磁电流明显提升,电机效率增加,达到较好的优化效果。

4 结 语

本文首先简要介绍铁氧体永磁体退磁原理特性,通过有限元仿真分析了一台36槽6极铁氧体PMSynRM永磁体退磁分布特性;然后根据其退磁特性,提出了不等厚永磁体、永磁体内移、永磁体槽切边等改进结构,并通过仿真验证其退磁改善效果;最后对比了各改进结构对永磁体用量、电机效率、退磁率的影响,最终确定切边方案。因此,通过转子结构的优化,可以有效改善铁氧体PMSynRM低温不可逆退磁,使其具有更广泛的应用场合及应用前景。后续工作将制作样机进行电机效率及退磁测试,通过实验进一步验证其改进效果。