原位自生TiB 增强钛基复合材料的热变形行为

王二永, 马凤仓, 刘新宽, 李 伟, 张 柯

(上海理工大学 材料科学与工程学院,上海 200093)

通过原位自生方法制备的非连续增强钛基复合材料(discontinuously reinforced titanium matrix composites, DRTMCs)具有更高的比强度、更高的比模量和良好的高温耐久性,因此被广泛关注[7]。研究表明,TMCs 的高温强度比钛及钛合金材料的高很多[8]。但同时增强体的添加也降低了TMCs 的塑性,导致材料加工困难[9],具有均匀增强体分布的TMCs 总体上表现出脆性[10]。因此,很难通过热加工的方法制备出性能较好的TMCs,从而限制了其应用。为了进一步了解热加工过程中加工温度和应变速率对TMCs 性能的影响,可借助等温热压缩实验对复合材料的高温变形行为进行研究。因此,关于等温热压缩过程中TMCs 的热变形行为和微观组织演变的研究受到了广泛关注[11-15]。Ma 等[16]研究了TiC/Ti-1100 复合材料的热变形行为,并评估了TiC 颗粒的强化效果。结果表明,随着TiC 颗粒的掺入,复合材料的流变应力增加。Tjong 等[17]在热变形过程中,增强体的形貌、分布和尺寸会相应改变,这会导致复合材料的性能发生变化。关于TMCs 在热变形过程中的变形行为和微观组织演变的研究,对TMCs在热加工过程中的加热温度、变形量和应变速率等工艺参数的确定和优化,具有较高的参考价值。

本文通过等温热压缩分析研究了原位自生TiB/Ti 复合材料流变应力曲线的特征;计算了试样在不同相区的塑性变形表观激活能;分析了试样的热变形行为以及影响因素;研究了在不同变形条件下试样的微观组织演变规律。

1 实验材料与方法

1.1 复合材料制备

本研究中使用的材料是以TiB 晶须为增强体,以Ti(质量分数≥99.9%)为基体的复合材料。使用熔铸法制备TMCs。首先将海绵钛颗粒和二硼化钛(质量分数≥99.5%)粉末混合均匀,接着利用压机将混合均匀的原料压制成预制棒,然后将预制棒焊接在一起,最后将焊接好的预制棒置于真空自耗电弧炉中熔炼。为了确保复合材料化学成分的均匀性,将铸锭反复熔炼3 次。在熔铸过程中,TiB2和Ti 通过以下反应原位生成TiB 晶须:

熔铸完成后将铸锭在温度为1 423 K 的炉内作均匀化处理,保温1.5 h,随后随炉冷却。本研究制备的TiB 增强体在复合材料中的体积分数为5%。

1.2 方法

采用传统方法制备金相观察用样品。首先从铸锭和热压缩后的试样上用线切割方法切割样品进行镶样。然后使用金相砂纸对样品打磨。砂纸选用顺 序 为600 目、 800 目、 1000 目、 1200 目、 1500目和2000 目,最后在高速金相抛光机上进行抛光。抛光液使用的是SiC 和水的悬浊液。用Kroll"s 试剂(HF、HNO3和H2O 体积比为 1∶3∶0)对样品进行腐蚀,腐蚀时间为8 s。金相组织观察在光学显微镜(optical micrographs, OM)上进行。

使用金相法测得5% TiB 增强TMCs 的β 相转变温度(βt)为900 ℃。热压缩试样是从铸锭上通过线切割方法获得,样品的高度为12 mm,直径为8 mm。使用Gleeble-1500 热模拟试验机在850~1 050 ℃进行热压缩实验,应变速率分别为0.02、0.10 s−1和0.50 s−1,整个实验过程在真空下进行。加载前,将样品以5 ℃/s 的速度加热至设定温度,然后在变形温度下保持300 s,使得样品受热均匀。为了减小摩擦对实际应力的影响,避免实验误差,将石墨片放置在样品和模具之间,当变形量达到60%后,将样品立即放入水中淬火,以便观察变形中试样的微观组织。

2 结果与讨论

2.1 TiB/Ti 复合材料微观组织观察

图1 所示为5% TiB 增强TMCs 的金相图。由图1 可知,针状晶须是TiB 增强体,TiB 增强体以微米级均匀地分布在基体中,采用统计法测量得出平均直径为850 nm,平均长径比为26.5±4.1。

综上所述,通过高通量测序技术,首次针对郎酒高温制曲进程中,细菌与真核微生物的多样性、菌群演化规律以及优势菌群进行了系统探究。

图 1 TiB/Ti 复合材料的金相图(未腐蚀)Fig.1 Metallography of the TiB/Ti composite (unetched)

图 2 TiB/ Ti 复合材料的真应力-真应变曲线Fig. 2 True stress-strain curves of the TiB/Ti composites

2.2 真应力-真应变曲线

图2 为5% TiB 增强TMCs 在不同变形温度和不同应变速率条件下变形的真应力-真应变图。由图2 可知,试样在(α+β)相区(850~900 ℃)的流变应力曲线均为典型的动态再结晶曲线,其存在3 个阶段,即加工硬化阶段、流变软化阶段和稳态流变阶段。观察试样在(α+β)相区不同变形温度相同应变速率下的流变应力曲线,可发现其初始变形阶段的峰值应力明显,并随着温度的升高,其流变应力显著降低。这是由于当变形温度接近βt时,试样内α 相随着温度的升高大量转变为β 相。相比于α 相,β 相内滑移系较多,且自扩散系数也高于α 相,因此,随着β 相的增多会促进材料的流变应力降低。

观察试样在β 相区(950~1 050 ℃)的流变应力曲线,可看到在β 相区进行热变形时,仍然可观察到再结晶流变曲线3 个阶段的特征,但达到稳态流变的速度明显加快。随着变形温度的升高及应变速率的下降,试样的峰值应力逐渐变得不那么明显,曲线特征由动态再结晶应力-应变曲线特征转变为动态回复应力-应变曲线特征。观察在不同变形温度相同应变速率下试样的流变应力曲线,发现随着温度的升高,其流变应力降低的趋势减缓。这是由于在β 相区中试样内相含量不再随温度变化,且可固溶的第二相几乎完全溶解在基体当中,可以影响流变应力的因素仅剩位错的可动性和材料自扩散系数随温度而变化2 个方面,因此对变形温度的敏感性低于(α+β)相区。

由图2 可知,当应变大于0.2 时,应变量对试样的流变应力产生轻微影响,这是由于试样变形过程中在加工硬化和流变软化之间达到了动态平衡,这是由试样在热变形过程中基体位错的增殖和释放实现的。

根据上述对材料流变应力曲线特征的分析可以得出,变形温度、应变速率和应变量对试样的热变形行为有着重要影响。

图 3 峰值应力与变形温度及应变速率之间的关系Fig.3 Relationships of the peak stress with deformation temperature and strain rate

2.3 塑性变形表观激活能和本构方程

为进一步了解5% TiB 增强TMCs 的热变形行为和变形机制,计算了试样的塑性变形表观激活能。由图2 可知,材料的真应力-真应变曲线特征在(α+β)相区和β 相区有较大差异,所以有必要计算不同相区塑性变形表观激活能。已有的研究表明,材料的流变应力与变形温度和应变速率之间的关系可以用双曲正弦型方程[18-19]描述,该方程称为材料热变形的本构方程,如式(2)所示:

峰值应力在式(2)和式(3)中被用于热变形的动力学分析。对σ-ln和 lnσ-ln进行线性回归分析,结果如图3(a)和图3(b)所示。由图3(a)和图3(b)可知,在(α+β)相区和β 相区中计算出的α 值分别为0.014 和0.029。然后利用 α 的值及不同变形条件下的峰值应力绘制ln[sinh(ασ)]-ln)和ln[sinh(ασ)]-1/T 的拟合图,结果如图3(c)和图3(d)所示。对式(2)采用对数形式推导得出式(4)和(5):

图3(c)中曲线斜率的倒数为n1,式(4)和式(5)通过线性回归分析图3 中峰值应力σ、应变速率和温度T 之间的关系,分别计算得出(α+β)相中n1=4.75 和Q = 789.8 kJ /mol,β 相 中n1= 6.18 和Q =271.6 kJ /mol,高于α-Ti 自扩散激活能(150 kJ /mol)和β-Ti 自扩散激活能(153 kJ /mol)[20]。

Mokdad 等[21]分析认为,TiB / Ti 复合材料由于增强体的存在,在变形过程中基体位错受到增强体的限制,位错运动所需的激活能和外部应力都会增加。但随着温度的升高,β 相中的滑移系显著增加,TiB 对位错运动的阻碍作用减弱,材料的塑性变形表观激活能降低。该结果表明,材料的变形机制随着温度的升高而发生变化,这与材料内α 和β 相的比例相关。

变形温度和应变速率对热变形的综合影响通过Zener-Hollomon parameter (Z)描述:

将不同相区求得的塑性变形激活能Q、α 值以及不同变形温度T 和不同应变速率以及所对应的峰值应力带入式(6)和式(7),分别计算得出lnZ 和 ln[sinh(ασ)],通 过 线 性 回 归 法 得 出lnZ 和ln [sinh(ασ)]关系曲线,如图4 所示。从图4 中可得出,在不同相区的lnZ 和ln[sinh(ασ)]均拟合的非常好,其中相关系数和在不同相区分别为0.992 和0.947,这表明式(2)的本构方程很适用于描述5%TiB 增强TMCs 在热压缩变形过程中材料的流变应力、变形温度和应变速率之间的关系。

图 4 峰值应力与Z 参数的关系Fig. 4 Relationship between peak stress and Z parameter

在图4 中,lnZ 和ln [sinh(ασ)]回归直线的斜率为n,截距为lnA。通过计算分别得出(α+β)相区中n=4.685,lnA=79.015;β 相区中n=5.847,lnA=22.333。最终分析计算出在不同相区的本构方程分别如下。

(α+β)相区:

因此,该本构方程很好地描述了5%TiB 增强TMCs 在高温热压缩变形过程中材料的峰值应力与应变速率和变形温度之间的关系,这对于在特定热变形条件下的变形抗力的评估以及为热加工过程中设备的选择和工艺参数的设计提供了理论依据。

2.4 变形温度的影响

图5 所示为5%TiB 增强TMCs 在不同变形温度及应变速率为0.10 s−1压缩变形后的微观组织。由图5 可知,基体与增强体呈现协调变形,TiB 增强体沿垂直于压缩方向定向排列。当变形温度为850 ℃时,基体呈现典型的α 相;当变形温度为900 ℃时,α 相大量减少,β 相出现;当变形温度为950~1 050 ℃时,已基本看不到变形的α 相,基体大部分转变为细长的β 相。这是由于当变形温度高于βt时,会促进基体从α 相到β 相的同素异晶转变。同时观察到,在不同的温度变形时,TiB 增强体断裂程度不同,随着变形温度的提高,TiB 增强体的断裂现象减少,长径比随着变形温度的升高而增大。当变形温度为850 ℃和900 ℃时,TiB 增强体出现严重的折断现象;当变形温度为950~1 050 ℃时,TiB 增强体的断裂现象有所减缓,只有少数长径比较大的增强体发生折断。这是由于在低温时,基体强度以及基体与增强体之间的界面结合强度较高,即基体对增强体的约束力较高,导致TiB 增强体与基体之间变形不协调,增强相周围就会产生严重变形区而引起应力集中,当应力积累到一定程度就会引发TiB 增强体折断。而当变形温度较高时,基体发生软化,导致基体与增强体之间的界面结合强度较低,即基体对增强体的约束力较弱,从而使增强体与基体之间变形协调能力提高,增强相周围应力集中减缓,最终导致TiB 增强体折断现象减少。

图 5 TiB/Ti 复合材料在不同变形温度下的金相图(=0.10 s-1)Fig.5 Metallographies of the TiB/Ti composites deformed at different temperatures (=0.10 s-1)

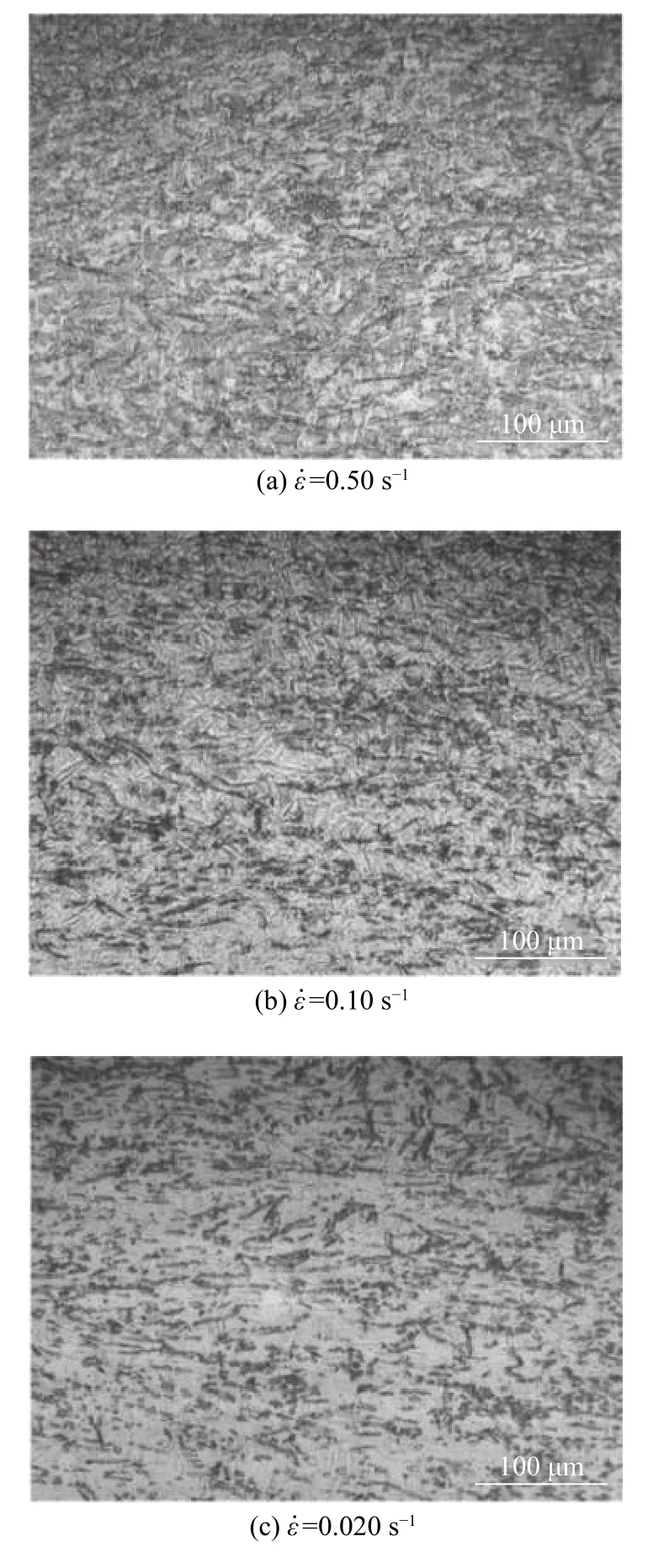

2.5 应变速率的影响

图6 所示为5% TiB 增强TMCs 在不同应变速率及变形温度为1 000 ℃压缩变形后的微观组织。由图6 可知,应变速率对TiB 增强体和基体组织均有明显影响。由于变形温度高于βt,基体呈现二次α 相,初始相消失。当为0.50s−1时,基体含有少量α 相和大量β 相;当为 0.10 s−1时,α 相已不存在;当为0.02 s−1时,观 察 到 基 体 变 形 均 匀 和 全 为β 相。这表明材料内α 相随着应变速率的减小而减少,这主要由于在低应变速率下基体中有足够的时间形成β 晶粒。同时观察到,当为0.50 s−1时,TiB增强体出现严重断裂;当为0.10 s−1时,TiB 增强体的断裂现象明显减少,有部分长径比较大的晶须出现;在为0.02 s−1低应变 速 率下,长径比更大的TiB 增强体的数量显著增多,大部分增强体并未出现断裂。这表明应变速率的降低有利于提高基体组织和增强体的协调变形,减少TiB 增强体的断裂,提高增强体长径比,这有助于材料承载外加应力,提高复合材料的整体强度。

综合以上分析,5% TiB 增强TMCs 的显微组织对变形温度和应变速率极其敏感,变形温度的升高和应变速率的降低,均有助于提高材料的性能,想要获得最佳的组织性能,需对变形温度和应变速率进行严格的控制。

图 6 TiB/Ti 复合材料在不同应变速率下的金相图(T=1 000 ℃)Fig. 6 Metallographies of the TiB/Ti composites deformed at different strain rates (T=1 000 °C)

3 结 论

(1)在温度850~1 050 ℃和应变速率范围0.02~0.50 s−1时,温度和应变速率对5% TiB 增强TMCs的流变应力和峰值应力有显著影响,流变应力和峰值应力均随着温度的升高和应变速率的降低而减小。在高变形温度和低应变速率下变形时,基体有足够长的时间进行动态流变软化,TiB 增强体有足够长的时间进行旋转取向而减少断裂,从而有利于提高材料的性能。

(2) 5% TiB 增强TMCs 在(α+β)相区和β 相区的塑性变形表观激活能分别为789.8 kJ / mol 和271.6 kJ / mol,均高于不同晶型的纯Ti 的塑性变形表观激活能。分析认为,塑性变形表观激活能的增加与TiB 增强体的强化作用有关,TiB 的存在使得位错在变形过程中受到增强体的限制,位错运动所需的激活能和外部应力都会增加,但随着温度的升高,塑性变形表观激活能降低,表明材料的变形机制发生改变。

基于5% TiB 增强TMCs 在不同变形温度下流变应力曲线的分区特征,建立了在850~1 050 ℃内不同相区的本构方程不同。