频谱分析在螺旋提升机故障的应用

马风龙,马进,吕志坚,苏家军,摆文龙

(中石油独山子石化公司设备检修公司,新疆 独山子 833699)

状态监测与故障诊断技术目前广泛应用于航天航空、能源电力、石油化工、交通运输、机械加工等行业;状态监测与故障诊断包括状态监测、分析诊断和治理预防3个环节。有资料显示,企业采用状态监测与故障诊断技术后,75%的设备故障可提前发现,可降低1/4~1/2的故障维护费用。近年来,某公司以设备状态监测和故障诊断为基础,基于可靠性的维护,实现了预知检修和主动检修,提高了设备管理水平,保障生产平稳运行。

某装置后处理螺旋提升机为振动提升类设备,主要作用是将干燥机出来的物料通过振动螺旋提升至固定楼层的输送带,该提升机自4月以来声音逐渐增大,因螺旋提升机为振动提升类设备,本身就有很大幅度的振动和声音,要准确判断声音增大原因及其故障比较困难,本文将详细介绍本次故障诊断情况。

1 设备简介及故障分析

1.1 设备简介

螺旋提升机由电动机、减速箱、联轴器、底座、减震弹簧、螺旋刮板等组成,振动频率:450转/分钟(输出振动频率),电机功率37kW。如图螺旋提升机底座有两根轴,轴两端有旋转偏心配重,每根轴由2个SKF22326CCJA/W33VA405轴承支撑。

该装置螺旋提升机未安装在线监测系统,发现声音增大后使用综合分析诊断仪采集四个轴承振动数据及图谱,因空间有限未采集2号轴承,并采集其它相同机型轴承数据,通过数据对比发现该提升机比其它机组振动速度大,为进一步分析,查得轴承信息如下。

表1 提升机转速450RPM下轴承各部件的特征频率

1.2 图谱分析

该装置螺旋提升机为安装在线监测系统,发现声音增大后使用BH550综合分析诊断仪采集四个轴承振动数据及图谱,对各轴承图谱进行深入分析,发现4#轴承波形频谱图(图1)振动值比其他三个轴承大,进一步局部放大观察发现存在64.69Hz和194Hz频率分量,同时在194Hz频率两侧有转频(7.5Hz)的边带。对照表1(提升机转速450RPM下轴承各部件的特征频率)发现,64.69Hz与内圈特征频率66.15Hz接近,同时194Hz为3倍64.69Hz。

图1 提升机4#轴承波形频谱图

1.3 诊断结果

由频谱分析可知,该提升机轴承(SKF22326CCJA/W33VA405)在450RPM转速下,轴承内圈缺陷频率接近64.69Hz,且在该频率两侧有转频的边带,根据滚动轴承故障振动特征和表2可知,轴承内圈滚道有剥落、裂纹、点蚀等缺陷时,转子每转一周滚动体通过内环上的缺陷产生冲击的次数乘以转频,大约是滚动体数乘以0.6倍转频,由于缺陷转到不同角度和滚动体接触时的受力不一样,产生的冲击幅值以转频为周期波动。同时,由于这种冲击接触位置不同产生冲击幅值以转频波动,即被转频调制,所以频谱中的内圈频率及其谐波都会带转频的边带。内圈频率就是中心载波频率。

表2 轴承部件损伤特征频率表

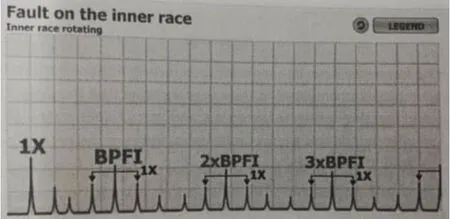

通过以上分析对比1#、3#和4#轴承振动值及其频谱图,4#轴承频谱图存在较大内圈特征频率及转频边带,与典型内圈损伤频谱特征图(图2)对比,可判断出4#轴承内圈存在损伤故障。

图2 滚动轴承典型内圈损伤频谱特征图

2 故障处理及验证

基于对该提升机轴承故障的判断,5月30日对其进行检修,拆解检查各部位轴承,发现4#轴承润滑脂发黑,且有金属碎片,拆解发现轴承内圈剥落严重(图3)。更换全部轴承并回装,按标准加润滑脂,机组开机运行无异响。

图3 提升机4#轴承内圈损伤图

螺旋提升机为振动提升类设备,靠自身振动将物料螺旋提升至输送带,因其本身具有很大幅度的振动和声音,因此对故障的发现和诊断比较困难,本案例中使用频谱分析手段准确判断出轴承故障,实现了精准检修。该案例提升机轴承故障准确诊断,对于此类设备的故障诊断提供了较好的借鉴依据。