纳米多孔石墨烯膜制备过程探索及天然气提纯应用研究进展

高旭东

摘要:石墨烯是经碳原子sp2杂化生成的二维片层结构,因其具有良好的电学、热学以及力学特性而在半导体器件设计、热操作应用、工程结构材料等领域广受欢迎。天然气是一种低污染、高热值的最重要的清洁能源之一,而H饱和的纳米多孔石墨烯膜对于天然气的提纯起着十分重要的作用。因此,本文将先根据现有的研究成果综述纳米多孔石墨烯膜制备方法模拟研究的探索过程,再讨论纳米多孔石墨烯膜在提纯天然气方面的最佳设计思路,有望为纳米多孔石墨烯膜的功能设计与性能调控带来新的参考和理论指导。

关键词:石墨烯;制备;性能;模拟

引言:

天然气指自然埋藏在地下多孔隙岩层中的烃类和非烃类气体的混合物,作为一种低污染的燃料主要用于热风机行业、陶瓷窖等工业领域,也是民间最常用的热水器、灶具等家具的清洁燃料之一。煤炭是我国的三大核心能源之一(煤、石油、天然气),但迫于温室效应造成的生态环境维护紧张局势以及更加严格的碳排放要求,天然气作为一种低碳的气体能源已日益受到多个工业领域以及民间燃料器具的欢迎。然而,在开采天然气的过程中,通过井下抽采等多种传统方式抽取天然气很容易导致天然气中混有氮气而致其燃烧效率不尽理想。现在通过进一步研究发现,H饱和的纳米多孔石墨烯膜对含氮杂质的太燃气具有可观的提纯效果。透过宏观现象看到微观本质,本文将根据多种微观仿真模拟以及理论计算所证明的石墨烯的微观本质来论述纳米多孔石墨烯膜的制备方案的探索过程,再根据微观本质规律所反映的宏观现象来简要讨论纳米多孔石墨烯膜对含氮天然气在主要物理变量下的提纯效能,以期为纳米多孔石墨烯膜的制备与应用提供综合性的参考。

一、石墨烯的基本制备过程探索

石墨烯的制备是多孔石墨烯膜制备的第一步,相对于机械剥离法、氧化还原法、SiC外延生长法而言,CVD(化学气相沉积法)法的工艺成本较低,并且沉积生长载体为金属铜基体,这有助于石墨烯的大批量生产。利用分子动力学仿真技术掌握了生长温度以及碳沉积速率对石墨烯沉积生长的各方面性能的影响规律后,我们就可以根据纳米多孔石墨烯的具体应用情况在微观层面控制石墨烯的制备质量,减少现实实验所造成的不必要的材料浪费,能为石墨烯的制备提供首要的理论指导。

1.1石墨烯沉积生长的仿真模拟方法简述

将完整光滑的单晶铜设为简化的基底模型,三维空间尺寸设置为2.892nm×2.892nm×

5.4225nm。设置基底铜晶体模型为10层铜原子,并且固定底部的4层铜原子,铜晶体模型边缘均设置周期性边界条件。将裂解后的碳原子作为石墨烯生长的“微觀原料”能简化石墨烯沉积生长的仿真模拟过程,选择1300K作为仿真体系的模拟温度,时间步长设置为0.001

ps。利用Airebo势函数模拟石墨烯沉积生长过程中碳原子之间的相互作用能实现原子键断裂重组的动态过程模拟,晶体铜原子之间的相互作用用嵌入原子法势函数EAM进行描述,碳原子与铜原子之间的相互作用用LJ势来计算其相互作用模型,并且用对势Morse势消除LJ势因仿真铜原子、碳原子间距过小导致碳原子嵌入铜原子体系形成的计算模拟误差。

1.2 石墨烯沉积生长过程模拟解释与沉积生长温度条件选择

石墨烯的沉积生长过程在微观层次上是以某种形状的金属材料为载体,使碳原子按其固有的运动规律、能量消耗规律等客观物理规律不断在其表面搭建石墨烯结构,使其最终因多方面物理因素的稳定而形成稳定的石墨烯网络的过程。利用大规模原子分子并行模拟器对碳原子在铜晶表面沉积生长过程进行MD模拟,掌握最佳的沉积生长条件,这对于石墨烯制备生产实践的指导有着重大的理论意义与现实意义。

1.2.1 MD模拟对于石墨烯沉积生长过程的解释

通过MD模拟,可以将所观察到的石墨烯微观生长过程的步骤梳理如下:

(1)通过各碳源子之间的相互吸引在铜表面初步形成多个二元碳与三元碳;

(2)二元碳与三元碳吸引新沉积的或游离的碳原子逐渐形成碳链;

(3)碳链的增加导致碳环的形成,并且碳环会因吸收更多的碳原子而不断增大;

(4)碳环增加到一定尺寸时会因为不稳定而分裂为小碳环,以六元环和五元环为主;

(5)小碳环吸收更多的碳原子,更多的碳原子优先变为碳环的侧链;

(6)侧链吸收足够的能量克服侧链与小碳环之间的能量障碍后在原有碳环的基础上形成第二个碳环;

(7)随着碳环和碳链结构的不断生成,具有五元碳环和六元碳环特征的石墨烯网络最终形成。

1.2.2 MD模拟对于石墨烯沉积生长最佳温度的选择

石墨烯表面稳定碳环(多指五、六元环)的密度是衡量CVD方法制备的石墨烯的表面质量的主要方面,仿真模拟区域的空间范围不变。从如下图1可以看出,1300K环境下沉积生成的的五元环、六元环数量最多。当沉积温度低于1300K时,五元环、六元环总量随温度的上升而在固定仿真区域内增加,高于1300K后就有明显减少的现象,说明在1300K的温度条件下沉积生长出的石墨烯比较饱满,缺陷程度最低。

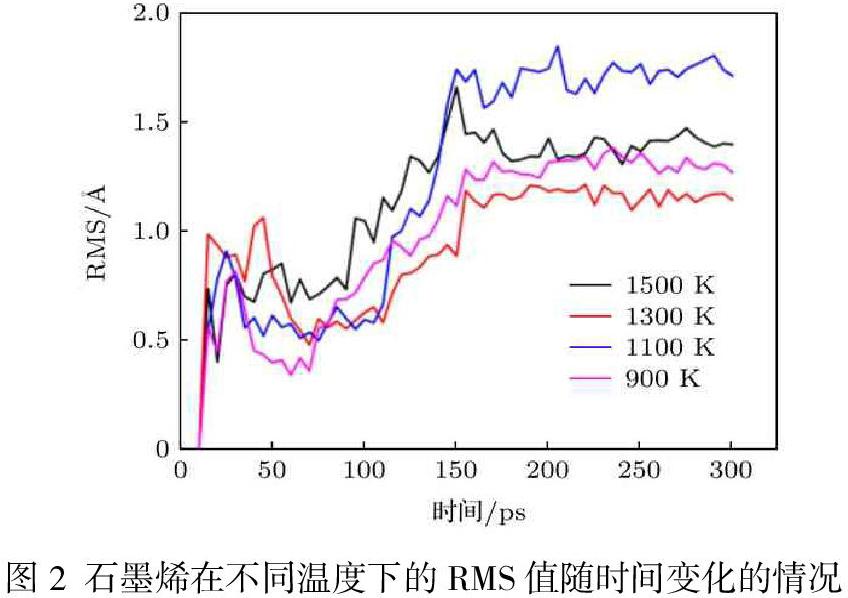

虽然1300K的温度条件能决定沉积生长出的石墨烯几乎是最为饱满的,但其平整度(光滑的程度)如何则又是个需要考虑的问题,因此暂不能仅凭其饱满的程度评价石墨烯质量的高低。因此,为确定石墨烯表面在沉积生长过程中的不同温度下的平整度,这里引入均方根粗糙度RMS值这一平整度参数来进一步验证,通过MD模拟计算出的RMS值如图2所示:

由图2可知,石墨烯表面的粗糙程度会随着时间的推移而逐渐增大。在大约150ps以后,由于碳原子沉积结束,RMS值的曲线逐渐平缓下来,说明这时石墨烯的粗糙程度已基本不再变化了。另外,从图中可以发现,温度在1300K时沉积生长出的石墨烯表面的RMS值最下,说明其表面粗糙程度最低,进一步验证了1300K是最能制备高质量石墨烯的最适温度,为完成制备纳米多孔石墨烯膜的第一步指明了方向。

二、石墨烯的性能优化过程探索

在1300K的温度条件下制备出的石墨烯一般是多层折叠的。在这之后,通过多方面性能的优化以进一步提高石墨烯材料的质量则又是值得思考的问题,毕竟依旧还是有因为其他不可预料的外界因素导致制备出的石墨烯质量依旧很差的情况,多指容易损坏。因此,石墨烯力学性能的优化是个值得考虑的问题,下文将通过另一种形式的MD模拟方法探索多层折叠石墨烯的力学性能优化方案,有望为制备高质量的纳米多孔石墨烯膜提供良好的材料基础。

2.1 石墨烯力学性能优化的仿真模拟方法简述

在这里,多层折叠石墨烯力学性能的优化采用退火工艺的热处理方式。建立多层折叠石墨烯的分子动力学模型,模型长度、宽度、厚度分别设为40nm、2nm、6nm,缺陷密度设置为5%。之后,利用分子动力学模拟软件Lammps对石墨烯力学性能优化的模拟步骤梳理如下:

(1)在300K的室温条件下持续增加模型温度至退火温度Ta(900K、1500K、2500K这三种退火温度),持续0.5ns;

(2)维持模型温度0.5ns;

(3)将退火温度逐渐降至室温,时间控制在0.5ns左右;

(4)观察退火处理后的多层折叠石墨烯结构形貌随拉伸应变的模拟情况。

2.2 仿真模拟对石墨烯力学性能优化的最佳退火温度选择

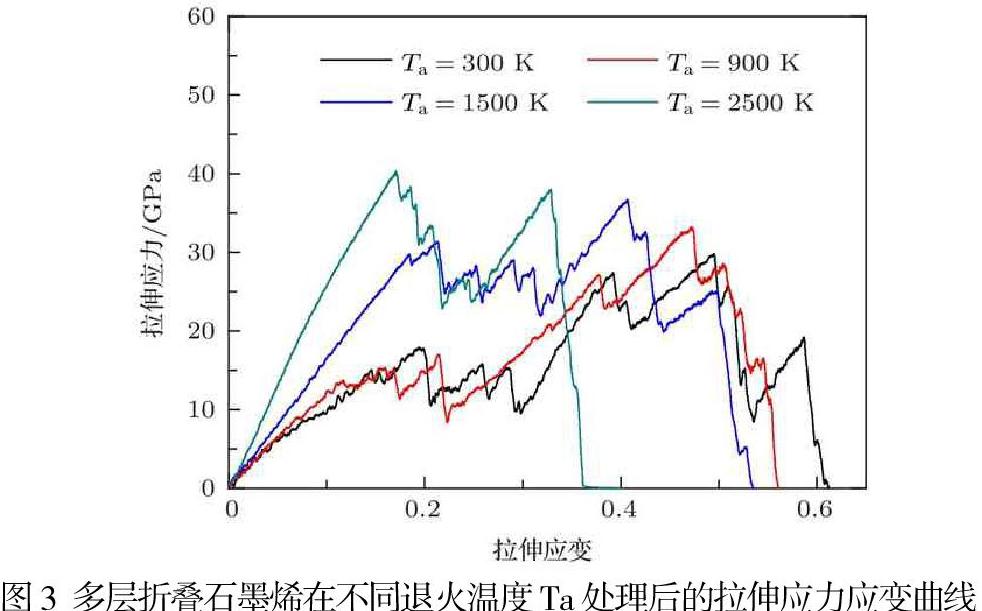

利用Lammps模拟计算室温以及其他三种退火温度条件下退火处理后的多层折叠石墨烯的拉伸应变力及拉伸应变数值如图3所示:

由图可知,应变曲线的斜率表示为退火处理后多层石墨烯的弹性模量E,应变初期的弹性模量(多指未出现局部断裂的初始状态)能准确地反映多层折叠石墨烯的强度。在拉伸的过程中,多层折叠石墨烯内部折叠区域会不断地被展平,以适应拉伸。当然,也有因层间碳碳键交联程度过大而导致的直到面内拉伸断裂都无法让某个折叠区域展开的情况,这种情况在较高退火温度处理后的多层折叠石墨烯的拉伸中更多。之后,被展平的石墨烯层可通过面内晶格的变形适应更大程度的拉伸,直到局部断裂失效之后,其它展平的折叠区域接替断裂的石墨烯层以保持整体的承载能力,从而导致应变曲线抖动式的变化。其中,Ta=300K对应的应变曲线的拉伸极限应变(应变曲线最右端坐标点的横坐标值)最大,初期的弹性模量最低,而Ta=2500K对应的应变曲线的拉伸极限应变最小,初期的弹性模量最大。从图中这两者间的拉伸极限应变及最右端的拉伸应力极大值的差距来看,2500K的退火处理相比于300K温度條件下的多层折叠石墨烯而言,拉伸极限应变削弱了40%左右,但初期的弹性模量却提高了40%左右。因此,退火温度过高会导致退火处理后的多层折叠石墨烯的延展性大大降低,导致材料很硬却又很脆,但温度过低又会导致制备的多层折叠石墨烯变得太软,对于之后纳米多孔石墨烯的制备过程也是不利的。那么问题又来了,什么退火温度下优化的多层折叠石墨烯综合力学性能最好,质量最佳呢?为了更好地描述石墨烯综合力学性能的质量好坏,这里引入断裂韧性Г的概念。

通过对相关文献的研究分析,应变曲线与横轴围成的面积乘以模型长度所得到的值可以定义为多层折叠石墨烯的断裂韧性Г,用以反映材料断裂单位面积需要消耗的能量。由图4可知,退火温度在大约1500K时退火处理后的多层折叠石墨烯的断裂韧性最佳,说明在适宜的退火温度范围内,退火处理后的多层折叠石墨烯的韧性将随之前退火温度的上升而提高,过高的退火温度则反而会破坏其韧性。因此,通过综上分析基本可以确定,1500K是对多层折叠石墨烯进行力学性能优化的最佳退火温度处理条件。

三、纳米多孔石墨烯膜设计加工思路探索

经历了制备到力学性能优化的一系列过程后,对于H饱和的纳米多孔石墨烯膜的设计加工过程的探索就开始了。相对于传统气体分离工艺,纳米多孔石墨烯膜具有低成本、小占地面积、操作简单以及维护成本低等优势,且因前期退火处理的力学性能优化而具有良好的机械性能。与前面两个过程不同的是,此处对纳米多孔石墨烯膜设计加工的仿真模拟将涉及到密度泛函理论计算与分子动力学模拟的结合,以期为明确纳米多孔石墨烯膜的设计加工思路提供一定的理论参考。

3.1 纳米多孔石墨烯膜设计思路模拟研究方法简述

这里的模拟实验设计是相对于天然气的提纯而言的,这本质上是对CH4/N2进行分离提纯的过程。分别去除10、13、16个碳原子以建立三种纳米多孔石墨烯模型,并且用H原子对纳米孔周围进行饱和以便于纳米孔结构的稳定。在MD模拟之前,先用6×6超胞模拟石墨烯的无限大平面,加2nm真空层于Z轴方向,然后使用PBE关联梯度修正泛函优化模型设计,利用双数值极化基组设置原子轨道截断半径为0.6nm,并且使用色散力校正方法描述气体分子与石墨烯膜间的相互作用关系。最后,通过Forcite模块实现对纳米多孔石墨烯膜气体分离选择性和气体通量的MD模拟,并且将其模拟过程梳理如下:

(1)从Materials Studio软件中的COMPASS力场选择石墨烯膜中各个原子、气体分子的力长参数;

(2)利用两个优化好的纳米多孔石墨烯片分割整个模拟盒子为三等分(按高12nm分割),且固定所有碳原子,允许孔边缘H原子运动;

(3)在盒子中间各放入54个CH4和N2,盒子中间命名为气室,两边命名为侧室;

(4)设置三维空间的周期性边界条件,用NVT系综进行MD模拟,且利用Andersen恒温方法控制模拟温度在300K左右,模拟时间设为20ns,步长为1.0fs,5ps输出1帧;

(5)用L-J势能模型与库伦作用力相结合的方式描述石墨烯孔周围各个微观粒子的相互作用关系,L-J势能的截断半径设为1.2nm,用Ewald算法模拟库伦相互作用。

3.2 仿真模拟对纳米多孔石墨烯膜孔径大小设计的选择

将挖去10、13、16个碳原子的纳米多孔石墨烯膜分别命名为H-pore-10、H-pore-13、H-pore-16。下图为各种孔径大小石墨烯膜对于CH4/N2的分离情况:

由图5可知,横坐标指气体分子穿過纳米多孔石墨烯膜所对应的时刻,纵坐标指气体分子的穿过膜的数量,基本上可以说明以下几点:

(1)CH4和N2几乎都无法穿过H-pore-10石墨烯膜。

(2)H-pore-13石墨烯膜仅让N2穿过。

(3)H-pore-16石墨烯膜让两种分子都能穿过。

然而,现有研究已经表明H-pore-13石墨烯膜的孔径尺寸略微大于CH4的分子动力学直径,也就是说CH4分子理应或多或少能穿过H-pore-13石墨烯膜一定数量,不至于几乎完全没有CH4通过,那这又是怎么回事呢?为了更好地解释这个问题,这里引入电子密度等势面的概念。

由图6可知,将石墨烯膜调整为电中性后,发现CH4分子能勉强通过H-pore-13石墨烯膜,说明CH4分子与H-pore-13石墨烯膜之间的相互作用于电子密度等势面的交叠有关。H-pore-13石墨烯膜孔径过小导致气体分子与石墨烯膜的电子密度等势面交叠所形成的斥力很大,以致于石墨烯膜孔径尺寸比CH4分子动力学直径大出的量不足以使CH4分子满足穿过条件。因此,调为电中性之后,这种斥力消失,CH4分子可以因其分子动力学直径微小于H-pore-13石墨烯膜孔径尺寸的优势而勉强通过石墨烯膜,只是通过效率还是与N2分子有很大的差距。总之,石墨烯膜孔径的大小是影响气体分子通过效率的主要因素,对于气体分离性能的影响起一定的决定作用,而电子密度等势面的交叠所形成的斥力对其分离性能的影响是次要的。综上,H-pore-13为最佳的制备能提纯含CH4/N2天然气纳米多孔石墨烯膜孔径尺寸设计思路。

四、总结

以上内容是对H饱和的纳米多孔石墨烯制备过程以及相关应用的简单综述,简要反映了从制备石墨烯到优化石墨烯,再到设计纳米多孔石墨烯膜的探索过程。虽然有关纳米多孔石墨烯膜对天然气提纯应用研究成果的出现比前两部分早两年,但基本上能说明有了前两部的基础,纳米多孔石墨烯膜的性能优化效果将会因此增强许多。在初始阶段以铜基底为载体进行化学气相沉积,在1300K的温度条件下能制备出质量最佳的多层折叠石墨烯,之后在1500K的温度条件下进行退火工艺处理,能将多层折叠石墨烯的质量优化到极致,最后主要按模拟验证的分离CH4/N2分子的孔径尺寸要求进行设计并可制备出更实用、更易维护的高质量纳米多孔石墨烯膜。然而,文中主要欠缺纳米多孔石墨烯的具体设计方案,并且纳米多孔石墨烯膜的化学性质(可能考虑到化学性质方面的保质期问题)以及性能优化过程中的成本问题暂未提及和考虑到,日后将另文研究或更全面的综述。

参考文献

[1] 贾晓霞,杨江峰,王勇,李晋平,纳米多孔石墨烯膜分离CH4/N2的密度泛函计算与分子动力学模拟[J].石油学报,2018(6).

[2] 白清顺,窦昱昊,何欣,张爱民,郭永博,基于分子动力学模拟的铜晶面石墨烯沉积生长机理[J].物理学报,2020(22).

[3] 李兴欣,李四平,退火温度调控多层折叠石墨烯力学性能的分子动力学模拟[J].物理学报,2020(19).

(长江师范学院电子信息工程学院 重庆 408100)