曲面PBX 构件内部裂纹小角度斜入射超声检测数值模拟

李 萌,徐 尧,肖 盼,张伟斌,李 丽,蔡文路,周海强,陈振茂

(1.中国工程物理研究院化工材料研究所,四川 绵阳621999;2.西安交通大学机械结构强度与振动国家重点实验室,陕西 西安710000)

1 引言

高聚物黏结炸药(PBX)性能优异,广泛应用于国防领域,但PBX 属于非均质脆性材料,在加工成型或运输使用过程中,各种外界刺激作用可能导致裂纹缺陷的产生,且裂纹缺陷复杂,具有不同深度、长度及角度,会严重影响PBX 构件的力学性能及爆轰性能[1-3]。因此,开展针对PBX 构件裂纹的无损检测,对保证其爆轰性能和安全具有重要意义。

目前,超声波检测技术广泛应用于裂纹的无损检测和评价[4-8],如Han 等[4]研究了超声波 衍射时差法(Time of Flight Diffraction,TOFD)对裂纹的定量检测,L Satyanarayan[7]研究了绝对传播时间法(Absolutely Arrival Time Technique,AATT)结合相控阵扇扫检测,也取得了良好的裂纹检测效果。但由于其检测方式硬件需求等问题,均难检测具有特殊结构的工件。在对曲面构件进行超声检测时,超声波在曲面构件中传播、散射、缺陷相互作用特性相对复杂,声能出现汇聚与分散[8],造成特征信号提取及缺陷检测定量的困难。AHMED 等[9-10]研究了小角度纵波检测技术,实验结果表明该方法可提高对裂纹的检测灵敏度,且设备简单,可应用于曲面构件,并对金属材料缺陷进行了检测[11],但尚未实现在PBX 构件中的应用。

小入射角斜入射超声波非接触检测,可使曲面构件检测过程中将裂纹缺陷与超声波束保持在检测效果较好区域,从而提高曲面构件裂纹缺陷的检测能力。为应用小角度纵波检测实现PBX 构件的检测和定量,确定和优化有效的入射角度并进行实验验证是关键。本研究针对PBX 曲面构件超声检测的特点,基于COMSOL 商用软件,仿真建立了小角度超声检测简化有限元数值模型,研究了曲面PBX 构件中超声波传播过程、分布特性及其与缺陷的相互作用规律,分析了不同入射角度及缺陷深度对裂纹缺陷检测结果的影响,确定了小角度超声检测优化入射角度,利用PBX 模拟试件,实验验证了小角度纵波检测方法对PBX 曲面构件内部缺陷检测的有效性。

2 数值仿真模型

2.1 曲面构件裂纹与超声的相互作用

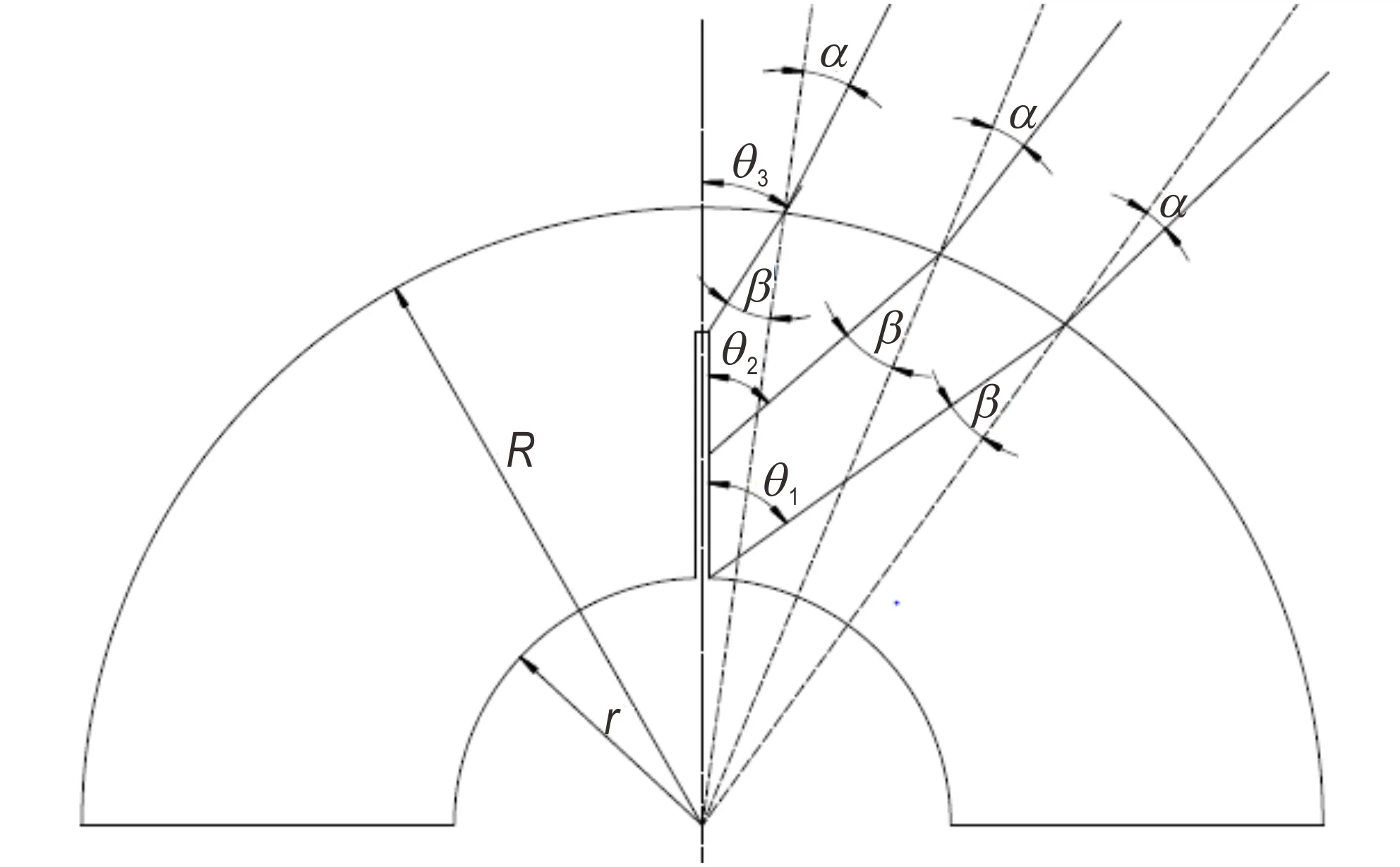

由于表面曲率影响,曲面构件内部裂纹缺陷与声束之间的角度在超声检测过程中存在一定变化,如图1 所示。图1 中α为超声入射角度,β为超声波在试件中折射角,θ为超声波折射波束与裂纹缺陷夹角,R为外半径,r为内半径。超声波沿曲面结构件表面一定角度入射,当入射位置不同时其与缺陷的夹角也不同。裂纹性质可能会导致回波信噪比降低,影响缺陷尺寸估计精度和识别能力,导致对曲面构件裂纹检测无效。

PBX 构件中裂纹缺陷的长度、深度及角度具有不确定性。这些因素会影响曲面构件超声检测时缺陷与声束的相互作用关系,影响超声检测结果。为明确影响规律,本研究首先通过数值模拟方法,对不同超声入射角度、裂纹角度及裂纹缺陷深度的超声检测信号进行了仿真分析,以确定小角度超声检测优化入射角度。

图1 超声波束与裂纹缺陷几何关系Fig.1 Geometrical relations between ultrasonic beam and crack defect

2.2 含裂纹缺陷曲面PBX 构件超声检测数值模型

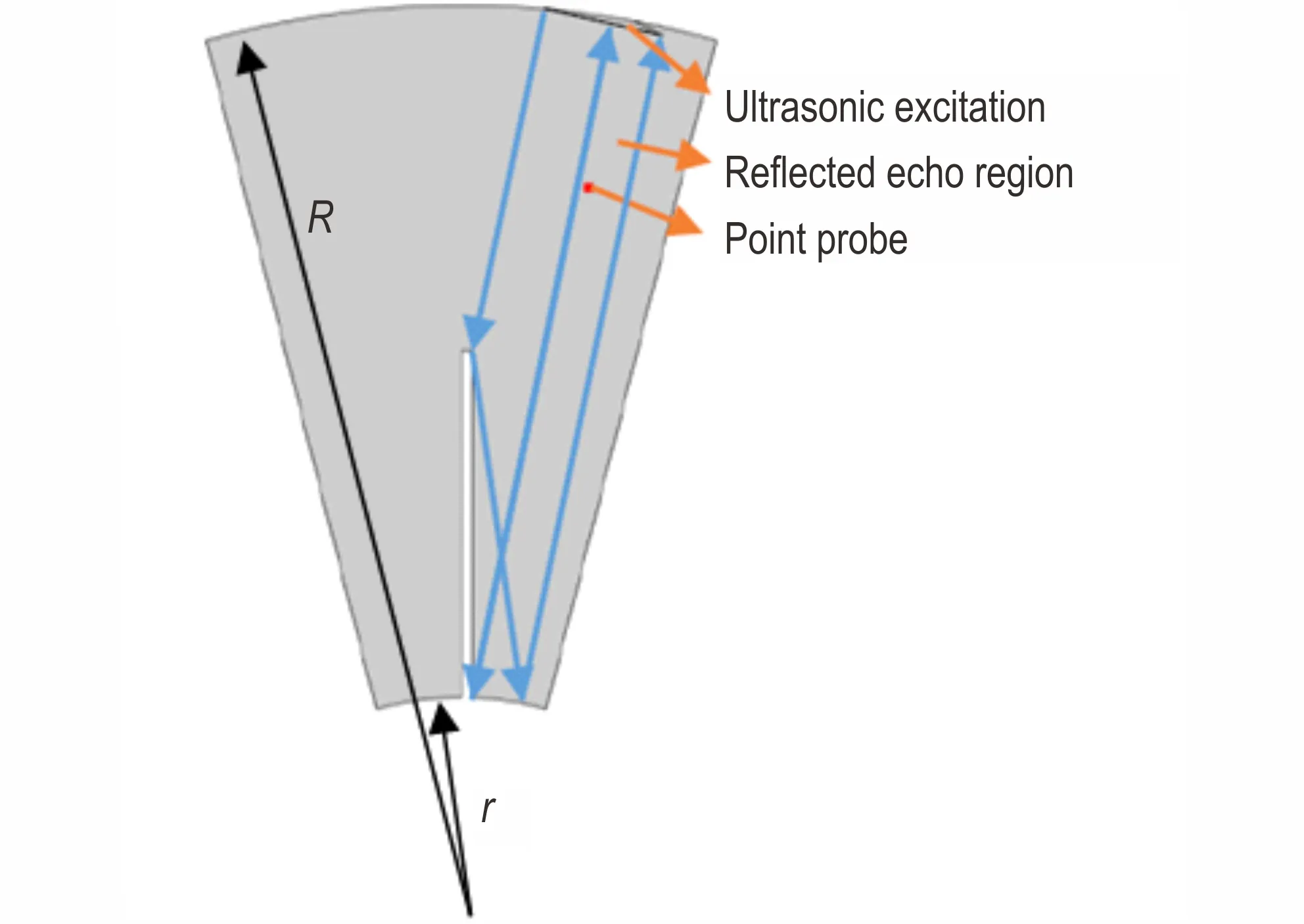

为考察超声波在PBX 材料中的声场分布以及超声参数对其影响规律,根据典型PBX 曲面构件和裂纹缺陷的特点,优化检测参数,建立了图2 所示数值仿真模型。由于径向裂纹为PBX 构件最易发生的缺陷形式,模型中取径向裂纹为典型检测对象。同时,为了明确小角度斜入射超声检测的有效性,参考典型PBX 构件形状,本研究数值模拟对象设定为圆管结构,缺陷为内面径向裂纹,超声波由外面给定位置进行位移激励。同时,考虑到研究目的和计算效率,采用了二维模型,假设管道结构无限长,且裂纹和激励在长度方向均匀施加。

图2 曲面构件仿真几何模型Fig.2 Schematic of simulation geometry model of curved component

所建立部分管壁仿真模型如图2 所示,模型内径r为60 mm、外径为180 mm、模型环向角度为30°,裂纹宽度为0.5 mm,位于内面中部,沿径向设置。模型材料为PBX 材料,等效为均匀各向同性材料,具体属性分别为:密度:1850 kg·m-3;杨氏模量:12.00;材料中声速:3104 m·s-1。

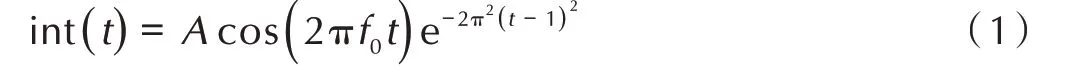

超声激励源外表面给定位置的位移激励,其时间变化函数为高斯脉冲函数如式(1)[11]所示。

式中,t为超声传播时间,s;f0为超声脉冲的中心频率,MHz;A为信号幅值,m。考虑到检测对象厚度及不同频率超声的衰减特性,中心频率设定为2.5 MHz。

脉冲位移激励施加在模型外表面的给定区域节点,当施加位移入射角为α时,其x轴、y轴方向上的位移分量u0x、u0y分别为:

超声波有限元数值模拟中,一个波长范围内需要足够多的有限元单元数。本研究采用的最大网格尺寸为:

式中,λ为超声波波长,一个波长内的单元个数N应大于5。N值和f0越大,单元尺寸越小,网格越细密,需要的计算时间也越长。本文中N取10,即一个波长范围内划分10 个单元。对于图2 所示模型,共划分为423219 个三角形单元。对于上述超声波检测数值模拟,采用COMSOL 软件的瞬态响应求解器进行动态响应计算,记录各时间点的节点位移分布。为分析声波的完整传播过程,设置求解时间为10 μs,设定求解步长为0.04 μs,通过空间域有限元、时间域差分算法求解超声响应,观察超声波与裂纹的相互作用。

3 仿真结果和分析

3.1 缺陷回波随入射角度变化

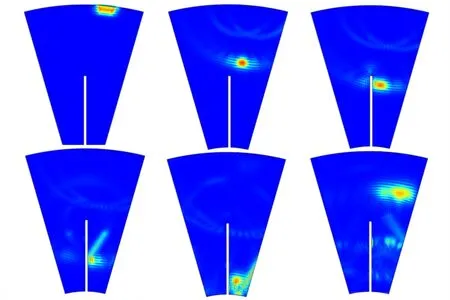

本研究旨在对超声波曲面构件的裂纹检测进行定性研究,首先确定裂纹深度为30 mm(1/2 厚度)、宽0.5 mm 的裂纹缺陷的超声响应进行了计算,图3 为超声入射角为8°为时PBX 构件模型内部超声声波传播过程。可以看出,当超声波遇到裂纹缺陷产生反射并在裂纹尖端产生衍射。相比反射而言,衍射信号的强度较弱,不同角度的超声波所产生的反射波强度也有一定的区别。

图3 超声传播示意图Fig.3 Ultrasonic propagation diagram

为表征不同激励大小、方向时缺陷信号值随激励入射角度的变化关系,采用式(5)定义的相对缺陷信号强度D作为评价指标(其中Ah为检测点缺陷回波信号幅值,Ar为入射波信号幅值),通过计算不同角度位移激励与不同内部裂纹时的激励点的超声响应,分析其对超声检测信号的影响。

由于实际检测中采用自发自收的检测模式,如若入射角度较大,超声探头则无法接收到传播回的超声信号,故确定了入射角度的计算范围为0°~16°,对每间隔2°的超声响应进行了计算。

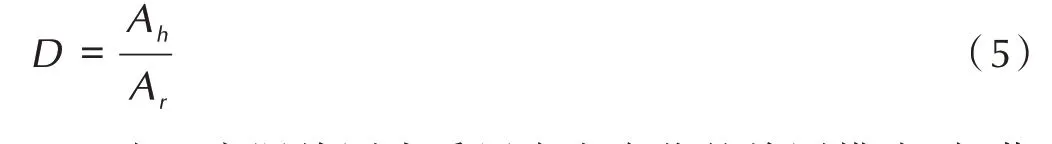

0°~16°下检测点的超声检测信号计算结果如图4所示,仿真激励频率2.5 MHz、幅值A=0.1 μm。其中图4a 为超声入射角度为0°~16°内9 个不同角度时计算所得超声检测A 扫信号。可以看出,信号主要包括激励波、缺陷反射波及底面反射波,且裂纹反射信号到达时间随入射角度增加而增加,不同角度下裂纹反射信号幅值也很不同。

图4b 为不同入射角度对应的相对缺陷幅值D变化曲线。从图4b 中可以看出当入射角度从0°变为2°时相对缺陷幅值稍有减小,当入射角度从2°增加到10°时相对缺陷幅值显著增大,但当入射角度继续从10°增至16°时,相对缺陷幅值反而减小。D值最低点入射角2°及最高点入射角10°时的超声检测信号亦在图4b 中给出。

当超声入射角度进一步增加时,对于自发自收模式超声检测,超声探头已无法接收到反射回波,无法给出相应结果。综合以上结果,可以发现超声入射角度对PBX 构件裂纹检测有较大影响,入射角度为8°~10°时对内部裂纹缺陷的检测信号较强。

图4 不同入射角度检测结果Fig.4 Detection results at different incident angles

3.2 缺陷角度对回波信号的影响

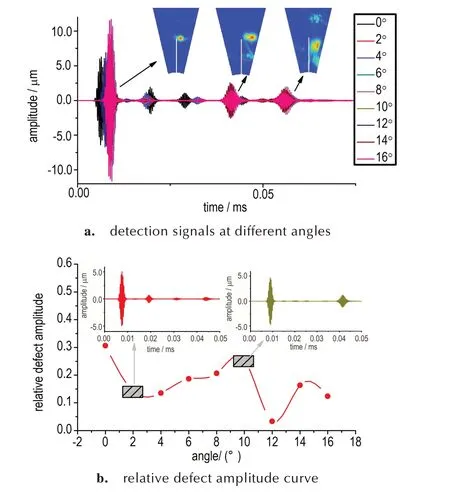

为研究超声激励与材料内部不同角度裂纹缺陷的相互作用,进一步数值模拟计算了相同超声激励(激励频率为2.5 MHz,幅值A为0.1 μm)下PBX 构件内部不同角度裂纹缺陷对应的超声检测信号。计算缺陷仍为深度30 mm、宽度0.5 mm。图5a 为裂纹几何模型,其中φ为裂纹旋转角度,h为裂纹深度。计算中保持裂纹开口位置不变,裂纹旋转角度分别为0°,5°,10°,15°,20°,25°,30°,45°,60°,75°,90°,保持超声激励为垂直入射,分别设定检测点对应裂纹底部和顶部,计算其波动响应信号,结果如图5b 所示。

图5 相对缺陷幅值与缺陷角度关系Fig.5 Relationship between relative defect amplitudes and defect angles

裂纹缺陷顶部及底部信号对应检测点获得的相对缺陷信号幅值D随缺陷角度变化如图5b 所示。由图5b可以看出,裂纹顶部与底部与超声激励相互作用规律随缺陷角度的变化趋势大致相同。当裂纹角度为5°时相对缺陷信号幅值达到最大,裂纹角度进一步增加到30°时相对缺陷幅值显著下降,但当裂纹角度从30°到90°继续增加时,相对缺陷幅值转为逐渐增大,其中D值最高点缺陷角为5°及D值最低点缺陷角为15°时的超声检测A 扫信号如图5b 中小图所示。数值模拟结果表明,裂纹角度对曲面PBX 构件的超声检测结果影响较大。裂纹角度对检测结果的影响取决于缺陷与超声波束之间夹角,保持超声波束与裂纹缺陷维持较小角度可以提高PBX 构件内部裂纹缺陷的检测能力。

3.3 裂纹深度对回波信号的影响

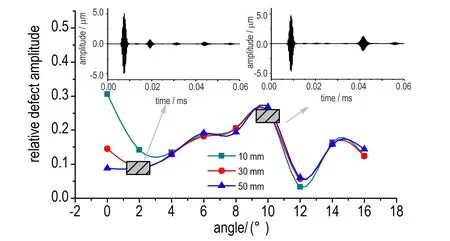

实际检测中PBX 构件中裂纹深度具有不确定性。在曲面构件中,裂纹深度对超声波束与裂纹夹角范围也有影响。裂纹深度增加时,超声波束与裂纹夹角变化范围增大。为考虑裂纹深度对回波信号的影响,采用图2 所示仿真模型,分别对深度为10、30、50 mm(远处1/3 区域、中间1/3 区域、近处1/3 区域)裂纹缺陷(此划分方法主要依据《超声波测量平面缺陷高度的标准指南》[13],其中指出试件三个厚度区域的缺陷检测信号有一定区别)和0°~16°(0°,2°,4°,6°,8°,10°,12°,14°,16°)不同入射角度激励下的超声响应进行了计算,分析了裂纹深度对超声检测结果的影响,结果如图6 所示,其中小图为30 mm 深度下的计算结果。

图6 不同深度检测结果随角度变化关系Fig.6 Detection results of various angles at different depths

图6为三种不同深度缺陷在不同角度下的相对缺陷信号幅值D的变化曲线。从图6 中可以看出,不同深度裂纹的相对缺陷信号幅值随角度变化趋势基本相同。

综上,在检测过程中,针对一定缺陷深度范围和一定角度范围的裂纹,使缺陷与超声波束夹角处于8°~10°,可以有效提高超声波对曲面PBX 构件中裂纹缺陷的检测能力。

4 实验验证结果

4.1 试件

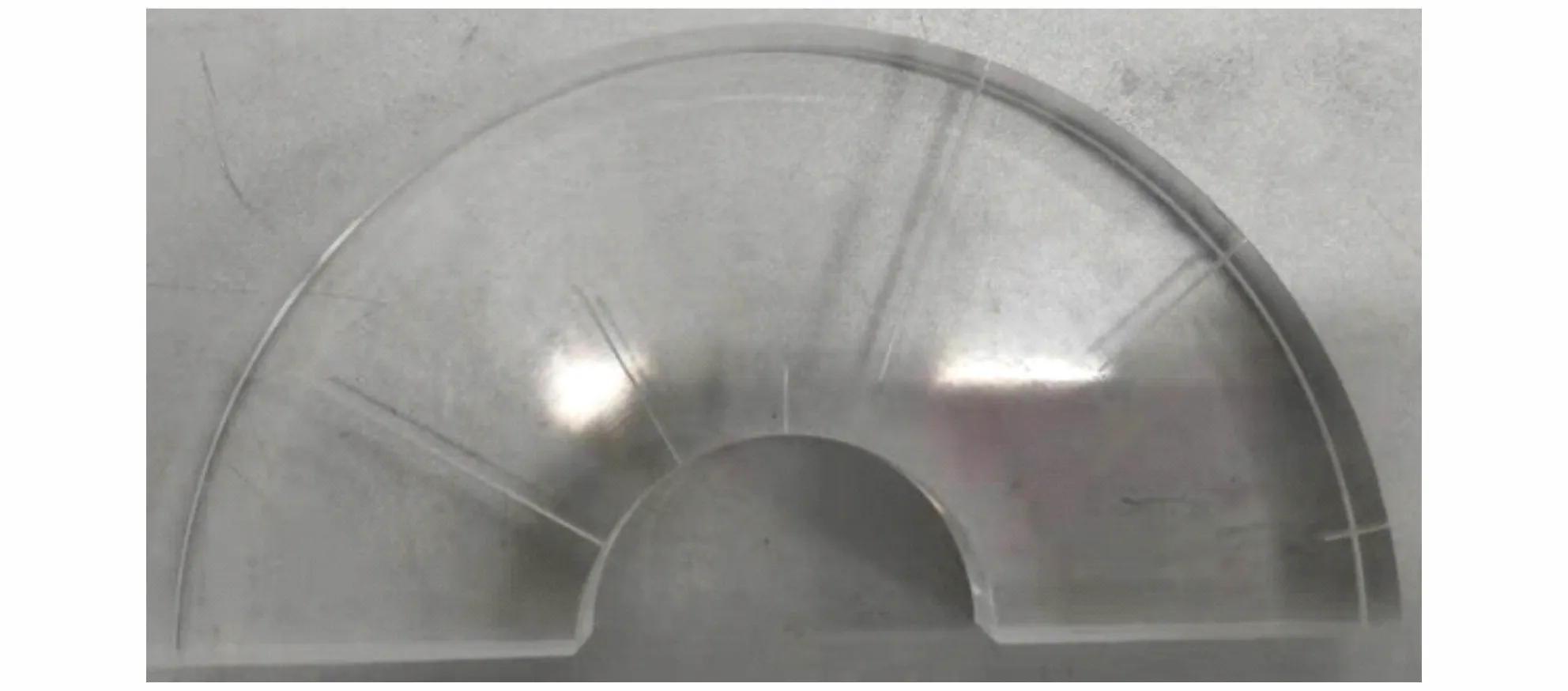

为验证数值模拟所得优化入射角度对小角度斜入射超声检测PBX 构件裂纹的有效性,采用水浸超声检测系统和模拟试件进行了实验验证。模拟试件设计为内径60 mm、外径180 mm、轴向厚度为20 mm 的部分圆环体,材料为有机玻璃,在试件中采用机械加工的方式在内面加工深度30 mm、宽度0.5 mm、长度5 mm 的槽用以模拟裂纹缺陷,如图7 所示。

图7 曲面小角度超声检测模拟试件Fig.7 Curved specimen of angled UT of small angle

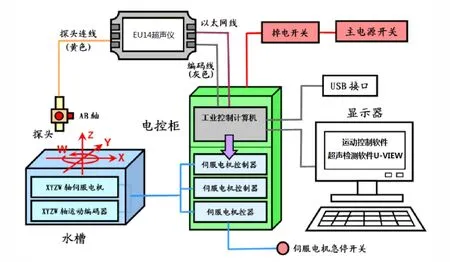

4.2 试验装置及检测过程

实验采用的水浸超声检测系统(图8)具有6 轴进给功能,可实现曲面构件的检测。所采用的检测仪为EU14 8 通道超声探伤仪,超声检测成像软件为U-VIEW 系统,检测实验超声探头和检测参数具体参数为:垂直入射聚焦探头、频率2.5 MHz、焦距70 mm、晶片直径14 mm。实际检测中采用的水声程为35 mm,步进精度为0.5 mm。实验过程中,通过采用Z 轴步进、TT轴旋转对曲面试件进行栅格扫查。当超声波遇到裂纹时会产生反射回波。通过采用标准缺陷调整增益大小,并保持每次试验增益相同,获取超声检测A扫信号。

图8 水浸超声检测实验系统Fig. 8 Experimental system of water immersion ultrasonic testing

4.3 检测实验结果

在2.2 小节中COMSOL 仿真计算中所设置超声激励角度为超声入射到试件内部后角度,即试件中的折射角。实验中,为获得计算采用的相同折射角,需要采用与之相应的探头入射角。这一角度可以利用超声波折射定律(式(6))[8]进行计算:

式中,α为超声入射角,(°);β为超声波在试件中折射角,(°);c1为超声波水中声速,c2为超声波试件中声速,m·s-1。

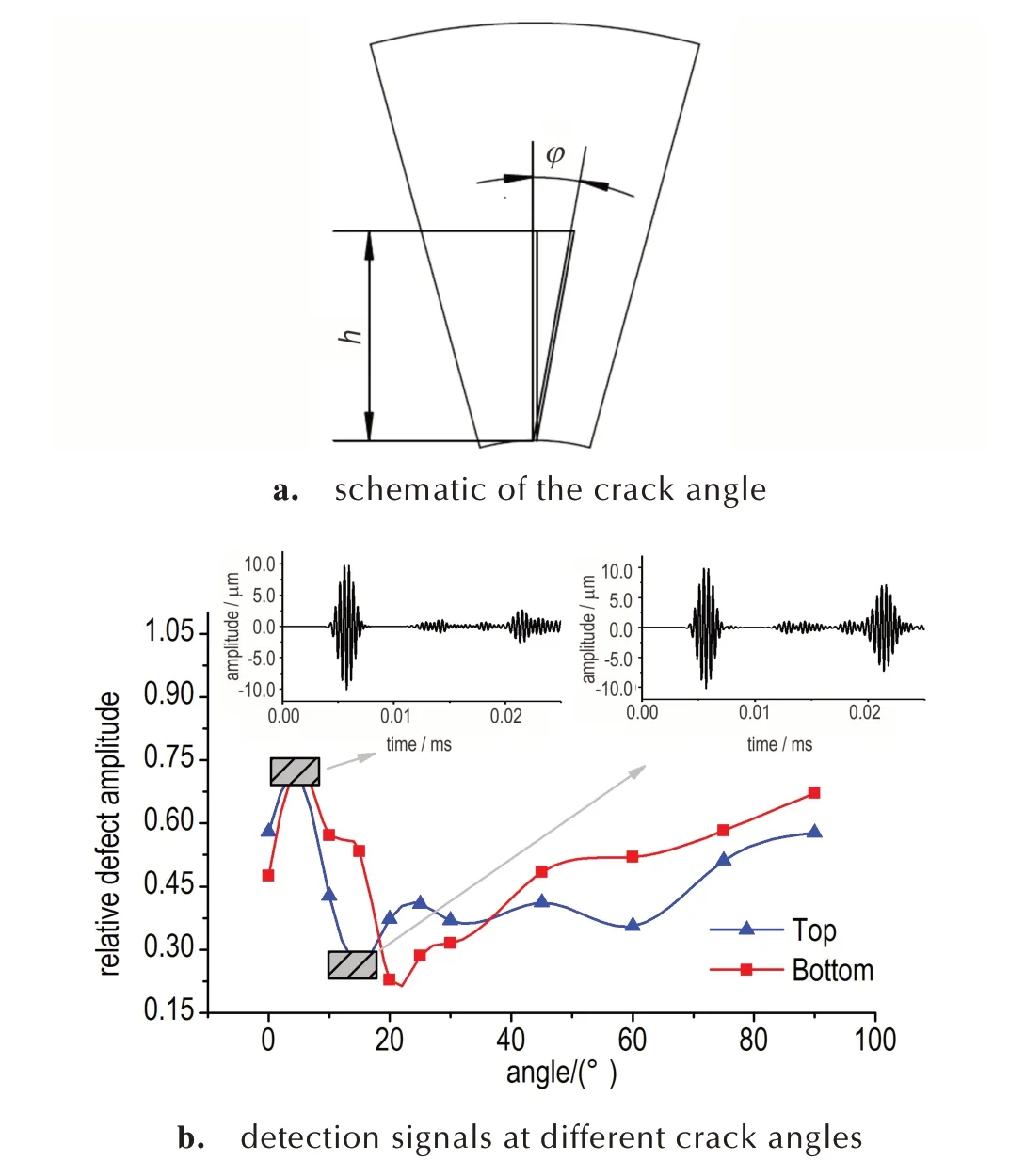

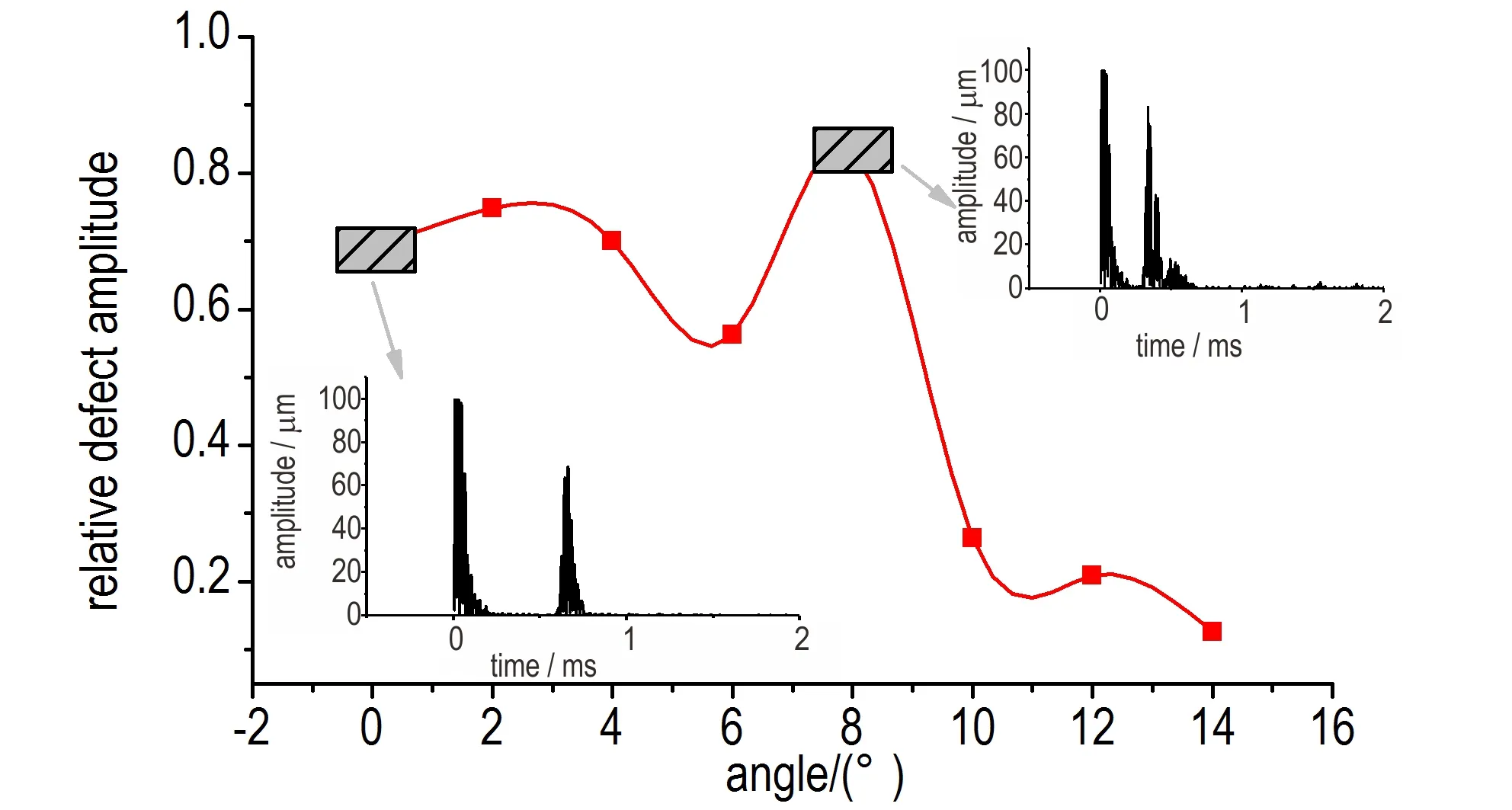

由于仿真的超声激励直接施加于试件内部,实际检测中超声激励施加于试件外部,故仿真的入射角即相当于实际检测超声波的折射角,所以实际检测中,需根据上述公式进行计算。当折射角为0°~16°时,间隔2°计算出相应实际检测入射角,进行水浸超声检测实验,所得相对缺陷信号幅值D检测结果如图9 所示

图9 不同折射角检测实验结果Fig.9 Test results at different refraction angles

从图9 中可以看出,当超声实验的折射角在0°~4°时,相对缺陷信号幅值稍有增加,4°~6°时相对缺陷信号幅值减小,当折射角为6°~8°时相对缺陷信号幅值显著增加并达到峰值,其后角度继续增加时相对缺陷幅值减小。实验结果显示,相对缺陷信号幅值在入射角为8°附近时达到最大,且随角度变化趋势与第3 小节仿真结果基本相同,说明小角度斜入射超声检测对曲面PBX 试件裂纹的无损检测可行。

5 结论

基于有限元分析软件COMSOL 模拟计算了不同超声入射角度下PBX 构件模型内部声场传播过程,分析了曲面构件超声检测中声束与裂纹夹角对检测的影响,主要结论如下:

(1)对于垂直裂纹,小角度超声的相对缺陷信号幅值随入射角度增加先短暂下降后转为增强,在入射角为8°~10°时达到最大,之后逐步降低。

(2)在采用垂直入射时,超声的相对缺陷信号幅值在5°裂纹角度时达到峰值,之后裂纹角度增加导致信号明显下降,但当裂纹角度增加至40°左右时相对缺陷信号幅值继续增加。

(3)不同深度裂纹缺陷相对缺陷幅值随角度变化趋势基本相同。实验结果表明,小角度超声检测对PBX内部裂纹超声检测有效,声束与裂纹夹角为8°~10°时,小角度斜入射超声检测方法对PBX 构件的内部裂纹缺陷的检测性能最优,最优检测角度与仿真结果吻合。