数值模拟在整铸涡轮精密成形中的应用现状

(北京科技大学 材料科学与工程学院,北京 100083)

高温合金热强性高、承温能力强,具有良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,广泛用于生产涡轮发动机的热端部件[1—2]。随着发动机不断地更新换代,对发动机推重比的要求促使发动机向着轻量化、精密化与薄壁化方向发展,涡轮作为航空航天、燃气轮机和汽车发动机的关键部件,也受到学者们的广泛关注。

整体涡轮不同于传统的分离榫槽结构,而是将涡轮的叶片和轮盘设计成一个整体,极大简化了涡轮结构,并且避免了榫头和榫槽的装配磨损与装配应力,在提高发动机工作寿命和可靠性上面起到重要作用[3]。国外在20世纪60年代便开始了整体涡轮的铸造工艺研究,美国在整铸涡轮制备方面申请了一系列与设备装置及工艺技术相关的专利。国内在整体涡轮铸造成形方面的研究起步较晚,但也取得了长足进步[4—6]。

整体涡轮具有结构复杂、壁厚薄等特点,在精密铸造成形过程中很容易出现叶片欠铸、缩孔、缩松、变形和热裂等缺陷,极大降低了涡轮成品率[7—11]。涡轮质量受到涡轮结构、工艺设计和实际生产过程等多方面因素的影响,采用传统试错法必将耗费大量人力物力,因此,将数值模拟技术应用于整铸涡轮的结构设计和工艺优化上,在提高生产效率和降低研发成本上面具有重要意义。下面将综述数值模拟技术在涡轮精密铸造成形过程中的应用现状。

1 涡轮数值模拟前处理

铸造数值模拟前处理过程需要研究人员耗费大量时间精力,前处理一般包括实体建模与网格划分两个环节,建模精度影响后续网格划分质量,网格划分质量直接影响模拟结果的准确性。因为铸造模拟软件自带的建模模块、网格划分模块和材料数据库信息可能无法满足复杂铸件数值模拟需求,在具体开展模拟前,还要注意图形数据信息与有限元网格划分软件的数据传递,在合金材料与型壳材料热物性参数上面也要做一定研究。

1.1 几何造型

涡轮几何建模是开展计算机模拟仿真的前提,模型精度直接影响模拟结果的准确性。涡轮结构复杂,建模难度高,也会影响后续网格划分的难易程度。为了保证数值模拟的顺利进行,有时候会对模型进行优化,去除影响网格划分的细节部分。早期采用的造型软件有AUTOCAD、Pro/E、CADDS5和I-DEAS,输出STL格式的文件进行后续的网格离散划分[12]。随着铸造软件的不断更新迭代,铸造研究人员在三维实体造型软件上选择更多,近些年在复杂零件的几何造型研究方面应用较多的三维CAD软件有UG、PRO/E和Solidworks[13—15]。

1.2 数值模拟接口研究

铸造模拟软件在建模与网格划分上面较为薄弱,一般需要通过三维造型软件和网格划分软件处理几何模型后,再将三维图形信息通过特定的接口导入到铸造模拟软件中进行后续模拟研究。不同软件间接受不同类型的数据文件,为了保证在铸造模拟软件中能够正常显示几何模型,且模型细节部分不丢失,需要对几何建模软件与铸造模拟软件的接口方式进行探讨。

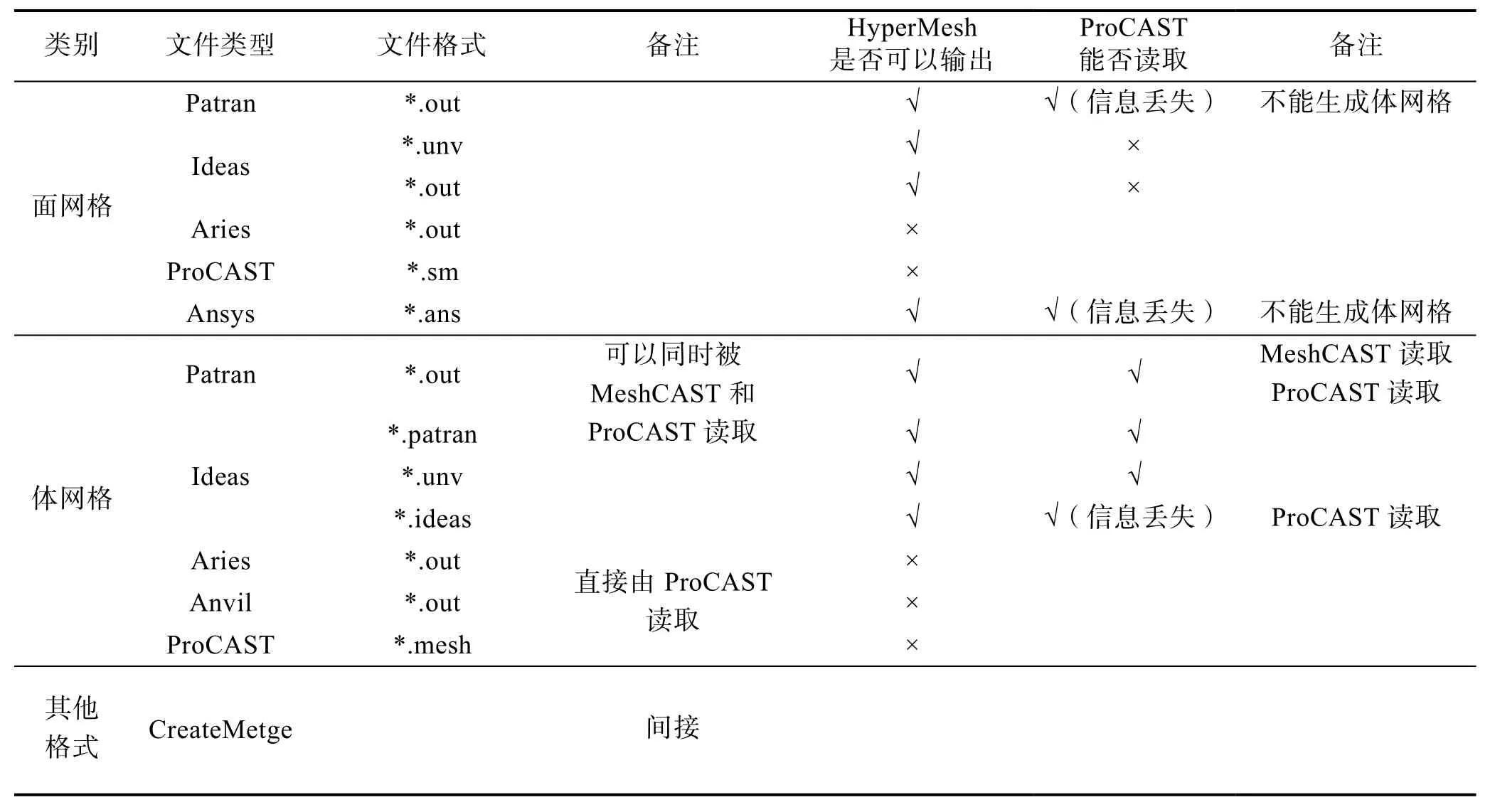

Huang等[16]为了提高铸造模拟软件ProCAST的模拟质量,提出利用几何造型软件Pro/E进行建模,再通过有限元网格划分软件HyperMesh对模型进行网格划分,最后将网格数据信息导入铸造模拟软件ProCAST中进行后续模拟仿真研究的方法。与直接通过ProCAST铸造模拟软件的网格划分模块进行网格离散化处理方法相比,在建模软件Pro/E、有限元网格划分软件HyperMesh与铸造模拟软件ProCAST间建立联系更能保证网格质量,从而提高模拟精度。ProCAST与HyperMesh的直接接口方式如表1所示[17]。

陈平等[18]对SolidWorks与ProCAST的接口方式进行探讨,发现导出整体涡轮这种复杂零件时,采用Parasolid和STEP格式更能保证后续的网格划分质量。表2是SolidWorks和ProCAST间的可用接口方式。袁兴茂等[19]通过SolidWorks建模后采用通用接口进行数据传输,发现铸造模拟软件中打开的三维模型出现了装配位置改变的问题,而经过Geomesh优化处理后,能够保证数据的准确读取,并用一个砂型铸造实例验证了模式的可行性。

开展整铸涡轮的数值模拟研究时,在建模软件中创建涡轮实体模型后直接进行网格划分,再将仿真文件导入铸造模拟软件中可在一定程度上解决文件格式不兼容的问题。王旭东[20]对比分析ProCAST的.sm表面网格文件和Pro/E的表面网格数据,发现网格文件的数据内容相似,但数据格式不同,因此便通过自行编写的PROETOCAST数据转化程序进行数据转换,并用一个复杂结构铸件验证数据转化的可行性。盖其东等[21]开展UG与ProCAST的接口方式研究,提出通过UG仿真模块的Ideas unv求解器进行网格划分,再将网格数据文件导入到铸造模拟软件中的传输方式。该方法被实际应用到了某发动机用整体燃气涡轮中,在涡轮叶片网格划分方面具有独特优势。

1.3 网格划分

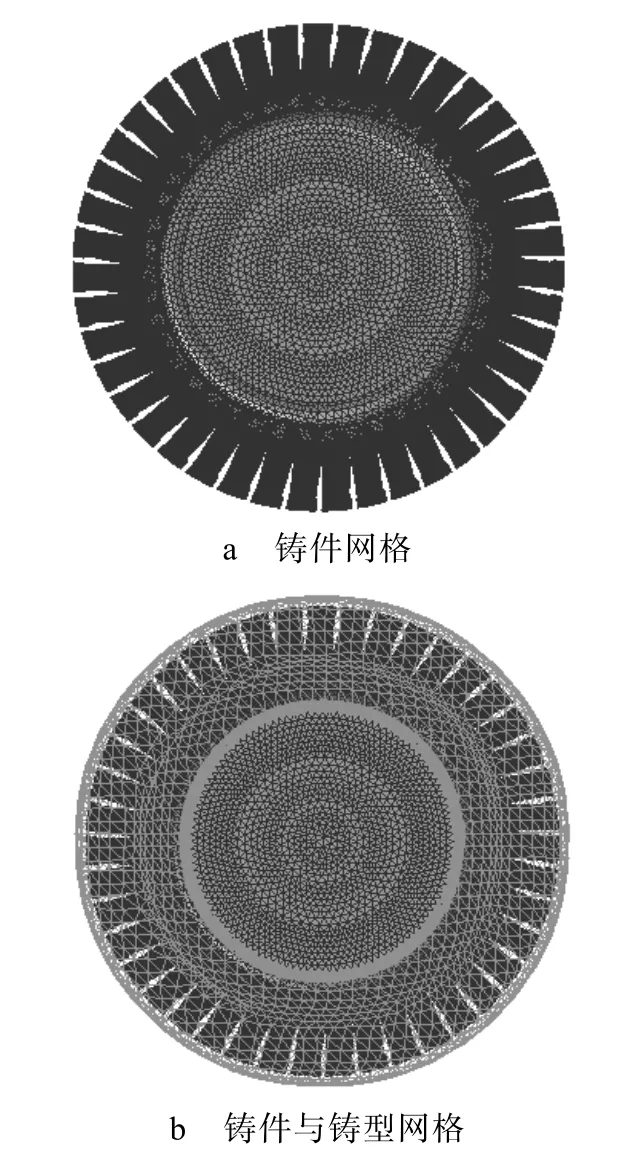

网格划分是铸件数值模拟的重要前处理过程,网格数量影响模拟计算时间,网格质量影响数值模拟结果的准确性[22]。整体涡轮作为复杂薄壁熔模铸件,在网格划分时选用四面体有限元网格更为方便快捷,否则容易在模型优化和网格修复上面耗费大量时间[21]。对整体涡轮开展数值模拟研究时,浇注系统和涡轮铸件一般采用不同的单元长度,为了节省计算资源,减少模拟成本,涡轮的叶片与轮盘部分在网格划分时也可以采用不同的单元长度。图1便是涡轮网格划分示意图,其中叶片部分单元长度设定为1 mm,轮盘部分网格单元长度设定为2 mm,铸型在涡轮铸件面网格的基础上生成。

表1 ProCAST与HyperMesh直接接口方式[17]Tab.1 ProCAST and HyperMesh direct interface method

表2 SolidWorks和ProCAST间的可用接口方式[18]Tab.2 Available interface methods between SolidWorks and ProCAST

图1 涡轮网格划分Fig.1 Casting mesh and casting mould mesh of turbine

李豫川等[23]在开展涡轮熔模铸造数值模拟研究时,将铸件网格与浇注系统网格做了区分,铸件网格单元长度设定为2 mm,浇注系统网格单元长度设定为3 mm,划分完成后的网格文件能够满足后续模拟需求。

李维等[24]在开展燃机叶轮铸造工艺数值模拟研究时,为了在保证模拟结果可靠性的同时节约模拟时间,便将铸件网格划分较细,浇注系统网格划分较稀疏,其中,铸件部分的网格单元长度范围为1~3 mm,浇注系统部分的网格单元长度范围为5~8 mm。

如果铸件几何模型具有高度对称性,也可以对铸件进行等分,对部分模型进行网格划分、边界条件施加和数值模拟结果分析。Szeliga[25]对定向凝固铸件进行热分析时,因为几何模型的对称性便将其分成4份,对原有铸件的1/4模型进行数值模拟研究,这样可以大大降低对计算资源的占用以及提高模拟计算效率。铸件与浇注系统的空间排布方式不同,也可以根据具体情况进行部分建模,如杨亮[26]在研究侧注式涡轮熔模铸造数值模拟时,为了减少模拟时间,便对浇注系统进行了1/4建模。

1.4 材料热物性参数计算

金属凝固过程中固液相的热物理性质是铸造模拟研究的重要数据,母合金热物性参数和型壳热物性参数的准确性直接影响铸件数值模拟结果的可靠性[27—28]。热物性参数一般会随温度改变,主要包括有固相率、密度、比热容、潜热和热导率等,熔模铸造型壳的热物性参数还受到粘结剂种类与制壳工艺影响。在铸造模拟研究中,合金材料的热物性参数可通过不同的金属材料计算软件获取,如JMatPro[29]和PANDAT[30]软件。在铸造模拟软件如ProCAST中将合金成分输入,通过给定的计算模型也可计算出特定合金的相关热物性参数[31]。型壳材料与制备要结合生产实际,所以热物性参数一般通过实验手段获取。

2 涡轮精密成形数值模拟

为了提高发动机效率,涡轮朝着一体化成形方向发展,而精密铸造成形是涡轮生产的典型工艺。涡轮结构复杂,铸造过程中容易受制备工艺和环境因素影响,从而影响铸件质量,通过数值模拟软件能对铸造充型与凝固过程进行全流程追踪,便于确定缺陷成因与分布情况,以便于模拟结果指导生产实践。

2.1 充型过程数值模拟

涡轮充型方式直接影响铸件是否存在浇不足、裹气或者夹渣等缺陷,涡轮薄壁叶片的可铸性也受到浇注温度、浇注速度、模具温度和结晶器温度等铸造参数的影响[32],为了提高涡轮铸件的质量,可尝试数值模拟和实验验证相结合的方式来优化涡轮的铸造工艺。

杨亮等[26]通过铸造模拟软件,模拟顶注式与侧注式浇注方式对增压涡轮充型结果的影响,研究发现在重力作用下,顶注式与侧注式浇注方式得到的涡轮铸件均存在浇不足缺陷,但是侧注式相对顶注式充型效果更好,并且发现提高模壳的预热温度能够有效增强铸件充型率。在模拟离心铸造时,两种浇注方式均能使金属液充满型腔,但缩孔、缩松缺陷无法避免。顶注式的缩松缩孔缺陷分布在涡轮中心位置,且体积相对较大,而侧注式缩孔缩松缺陷分布在涡轮叶片位置,体积相对较小。

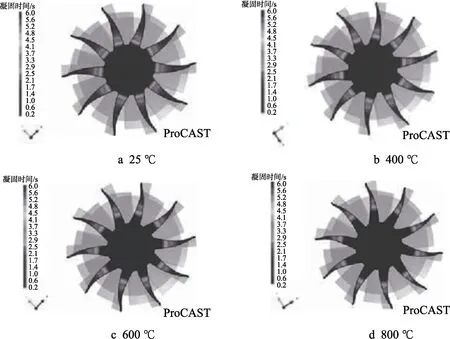

图2 涡轮在不同模具预热温度下的凝固时间[8]Fig.2 Solidification time of turbine at different mold preheating temperatures

Zhao等[8]发现钛合金增压涡轮铸件存在叶片欠铸和表面气孔等铸造缺陷,便采用熔模铸造与数值模拟相结合的方法来消除缺陷。涡轮采用离心浇注,通过数值模拟对离心转速和模具预热温度等铸造参数进行优化,并开展具体浇注实验验证工艺的合理性。型壳预热温度对铸件充型结果的影响如图2所示,由图2可以看出,随着型壳预热温度的升高,铸件凝固时间逐渐延长,也就是金属液在完全凝固前有更多的时间充满型腔。型壳预热温度升高能提高合金充型能力,但也要考虑高温下金属液与模具间的界面反应,所以型壳预热温度选定为600 ℃。Li等[9]也通过将数值模拟与具体实验相结合的方式来优化K418B涡轮导向器的铸造工艺,研究结果表明,当浇注温度为1540 ℃,离心速度为150 r/min时,能够保证涡轮导向器充型良好。

2.2 温度场数值模拟及缺陷预测

涡轮凝固过程的温度场变化和金属液收缩将直接导致在铸件中形成缩孔缩松,发生在枝晶间的对流和枝晶收缩会形成微观缩松。通过观察涡轮凝固过程中的温度场变化,并采用合适的工艺措施加以控制,有助于得到高质量的涡轮铸件。

分析涡轮凝固过程中的温度场结果时,可以观察是否存在孤立液相区,即存在一个液相区被糊状区包围,周围是一个固体外壳[30]。孤立液相区的补缩通道被凝固固相截断,因后续补缩不足,到凝固完成后便形成缩孔缩松缺陷。普通重力浇注的涡轮铸件最后凝固位置集中在轮盘中心,若工艺参数设置不当,在涡轮中心很容易形成大范围的缩孔缩松,从而导致铸件报废。

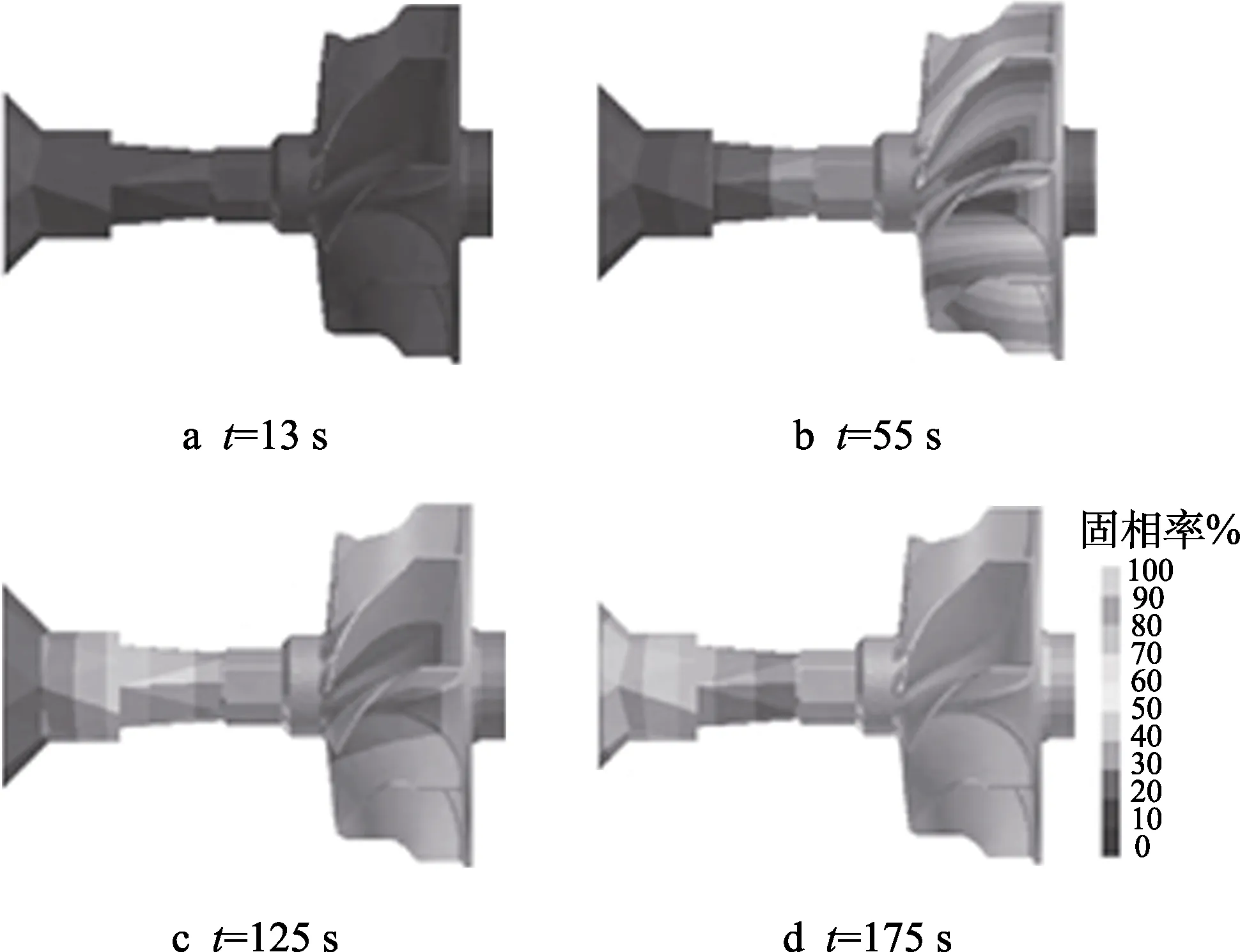

魏剑辉等[33]开展IN718合金涡轮熔模铸造过程的数值模拟,通过分析铸件温度场结果和Porosity缩孔判据来预测铸件缺陷分布情况,发现在中心轴位置容易出现缩孔缩松缺陷。涡轮铸件凝固过程模拟结果如图3所示,金属液凝固过程基本符合从铸件到浇注系统的顺序凝固。从图3可以看出,当t=125 s时涡轮叶片基本完全凝固,但当t=55 s时内浇道部位固相率在50%左右,影响正常补缩过程。涡轮中心轴处壁厚大,凝固缓慢,无法得到有效补缩,最终导致缺陷生成。为了消除铸造缺陷,笔者将金属液充型方式由顶注式转变成底注式,且适当增加了内浇道直径,实现了金属液从铸件到浇注系统的顺序凝固,并通过模拟结果来改进铸件浇注系统,实现从铸件到浇注系统的顺序凝固,从而得到了合格的涡轮铸件。

图3 涡轮铸件凝固过程模拟结果[33]Fig.3 Simulation results of solidification process of turbine castings

涡轮温度场模拟结果可以用来优化生产工艺,特别是希望控制叶片部分定向凝固得到柱晶或单晶。糊状区形状下凹或者上凸均不利于得到平行柱状晶,需要控制糊状区形状平直以实现柱状晶平行生长,从而提高叶片的高温力学性能[34]。涡轮叶片定向凝固数值模拟研究已经经历了几十年的发展,最常用的定向凝固工艺是高速凝固法(High rate solidification,HRS),但HRS工艺提供的温度梯度有限,在定向凝固完成后可能出现杂晶、雀斑或者变形等铸造缺陷[35]。之后经过工艺改进,发展出了液态金属冷却法(Liquid metal cooling,LMC),LMC工艺能实现更高的温度梯度[36],在涡轮叶片的定向凝固过程控制中得到了广泛应用[37—38]。

大部分商用铸造软件只能对铸造过程进行简单的数值模拟,在模拟过程中通常以多种假设为前提,也可能会对铸件模型进行适当简化。为了使模拟结果更符合生产实际,铸件充型凝固过程中的复杂边界条件需要通过软件二次开发来实现。唐宁等[39]为了实现液态金属冷却过程中动态对流边界条件的计算,通过C++对ProCAST软件的温度场解算程序进行了二次开发,能够满足液态金属冷却过程的温度场计算要求。

涡轮叶片定向凝固工艺研究经历了长久的发展,但这种工艺不适合用来控制整体涡轮叶片部分的定向凝固,径向叶片很难通过抽拉方式控制温度梯度,如何通过数值模拟技术将涡轮径向叶片铸造过程中的复杂边界条件再现出来,是相关学者要关注的问题。

2.3 应力场数值模拟

铸件凝固过程中存在枝晶间的对流和收缩,也就导致了应力场的变化,应力场变化会使铸件产生热裂、冷裂和变形缺陷。铸件凝固过程应力场受多种因素影响,除了通过铸造模拟软件开展应力场分析,如ProCAST[40]、MAGMASOFT[41]与华铸 CAE[42]等软件,也可采用通用有限元应力分析软件模拟铸造过程的应力分布,如ANSYS和ABSQUS软件,为了更贴近实际生产情况,一般要对通用软件进行二次开发。

涡轮的叶片和轮盘部分厚度相差较大,且叶片因为自身的复杂弯扭结构,从叶梢到叶根处等距离截面的厚度也存在差异。涡轮在凝固过程中,叶片部分最薄处先凝固,轮盘后凝固,整体呈沿径向自外向内的凝固趋势。由于涡轮不同部位凝固时间与收缩量存在差别,凝固过程中产生热应力,应力达到一定程度很容易形成裂纹,也就降低了涡轮铸件的合格率。

石照夏[10,43]通过ProCAST软件对K418合金车用增压涡轮的熔模铸造过程开展数值模拟,分析应力场模拟结果和热裂分布情况,发现涡轮叶片处应力集中严重,容易产生裂纹,并提出类似涡轮叶片这种薄壁件在浇注时应尽量采用较高的浇注温度,通过减缓凝固速度来减轻叶片的热裂倾向。通过分析涡轮的应力场模拟结果可以针对性地优化铸造工艺,得到高质量的涡轮铸件。

2.4 微观组织数值模拟

涡轮不同部位微观组织会影响涡轮铸件的性能,合金成分、铸型材料、浇注温度、保温时间与冷却速度等铸造参数都将影响铸件最终的晶粒结构。随着高温合金材料和涡轮制备技术的发展,得到特定组织的整铸涡轮成为可能,为了缩短生产周期、节约制造成本,开展整铸涡轮微观组织数值模拟便十分必要。普通重力浇注得到的涡轮铸件从中心剖开后组织分布如图4a所示,可以看出涡轮铸件存在明显的混晶现象,并且轮盘中心处有较大面积的缩孔缩松,图4b是涡轮的微观组织数值模拟结果,缩孔缩松对微观组织的影响并未模拟出来,但模拟结果对涡轮实际生产仍有一定的指导意义。

图4 涡轮铸件组织Fig.4 Actual microstructure and simulation microstructure of turbine castings

铸造过程微观组织数值模拟方法主要分为确定性模拟方法、随机性模拟方法和相场法。确定性方法以凝固动力学为基础,忽略晶粒生长过程中的随机因素,主要从宏观温度场分布情况进行固液划分,无法预测铸型表面等轴晶向柱状晶转变;随机性方法采用概率方法研究铸件的组织演变过程,更接近铸件的实际生长,模拟结果受网格划分影响大,在预测柱状晶形成与柱状晶和等轴晶的转变方面比确定性方法有优势;确定性方法和随机性方法在模拟晶粒三维生长方面有不足,而相场法在三维生长模拟方面有优势,能够模拟金属凝固过程中的枝晶生长[44—45]。

涡轮铸件的微观组织演变涉及柱状晶形成、柱状晶向等轴晶的转化,考虑到计算成本和准确性,对整铸涡轮微观组织的模拟倾向采用元胞自动机(Cellular automaton,CA)方法。CA方法模拟微观组织的计算效率高,灵活性强,且能和宏观物理场的模拟方法耦合起来,使模拟结果更接近实际凝固过程。Rappaz和Gandin[46]将CA方法与有限元热流计算耦合起来创建CA-FÉ 模型,耦合模型在柱状晶向等轴晶转化方面的模拟有独特优势。大型商用软件ProCAST的CAFÉ 模块为凝固过程形核生长模拟提供支持,有利于凝固过程微观组织的预测分析,为涡轮叶片组织控制提供指导[47—49]。Yan等[50]将CA方法与有限差分法耦合起来创建CA-FD方法,将溶质扩散模型与宏观温度场结合起来预测枝晶的生长行为。基于CA-FD方法,也能开展涡轮叶片的定向凝固过程分析和微观组织模拟[51]。Lee等[52]将研究凝固过程中金属液对流传质的格子玻尔兹曼(Lattice boltzmann method,LBM)方法与CA方法耦合来预测金属液凝固过程中的枝晶形态和组织演化。

目前涡轮铸件熔模铸造的数值模拟研究集中于充型过程、温度场与应力场等宏观物理场,微观组织数值模拟研究方面报道不多,单纯对叶片定向凝固研究的报道较多。随着发动机的不断更新换代,整体涡轮组织也从整体等轴晶向着叶片柱状晶或单晶、轮盘等轴细晶的双组织方向转变。整体涡轮铸造过程影响因素较多,通过铸造模拟软件开展组织模拟研究在成分优化和工艺设计方面具有重要意义。

3 总结与展望

目前数值模拟技术在整铸涡轮模拟研究上面主要集中在铸造过程的宏观物理场方面,在涡轮微观组织形成和预测上面研究不多。铸造用相关合金的热力学参数大多来源于商用铸造软件自带的数据库,型壳材料热物性参数信息不足,一般是通过实验具体测定。在整铸涡轮的数值模拟方面,商用软件无法提供特殊模拟条件设置,对软件进行二次开发也存在一定的困难。总体而言,整铸涡轮的数值模拟结果处于定性分析阶段,与实际生产仍有较大差距,未来整铸涡轮的数值模拟研究主要解决以下几个问题。

1)加强合金材料和型壳材料数据库建设,在模拟过程中,模拟软件自身的数据库可能无法满足模拟需求,存在部分数据缺失或是无法判定数据测试条件的情况,为了方便模拟结果对比并增强其与实际结合的紧密性,补充完善数据库中的数据并且统一规范具有必要性。

2)铸造过程影响因素众多,在铸件的数值模拟过程中一般需要简化模型并且以一些假设为前提,这就导致模拟结果可能偏离实际情况。为了提高模拟结果的准确性,可以在通用铸造软件基础上通过二次开发实现复杂边界条件的施加,或是自行编写解算程序实现特殊条件下的铸造过程模拟。

3)为了更灵活地将数值模拟技术与铸造生产实践相结合,需要侧重国内自主知识产权软件的开发和模型创建,降低对国外商用软件的依赖。