煤矿大口径瓦斯抽放孔下管工艺实践

赵福森

(中国煤炭地质总局 第二水文地质队,河北 邢台 054000)

1 工程概况

河南省许昌新龙矿业梁北矿瓦斯直排井,钻孔开孔孔径960 mm,下入φ820 mm×12 mm 护壁套管76.0 m;二开φ780 mm 组合牙轮扩孔至686.08 m 后全孔下入20 号钢φ630 mm,管套壁厚24 mm无缝管,套管空气中理论重量358.66 kg/m,管串总重量246.22 t。设计要求对技术套管进行全段水泥固井、耐压试验。施工采用GZ-2600 型钻机,钻塔为四角塔,最大荷载900 kN。

2 地质概况

导向孔施工结束后,该孔进行了常规物探测井。根据测井资料结合矿方原始资料划分地层。

第四系(Q)深度0~44.80 m,厚度44.80 m,底部砾石层深度38.85~44.80 m,厚度5.95 m。

石千峰组(P2sh)深度44.80~129.10 m,厚度84.30 m。

上石盒子组(P2s)深度129.10~361.05 m,厚度231.90 m。

下石盒子组(P1x)深度361.05~701.32 m,厚度340.27 m(未揭穿)。

3 下管工艺

3.1 圆孔、探孔

由于导向孔施工过程中采用MWD 无线随钻工艺,使钻孔轨迹“狗腿”(全角变化)较大,为了减小下套管作业过程中的阻力,需采用圆孔器对钻孔进行多遍圆孔作业。此次采用长度为9 m 的φ780 mm 圆孔器进行圆孔,并在“狗腿”处进行多次上下重复圆孔,直到钻孔轨迹圆滑,上拉下放无阻力为止。

圆孔结束后使用φ780 mm、长度20 m 探孔器进行试探孔,探孔过程准确记录了多个“遇阻”点,以便下管过程中到此处加以注意。

3.2 调整泥浆性能

由于此次下管预计时间较长,因此在保证钻孔孔壁完整性的前提下尽量减少孔壁对套管的摩阻力。结合测井资料该孔钻遇地层以平顶山砂岩为主,孔壁完整性较好,在探孔结束后重点对泥浆润滑性能进行了充分的调整,密度1.10~1.20 g/cm3,粘度在28~35 s,失水量不大于8 mL/30 min,含砂量<4‰,pH=9,保证孔底无沉砂。性能调节好后循环泥浆时按比例0.3%~0.5%缓慢加入2 t 液体无荧光润滑剂(型号GLUB),泥浆循环3 周,保证泥浆的性能达到设计要求,以降低下套管摩擦阻力。

3.3 场地准备

下管作业前将中心开孔、底部紧贴中心孔边缘的正方形长2 m×宽2 m×厚0.26 m 底座+长2 m×宽2 m×厚0.05 m 正方形钢板(中心孔φ700 mm)水平置于井口。正式下管前,拆除部分钻机设备,并对现场进行清理满足下管需要,保证现场清洁,工器具摆放有序,便于取用。

3.4 设备检查及保养

为了保证套管下放过程机械设备的稳定性,在套管下方前对钻塔、天轮、游动滑车等连接处螺栓、销钉进行统一检查、紧固;将钻机提升钢丝绳进行统一更换,保证受力钢丝绳的有效安全系数;将钻机制动性能进行仔细的校核,必要时更换新刹车片,并保证电子刹车性能完好。

3.5 套管规格、重量及强度校核

由于钻塔额定荷载900 kN,下入套管空气中重量约2 460 kN,因此利用现场已有条件采用“掏空浮力法”。在下管作业前要对套管的抗挤破坏强度进行准确的计算,既要保证钻塔承受荷载不超过额定荷载,又要保证套管不因挤压而破坏,此次套管性能校核数据如下。

3.5.1 套管规格

套管外径及材质20 号钢无缝管。

3.5.2 套管长度

套管设计长度683.50 m+0.50 m+逆止阀、旋流孔2.50 m=686.50 m(高出地面0.50 m)。

3.5.3 套管重量

单米重量358.66 kg,套管总重量686.50 m×358.66 kg/m=246 220.10 kg≈246.22 t。

3.5.4 套管强度及最大允许掏空校核

(1)抗拉强度。依据材质单,φ630 mm 无缝钢管抗拉强度为475 MPa。

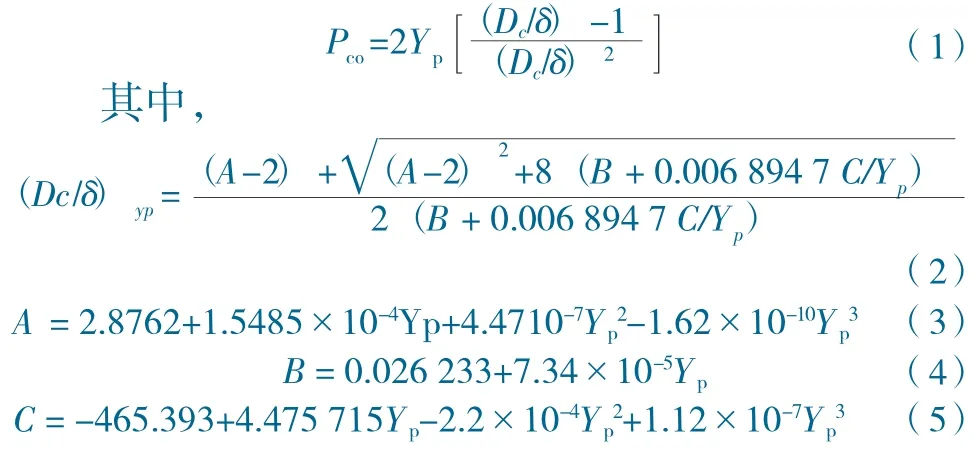

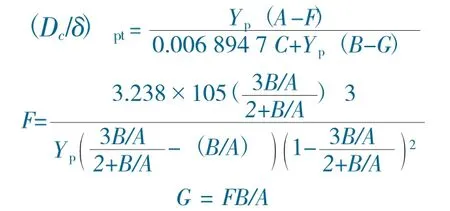

(2)套管强度。φ630 mm 套管材质为20 号钢,依据材质单中屈服强度为272 MPa,按照《钻井工程技术手册》公式计算套管抗挤毁强度。

当Dc/δ≤(Dc/δ)yp时,

当(Dc/δ)yp≤Dc/δ≤(Dc/δ)pt时,

其中,

当(Dc/δ)pt≤Dc/δ≤(Dc/δ)te时,

其中,

式中:Dc 为套管外径630 mm,δ 为套管壁厚,24 mm;Yp为管材屈服强度,272 MPa;Pco为挤毁强度,MPa。

经上述公式计算,(Dc/δ)为yp 屈服挤毁与塑性挤毁交点的径厚比,取16.48;(Dc/δ)为pt塑性挤毁与过渡挤毁交点的径厚比,取27.07。

φ630 mm 外管径厚比(Dc/δ)630/24=26.25。

由于16.48<26.25<27.07,即(Dc/δ)yp<(Dc/δ)<(Dc/δ)pt

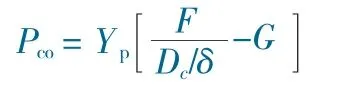

所以抗挤毁强度计算公式:

当(Dc/δ)yp≤Dc/δ≤(Dc/δ)pt时,

抗挤毁强度Pco=12.898 MPa

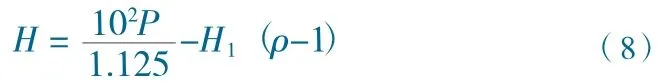

(3)最大允许掏空。

式中:H为最大允许掏空深度,m;P为H1处套管的抗击强度,MPa;取12.898;H1为最薄弱套管底界井深,m;取683.50;ρ 为管外泥浆密度,g/cm3;取1.20。

经计算最大允许掏空为1 009.79 m。

由于φ630 mm 套管可以掏空1 009.79 m,因此在下套管过程中可以满足“浮力”的借用,从而利用荷载900 kN 的钻塔可以施工此次套管下放。

3.6 生产套管连接

套管起吊、下放过程中设置吊装指挥2 人,24 h 轮班指挥作业。

(1)采用升降机起吊、吊卡夹持+浮力法下入套管。

浮力法通过在套管底部设置单向阀,并在下管过程中通过回灌泥浆,计算好浮力大小,本质上是通过上部的空管(管材内掏空部分)在水泥浆中的浮力消减套管重量,有效解决套管的超负荷问题。

(2)套管就位后,第一根套管于地面焊接逆止阀、浮鞋。

(3)起吊第一根套管,在套管吊装顶块以下安装吊卡,确保套管吊卡顶面与吊装顶块底面贴合、吊卡内边与管壁贴合之后,采用升降机提吊套管吊卡起吊套管至井口,其中将套管吊起离地面20 cm 时作停顿,检查升降机稳定性,确认无误后由吊装指挥人员进行下步起吊作业。

(4)将起吊套管缓慢下入井筒内部,将下入套管的吊卡架于井口板以后,摘掉吊索,起吊第二根套管至钻井平台。

(5)为确保套管对接的垂直度,利用简易的套管对接扶正块和高精度激光投线仪(垂向定位)手段进行校验和核准。机长或工程技术人员负责观察管材对接情况,严格确保对接精度符合要求,无误后在套管对接缝处对称点焊、正常焊接。

(6)完成对口焊接—套管拉筋焊接等工序后,利用升降机起吊套管约0.5 m,稳定后取出井口套管吊卡。

(7)将起吊套管落管,缓慢下入井筒内部,直至吊卡稳定架于井口板。

(8)将先前取出的套管吊卡安装于下一根起吊套管吊装顶块下,利用副升降机提吊套管吊卡、起吊下一根套管至井口对接。

(9)重复上述过程,直至下管完毕。

(10)在套管柱底部30 m 范围内,增加3 组弹性扶正条,以保证下入孔内套管居中,确保固井水泥环厚度均匀。

(11)下管过程中,安排专门记录员随时记录每下一根套管单根长度及下入孔内累计长度并记录。

(12)下套管过程中速度要慢、稳,避免闪动,严格控制下管速度,套管柱上提、下放要平稳,减少冲击载荷;井口处派专人随时观察下入孔内管情况,若出现异常情况及时与吊车司机沟通。

(13)井口操作人员要细心,在井内的套管口顶端覆盖一木板,设专人看护以防止工具、手套等杂物掉入井内。

(14)套管下完后及时核对下深,下入根数,剩余根数与总数是否相符,并记录存档。

3.7 套管焊接方法及注意事项

(1)焊接方法及焊材选择。

焊接方法采用CO2气体自动保护焊(二保焊),焊接质量优于手工焊接。焊条为CO2气保护药芯焊丝,型号JQ·CE71T-1。

二保焊优点:①由于焊丝送进自动化,电流密度大,热量集中,因此焊接速度快,与普通焊接相比工作效率可提高2~4 倍;②飞溅小,降低焊丝堵嘴的频率,避免飞溅过大损失钢水,使焊缝更加饱满;③在气体保护下,不易受空气侵害,焊接性能好,采用气渣联合保护,焊缝成型美观;④熔敷速度快,生产效率高,相同电流下药芯焊丝熔化速度更快;⑤焊缝抗裂性能高,焊后变形较小。

(2)管材质量要求。

套管连接采用30°坡度对焊,焊接时要在现场将焊接部位除锈除油漆至见光。

(3)焊接质量要求。

焊接时管口合缝、同心,焊缝要求不低于3遍、且无漏失、无气孔、砂眼、虚焊,焊接处管内无台阶(焊接完毕后,需专人负责检查焊缝),焊缝检查合格后加焊套管拉筋。

焊缝质量必须满足要求,不得有漏焊,或者焊缝中夹渣、裂纹等可能导致漏水的缺陷。

(4)每根套管的焊接口焊接合格,需焊工及现场检查人员签字确认后,再进行下道工序。

(5)焊接及时清理焊缝两边的飞溅物,修磨焊缝表面,要求外观平整、光洁,应待其冷却后再下入孔内,以防烧焊处骤然遇冷发生断裂,降低抗拉强度。

(6)每班焊接人员执行签到制度,确保套管每条焊缝焊接质量有据可查。

4 下管过程数据分析

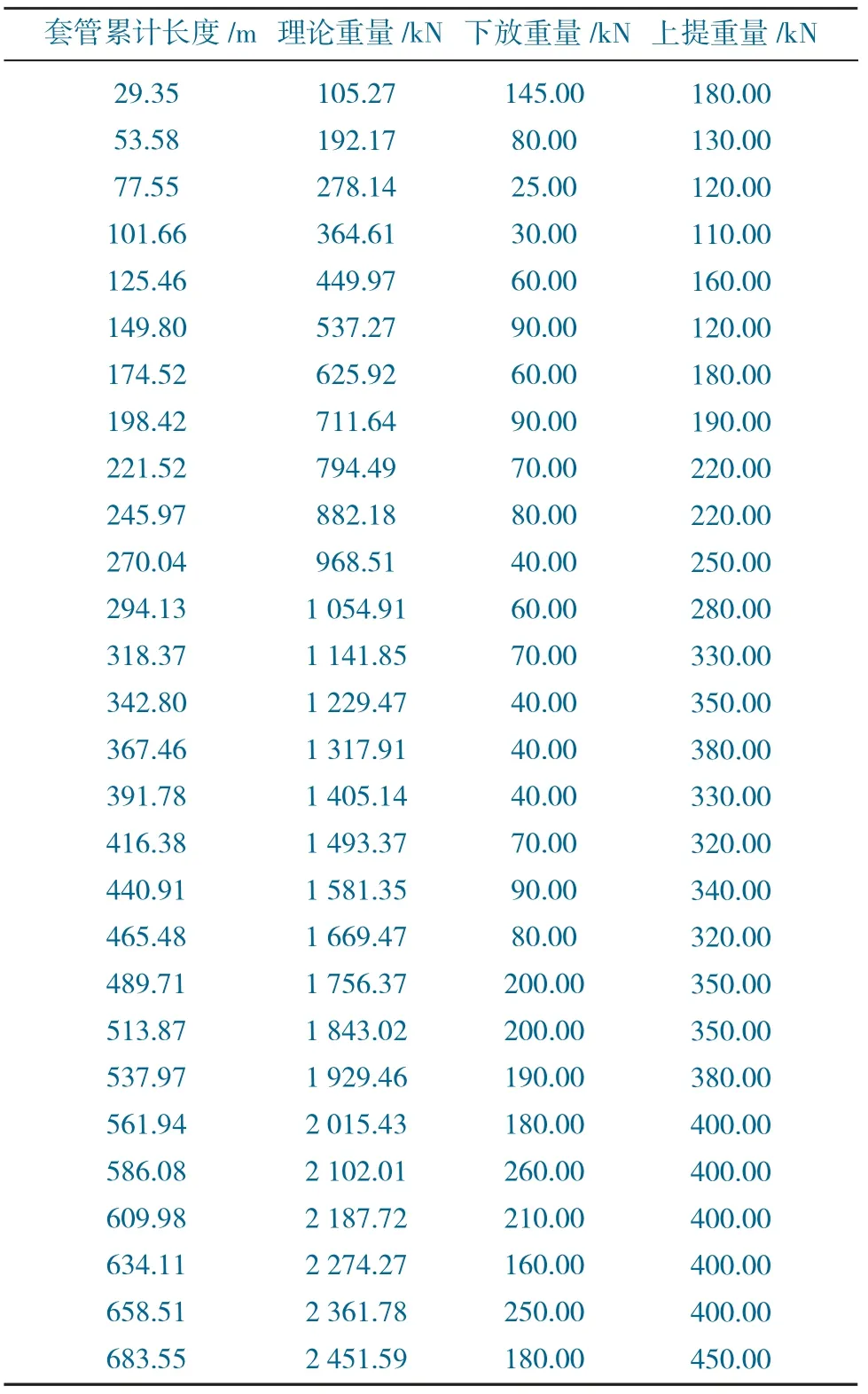

下管作业过程对套管空气中理论重量、套管提升、套管下放过程重量进行统计、分析(表1),从而掌握套管下放过程中钻塔承受荷载情况(图1)。

图1 套管下放过程钻塔荷载统计Fig.1 Statistical Chart of Drill Tower Load during Casing Down

表1 套管下放过程钻塔荷载统计Table 1 Load statistics of drilling tower during casing dropping

由以上数据统计,套管在空气中理论重量与套管累计长度成线性关系,最大重量接近250 t。在浮力作用下,钻塔在套管匀速上提过程中承受荷载大于套管匀速下放过程所承受荷载。所以在“小型”钻塔利用浮力下放重型套管时,主要考虑套管上提过程中钻塔所承受荷载情况,因此需要操作人员格外注意上拉过程中的拉力表数据。

由于孔壁与套管之间摩擦力、套管浮力的作用,套管在下放过程中摩擦力作用方向垂直向上、浮力作用方向垂直向上、套管重力垂直向下。当摩擦力与套管浮力之和大于或等于套管柱重力时套管无法下降,套管出现漂浮状态,此时需要通过向套管内部注入泥浆,使套管柱重力大于摩擦力与套管浮力之和,回灌泥浆量每次不易过大,如果泥浆回灌量过大,套管上提过程钻塔承受荷载会增大。此次套管下放过程共6 次,数据见表2。

表2 泥浆回灌统计Table 2 Statistics of mud reinjection

6 次回灌点均在钻孔轨迹“狗腿”变化较大处,经过6 次回灌泥浆使得套管稳定的下入孔底。套管下放过程钻塔承受最大荷载为260 kN,套管上提过程钻塔承受最大荷载为450 kN,钻塔额定荷载为900 kN,此次套管下放过程安全系数为2.0。

5 固井工艺

套管下放至预计位置后,进行进行水泥固井作业。在此过程中需要以下关键点:①充分循环泥浆,防止水泥浆上返过程的“串槽”现象;②由于套管直径大固井过程中上端井口封闭板将承受巨大压力,应防止井口封闭板破裂;③根据套管抗挤毁强度控制固井水泥浆液与套管内泥浆的比重差,从而防止套管被挤坏变形;④合理控制水泥用量,既能保证水泥浆充满套管与钻孔间环状间隙,又要节约水泥。

套管下放至预计位置后,将套管内灌满泥浆。全孔下入φ127 mm 钻杆,距套管底口13 m处,然后利用20 号厚30 mm 的钢板通过焊接将套管井口封闭,为保证焊接位置牢固在钢板上端,对称加焊拉筋4 条,在钢板上方安装压力表观测固井过程压力。开启泥浆泵进行泥浆循环,泵量遵循先小后大的原则,待泥浆充分循环后(此次循环3 个周期、泥浆中无粘稠物返出)注入前置液(清水)5 m3以防水泥浆液与泥浆混合产生过多粘稠混浆。

水泥用量及替浆计算0~683.50 m,采用P·O42.5普通硅酸盐水泥进行封井止水,水泥浆比重要求,水泥比水为1∶0.6。经计算水泥浆用量149.86 m3,干水泥用量153.68 t,经计算钻杆内体积、套管内需替浆体积及地面管路三者之和,此次替浆量为5.59 m3(套管内预留水泥10 m)。

为减小固井过程中井口板的受力,注浆期初阶段遵循先稀后浓的原则。因本文计算套管抗挤毁强度Pco=12.898 MPa,因此不会因套管内外压差过大使套管挤压变形。施工过程水泥浆比重平均保持均衡。固井结束后观察预留水泥浆样品凝固情况确定割管时间,此次在固井结束后6 h 水泥样品已经开始初凝,然后割管起钻。待水泥侯凝72 h 后通过观察管内泥浆液面位置及打压试验确定套管密封性符合要求,至此工程套管下放、固井工作全部完成。

6 结语

此次下管、固井施工过程,严格落实了下管作业指导书中各项注意事项。通过合理的计算,套管下放、固井全过程顺利进行,从下管到固井共用时136 h,完成了该工程的所有任务,并顺利通过甲方验收。成功应用荷载90 t 的钻塔下放246 t 套管,节约了重型吊车租赁费42.5 万元,钻塔、钻具拆装时间7 d。通过精确计算套管抗挤毁强度,严格控制套管内外液体压差避免了套管因挤压过大变形,该工程的下管、固井工艺的成功实践为类似工程提供了重要的参考依据。