不同竹材机械开纤条件及其纤维特性分析

张金烨,姚文斌,张 蔚,俞伟鹏,祁献超,徐海宇

(1.浙江农林大学光机电工程学院,浙江 杭州 311300; 2.浙江农林大学暨阳学院,浙江 绍兴 311800)

竹材一般用于造纸制浆、竹板材或竹编工艺品等领域,其附加值低,产业发展正受到挑战。近年来,竹原纤维作为一种性能优异的植物纤维,在室内家居、汽车内饰等领域获得应用,其附加值高,工业应用前景广阔,为竹产业转型升级提供了可能[1]。竹原纤维物理形态和性质与其应用范围密切相关,在生产的过程中应做好对不同竹材种间材性的关注,并加强对其的研究和探索,解决竹材加工利用中不同竹种存在差异、机械开纤时竹纤维难提取等问题。

竹材种属可分为丛生竹、散生竹和混生竹3类,丛生竹面积最大,散生竹第二。丛生型竹主要有慈竹(Neosinocalamusaffinis)、硬头黄(Bambusarigida)、麻竹(Dendrocalamuslatiflorus)、撑篙竹(B.pervariabilis)等。散生型竹主要有刚竹(Phyllostachyssulphurea)、水竹(Ph.heteroclada)、毛竹(Ph.edulis)等。混生型竹有苦竹(Pleioblastusamarus)、箬竹(Indocalamustessellatus)等[2];不同竹种纤维形态存在差异,丛生型竹有着最大的维管束长度、宽度和长宽比,散生竹最小,混生竹居中[3];不同竹种纤维组织比量存在差异纤维组织比量越高其纤维得率越高[4-7];不同竹材含水率存在差异,含水率会改变竹材的机械强度从而影响竹材制品的质量[8];现阶段毛竹由于其竹类资源的巨大优势成为了学者与工业加工的研究热点,但其它种属的竹材研究开发的广度、深度得不到拓展。不同竹材机械分离效果的研究较少,竹材特性对制备纤维的质量未见报道。

研究根据现有的软化工艺,采用碱液煮沸软化法,讨论了竹材种类、初始含水率、软化方法对各竹材机械开纤条件、纤维特性的影响。采用碱液煮沸设备对竹材进行软化试验,使用机械碾压开纤机对竹材进行机械开纤试验,通过记录增重率、得纤率以及纤维特性和物理形态来评价开纤的效果。研究了不同竹材、不同条件对机械开纤效果的影响,为实现各类竹材的高效利用、各类竹材纤维找到最合理的应用领域提供技术支撑和经济性评价依据。

1 材料与方法

1.1 试验材料

该实验所选用的竹材均来自四川宜宾,竹龄是2 a,其中有硬头黄、毛竹、慈竹、苦竹等材料。不同竹种高度、胸径存在不同,为保证试验的准确,取各竹种长势良好无病害的竹中部位一段为试验用材。将不同种类的竹材切筒、开片后,根据容器和试验要求剖成竹片。试验所用竹片的尺寸均为:1 500 mm×20 mm×10 mm (长×宽×高)。

软化试剂:氢氧化钠(NaOH),化学分析纯。

1.2 试验设备

竹材剖片机:浙江农林大学课题组自制;鼓风干燥箱:DHG-9240A,上海溪乾仪器设备有限公司;蒸煮软化设备:DZFZ-3-0.4,东阳市佳先机械制造有限公司;电子天平:BSM-2200,上海卓精电子科技有限公司;机械碾压开纤机:浙江农林大学课题组自制;纤维细度仪:YG002,温州百恩仪器有限公司。

1.3 试验方法

1.3.1碱液煮沸软化 将竹筒用竹材剖片机制成竹片,再放入蒸煮软化设备中进行软化试验,软化试剂浓度为5%,蒸煮温度为200℃。试验时保证溶液没过竹片,防止竹材漂浮对软化效果产生影响。软化时间为6 h时,取出竹片分别测量其质量,测量时将竹片从蒸煮软化设备中取出,沥干表面上的溶液后称量其质量并记录。

1.3.2增重率测定 对于竹材软化溶液的渗透效果,选用质量增重率来评价,其计算公式如下:

式中:W1为增重率;m0为碱液煮沸软化试验前的竹片质量;m1为渗透试验后的竹片质量。

1.3.3纤维得率测定 对于各竹材开纤性能效果,选用纤维得率来评价,其计算公式如下:

式中:W2为纤维得率;m2为烘干后竹纤维的绝干质量,m3为碱液煮沸软化试验前的竹片的绝干质量。

1.3.4纤维长度测定 竹纤维的长度指的是竹纤维的纵向尺寸,使用手排长度测试方法将弯曲状纤维捋直后绘制在坐标轴上,测量其长度值,每根纤维测量3次取其平均值。

1.3.5纤维细度测定 纤维的细度指的是纤维直径或截面面积的大小,采用纤维宽度法测量竹纤维细度。

1.3.6纤维力学性能测定 竹纤维拉伸性能测试参考竹原纤维断裂强度测试方法(DB51/T2149.4-2016)进行测试。

2 结果与分析

2.1 蒸煮软化处理对不同竹林纤维开纤效果的影响

将不同竹材的试件尺寸制作为1 500 mm×20 mm×10 mm(长×宽×高),放入蒸煮软化设备,设施温度为200 ℃,软化液质量分数为5%,软化时间6 h。每种竹材含水率都设置2个区间,分别为新鲜竹材组与干燥竹材组。试验结束后将试件从蒸煮软化设备中取出,沥干表面上的溶液后称量其质量并记录。采用机械碾法进行竹纤维的制取,各竹片选取的部位一致,有且只有1个竹节。

由表1可知,不同竹材开纤的适宜条件存在不同。丛生竹(硬头黄、慈竹)在蒸煮软化处理时间为6 h时获得了较高的增重率和最终含水率,且纤维得率较高。经过机械碾压开纤后慈竹新鲜试件纤维得率最高,为65.47%,比同样是丛生竹的硬头黄提高了22.12%;散生竹(毛竹)增重率和最终含水率较低,新鲜组与较干组在最终含水率上差异最大,新鲜组试件最终含水率比绝干组提高了112.8%,提取的竹纤维最少,较干组纤维得率为34.74%;混生竹(苦竹)增重率和最终含水率在丛生竹与散生竹之间,较干组试件最终含水率大于新鲜组,提高了18%;这是由于各种竹材结构不同,竹种维管束大小、分布结构不尽相同,丛生竹维管束形体大、密度小,散生竹维管束形体小、密度大[9]。维管束中的木质部导管是传输水分和无机盐的重要通道,丛生竹节间木质部导管里没有侵填体的存在,侵填体会堵塞导管使其丧失疏导功能[3,10]。丛生竹的组织纤维平均比量比散生竹高,纤维组织比量大的竹材有更高的纤维得率[6-7]。在相同条件下软化参数对丛生竹与混生竹的影响大于散生竹,能获得较好的软化效果且纤维得率高。

表1 不同竹材开纤效果表

不同含水率竹材开纤的适宜条件存在不同,新鲜组试件碾压开纤后纤维得率较高,较干竹材试件(初始含水率低)经过蒸煮软化后纤维得率低于新鲜竹材,其中慈竹组别差异最大为11.54%,含水率对毛竹的纤维得率影响较小,初始含水率为5%的试件较新鲜组纤维得率降低了12.20%。这是由于含水率是竹材力学性能的重要影响因素,在含水率绝干到纤维饱和点范围内,物理力学性能随着含水率的增大而降低[11]。最终含水率的不同会导致竹材宏观力学性能的变化从而影响其在机械碾压开纤机上的性能,软化改性后的竹片的含水率越高,竹材力学性能越差,其基体的结合力越小,越容易开纤,纤维得率更高。

在生产加工中,丛生竹由于自身结构的优势其增重率较高,在软化过程中含水率高,达到机械制纤所需条件的时间短。丛生竹纤维组织比量大,机械开纤得率高。在实际生产中应选择较低初始含水率的丛生竹竹材,在节省工序时间的同时获得较高的纤维得率。

2.3 蒸煮软化处理对不同竹材纤维长度的影响

将蒸煮软化处理后的竹片从蒸煮软化设备中取出,擦去表面的碱液,采用机械碾压的方法制取纤维,竹片长度为60 cm,碾压过程中竹片横向产生变形分裂成束。梳理后的纤维需要经过进一步的清洗和风干。不同竹材纤维的长度测量结果见表2。

表2 竹材纤维长度对比表

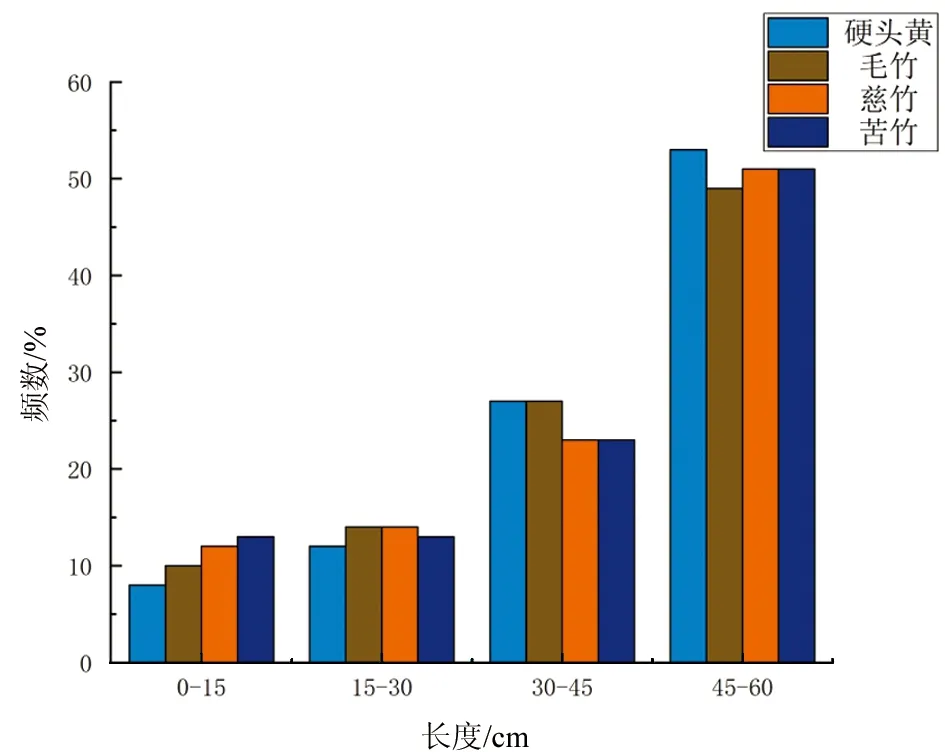

根据不同竹材的开纤其长度分布占比绘制频率与长度分布图与竹材纤维长度对比表。如表所示新鲜组硬头黄的平均纤维最长为40.57 cm,竹纤维长度在45~60 cm区间占比最大;新鲜组里苦竹的纤维平均长度最短38.95 cm,竹纤维长度在45~56 cm区间占比最大;干燥组里毛竹的平均纤维最长39.05 cm,纤维长度在35~45 cm区间占比最大。干燥组里苦竹平均长度最短为36.38 cm,纤维长度在35~45 cm区间占比最大。

由表2可以看出影响不同竹种制备的竹纤维长度存在差异但变异系数较小,不同的竹材制取的纤维长度良好且相对均匀,能保证一定的长度。新鲜竹材机械制取的纤维平均长度普遍大于干燥组制取的纤维,硬头黄与苦竹新鲜组与干燥组制取的纤维差距最大,毛竹新鲜组与干燥组制取的纤维差距最小。新鲜的竹材更适合制取长纤维产品。

由图1可以看出,蒸煮软化处理后不同竹材开纤得到的纤维长度分布接近,各竹材机械制得的竹纤维长度从短到长呈递增趋势,纤维长度在45~60 cm区间占比最大,达到半数以上。

图1 新鲜竹材纤维长度分布Fig.1 Length distribution of fresh bamboo

由图2可以看出,蒸煮软化处理后不同的竹材开纤得到的纤维在长度分布接近,各竹种竹片制得的竹纤维长度从短到长呈先递增后下降趋势,纤维长度在30~45 cm区间占比最大,相比于新鲜组试样,干燥组竹材制得的竹纤维在短纤维长度区间分布较少,绝大部分纤维长度在30 cm以上。

图2 干燥竹材纤维长度分布Fig.2 Fiber length distribution of dried bamboo

竹种对纤维长度影响较小,各竹材机械提取的纤维长度分布差异不显著。初始含水率对其机械开纤后的纤维长度影响显著,干燥竹材制备的短绒状纤维少,长纤维占比高。在竹材加工应用时,应对竹材进行适当的干燥处理,有利于较长纤维的制备,拓展其应用范围。

2.4 蒸煮软化处理对不同竹材纤维细度的影响

将机械碾压制取的不同竹种纤维试样分组并标记,记录细度并取其平均值。

不同竹材制取的竹原纤维细频率分布图如图,由图4可以看出新鲜组硬头黄、毛竹、慈竹纤维细度主要分布在100~175 μm、200~250 μm、150~225 μm区间,苦竹在225 μm细度区间分布最多。新鲜硬头黄机械开纤均匀且细度小,平均细度为135.15 μm,纤维的细化效果最好。毛竹、苦竹纤维的细化效果差,开纤试验得到的纤维变异系数大。

图3 新鲜竹材纤维细度分布Fig.3 Fineness distribution of fresh bamboo fiber

图4 干燥竹材纤维细度分布Fig.4 Fineness distribution of dried bamboo

不同新鲜竹材制取的竹纤维细度频率分布如图4所示。干燥组硬头黄竹的平均纤维直径为 137.81 μm,纤维的细化效果最好。从干燥组纤维细度频率分布图来看,纤维主要分布在100~200 μm区间,可以看出干燥组竹材种类对纤维细度的影响没有新鲜组大,各竹材制得的纤维较为均匀且细度区间接近。

不同竹种机械开纤后纤维细度存在差异,细度在100~300 μm之间均有分布。低初始含水率竹材机械提取后纤维细度差异小,制备的纤维细度均匀。在竹材加工应用时,干燥处理后的竹材,有利于纤维质量的控制,不会存在各竹材纤维良莠不齐的现象。

2.5 不同竹材纤维力学性能对比

将细度测试后的不同竹种纤维试样随机抽取,放置在电子多功能力学强力机上进行力学性能测试,每种竹材各制作30组试件,记录并取平均值。

各竹材纤维力学性能由表3所示。由表3可以看出各竹材机械制取的竹原纤维力学性能存在显著差异。硬头黄与毛竹纤维力学性能较好,拉伸强度、拉伸模量均高于其它竹材纤维,其中硬头黄纤维数值最大,说明其纤维刚性最强、抵抗弹性变形的能力最强。毛竹纤维断裂伸长率最大,说明其纤维抗撕裂的程度最高。

表3 竹材纤维力学性能对比表

初始含水率对竹材蒸煮软化实验后机械提取的纤维力学性能影响不显著,纤维力学性能与竹材的初始含水率不存在对应的规律。其中慈竹纤维力学性能受蒸煮软化前含水率的影响最大,新鲜慈竹软化处理后制取的纤维拉伸强度、拉伸模量分别较干组提高了86.63 MPa、5.02 GPa。

在竹纤维的加工利用方面,毛竹材竹纤维的力学性能更为优异,其作为增强材在汽车材料、风电叶片材料、公路防护栏材料、船舶材料等领域更为适合。

3 结论

不同种类竹材蒸煮软化处理后存在显著差异,开纤的适宜条件存在不同。在相同条件下软化参数对丛生竹与混生竹的影响大于散生竹,能获得较好的软化效果,且纤维得率高;不同初始含水率的同种竹材开纤的适宜条件存在不同,高初始含水率的竹材开纤效果更好,纤维得率更高。

竹材初始含水率对纤维长度影响显著。新鲜组纤维平均长度排序为:硬头黄>慈竹>毛竹>苦竹。硬头黄的平均纤维最长为40.57 cm,竹纤维在45~60 cm区间占比最多;干燥组纤维平均长度排序为:毛竹>慈竹>硬头黄>苦竹。毛竹的平均纤维最长为39.05 cm,纤维在35~45 cm区间占比最多;相比于新鲜组试样,干燥组竹材制得的竹纤维在短纤维长度区间分布少,质量更优。

不同种类竹材机械提取后纤维细度存在差异,新鲜组竹种对细度影响更显著,纤维在0~300 μm区间均有分布,硬头黄机械开纤均匀且细度小,平均细度为135.15 μm,纤维的细化效果最好。毛竹、苦竹纤维的细化效果差,开纤试验得到的纤维粗细不一;干燥组各竹材制得的竹原纤维较为均匀且细度区间接近,主要分布在100~200 μm区间。

竹材初始含水率对机械制取的纤维力学性能影响较小,不同竹种间纤维力学性能存在差异,其中毛竹纤维力学性能最为优异,纤维拉伸强度、拉伸模量高。