新型多主梁叠合板钢混组合梁的成桥试验研究

李 聪, 聂 鑫

(1.湖南省交通规划勘察设计院有限公司,湖南 长沙 410200;2.清华大学 土木工程系,北京 100086)

1 钢-混凝土组合梁桥体系的特点

1.1 定义及发展

传统桥梁结构体系采用的都是预应力混凝土材料或是钢材,混凝土材料具有良好的抗压性能,但抗拉强度低;钢材抗拉抗压性能优秀,但存在着易失稳、耐火耐候性能差等缺点。传统桥梁结构的许多缺点(如图1所示)基本是由于2种材料的缺陷导致,如预应力混凝土桥梁负弯矩的缩锚问题、梁体侧弯问题和各类形式的梁体开裂问题[1-3]、钢梁桥的腐蚀和疲劳开裂问题等[4-5]。近年来虽然研究开发出众多性能出色的新型材料,但由于价格高昂,还需要很长一段时间的培育和发展,才能在工程中大量推广。因此短期内钢材和混凝土将仍旧是使用最多的建筑材料。而通过合理的构造和计算将钢筋混凝土、钢材这2种材料组合一起发挥作用的钢-混凝土组合桥梁,不仅能集成钢筋混凝土和钢材的优势,还能取长补短,避免单一材料的问题,在桥梁工程中仍能有着广泛的应用前景。

(a) 混凝土桥开裂

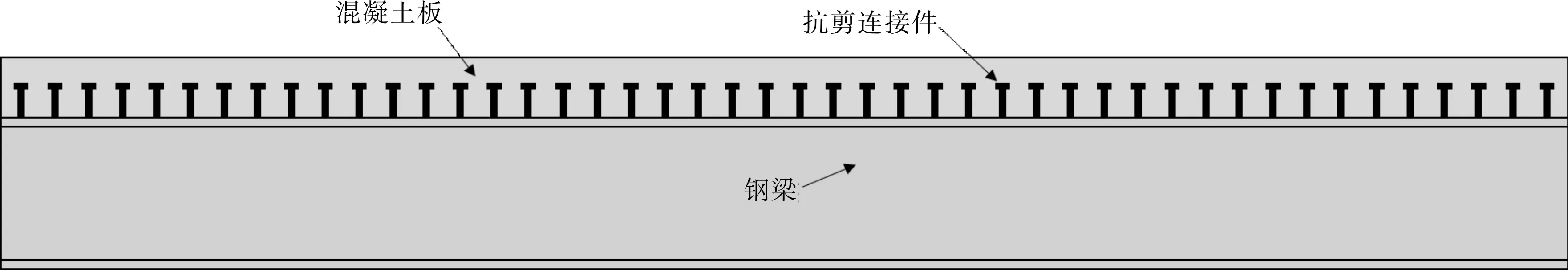

如图2所示,钢-混凝土组合梁桥是指将钢梁与混凝土桥面板通过抗剪连接件连接成整体、钢梁和混凝土共同承担荷载的桥梁结构形式[6]。自20世纪50年代以来,钢-混凝土组合结构桥梁得到了迅速发展,近些年来,由于其显著经济和社会效益,中小跨径的市政桥梁也开始大量采用组合梁桥[7]。

图2 钢-混凝土组合梁示意图[6]

相对于预应力混凝土梁桥,组合结构桥梁结构高度大大降低,减轻了结构自重,降低了造价,改善了结构外形。自重的降低能有效改善下挠、开裂等问题,结构高度的降低有利于满足市政桥梁对于净空和高程的要求;另外组合梁桥可采用叠合板技术,这样钢梁和预制板可直接工厂化生产,现场安装,工期短、施工环境好、质量高[8]。相对于钢桥,组合桥的钢梁截面较小,可以节省用钢量,且抗剪连接件将混凝土和钢梁联合起来受力,发挥各自材料的优势,使得组合桥刚度更高、整体性更好,具有技术经济优势。

1.2 新型多主梁叠合板钢混组合梁桥体系的优势

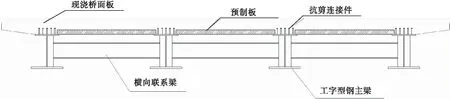

如图3所示,新型多主梁叠合板钢混组合梁桥是指有多道主梁的、采用了叠合板技术的工字形钢截面组合梁桥。其上部结构的主要构成包括:工字型钢主梁、混凝土桥面板、抗剪连接件、横向联系梁。

图3 多主梁叠合板钢混组合梁桥截面构造

多主梁体系具有结构高度低、稳定性好、施工方便等优点。相对于目前常用的双主梁或少主梁组合梁桥,多主梁的形式减少了主梁间的间距,提高了桥梁的整体稳定性;多主梁联合受力,减轻了单根主梁的负荷,可以降低主梁的结构高度,一方面更容易满足桥梁的高度要求,另一方面降低了构件的尺寸,方便安装和运输。相对于组合箱梁桥,钢混组合梁桥的形式一方面可以节省钢材用量,降低成本,另一方面,主梁高度的降低使得箱梁桥内部的检查和养护变得十分困难,组合板梁桥的构件直接暴露于外界,方便观察和维修。聂建国[9-10]等人提出的叠合板是指预制板与现浇混凝土板结合在一起共同工作的一种板结构,可以在节省模板和支架、加快施工速度的同时,具有和现浇板相当的整体性能与良好的抗震性能。而将多主梁组合板梁桥与叠合板结合形成的新型多主梁叠合板钢混组合梁桥体系,不仅具有多主梁板梁桥体系构件尺寸小、施工便利、节省材料用量等的优势,还能充分发挥叠合板的作用,完全省去了现浇混凝土板的模板和支架。因此在市政桥梁中,多主梁叠合板钢混组合梁桥结构体系具有较强的竞争优势。

1.3 研究内容及创新点

目前,针对多主梁叠合板钢混组合梁桥这一新型组合桥梁体系的研究还较少,尤其缺少该体系成桥试验的相关研究。本文旨在研究多主梁叠合板钢混组合梁桥体系的工程应用、建模方法和成桥试验内容,验证其在桥梁工程建设中的适用性和优势,为工程推广提供参考。

2 工程概况

某市政道路快速化改造工程全长约 16.5 km,规划路幅宽度 60 m,采用城市主干道标准,设计速度为主线60 km/h,辅道40 km/h。该项目道路全线共增设主线上跨高架桥5座、主线下穿城市隧道2座,跨线桥均为双向六车道,采用多主梁叠合板钢混组合梁桥体系。桥梁荷载采用城-A级,设计使用年限100 a,抗震设防烈度为7度。

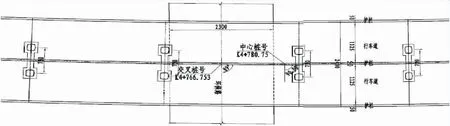

该工程主线跨线桥梁标准宽度为24 m,其横断面布置形式为:0.5 m(防撞护栏)+11.25 m(机动车道)+0.5 m(中央隔离护栏)+11.25 m(机动车道)+0.5 m(防撞护栏)=24 m。本文针对其中一段(3×29.6) m跨径组合的组合板梁桥进行研究,其下部结构采用柱式花瓶墩,桥台采用柱式台,墩台采用钻孔灌注桩基础,墩顶横梁形式如图4所示,横梁采用矩形钢管截面,横梁长22.6 m,截面尺寸为2 100 mm×1 700 mm,顶板和底板厚度均为44 mm,腹板厚度为36 mm。此外,墩顶横梁两侧均伸出工字型截面的牛腿,与钢主梁采用高强螺栓拼接。

(a) 立面布置图

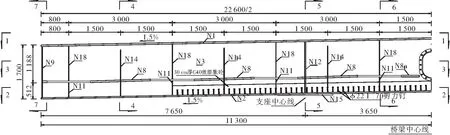

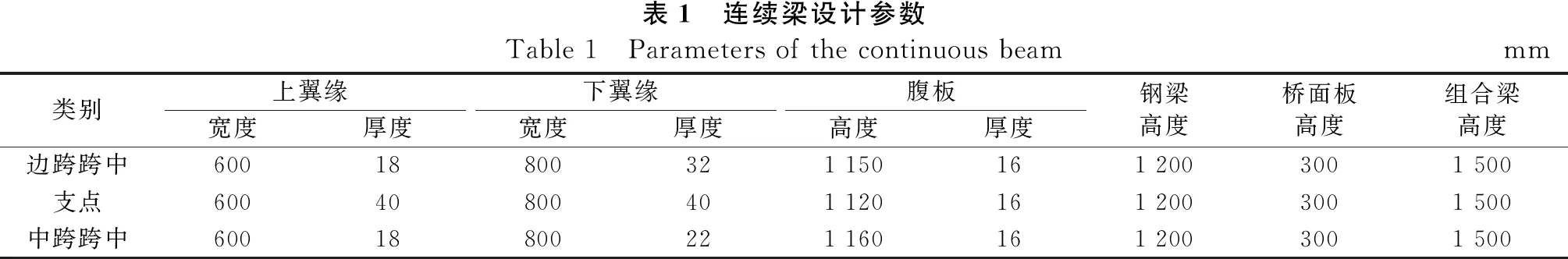

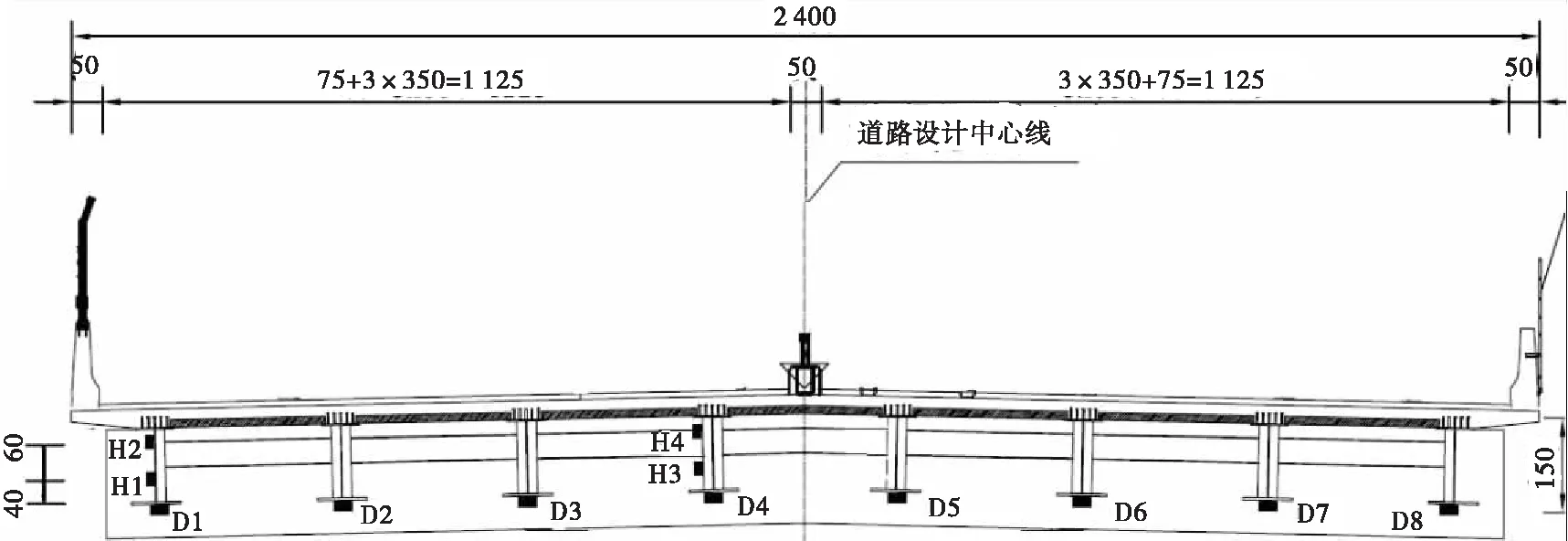

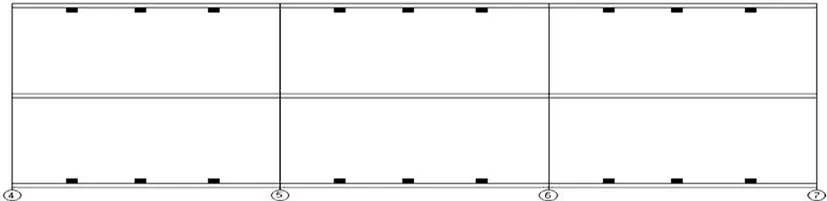

该段组合梁桥梁横向布置8片工字钢主梁,工字钢主梁间距 3 m,外侧桥面板挑臂 1.5 m。钢混组合梁全高 150 cm,高跨比为 1/19.7。钢梁结构尺寸如表1所示,桥型布置如图5所示。

表1 连续梁设计参数Table 1 Parameters of the continuous beammm类别上翼缘下翼缘腹板宽度厚度宽度厚度高度厚度钢梁高度桥面板高度组合梁高度边跨跨中60018800321 150161 2003001 500支点60040800401 120161 2003001 500中跨跨中60018800221 160161 2003001 500

(a) 桥梁平面图

在通车前,根据现场施工进度和项目统筹安排,进行了(3×29.6)m组合板梁桥段的荷载试验检测,该桥现状照片和桥型布置如图6所示。

(a) 桥面照

3 成桥静载试验

3.1 试验工况、测试方法及测点布置

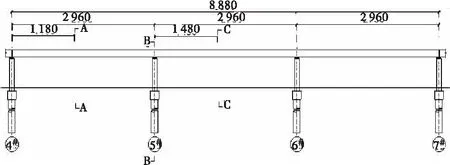

该桥具体静载试验项目如下:① 工况1:4#-5#跨距 4#墩11.8 m处截面最大正弯矩效应(中载),控制截面见图7的A-A截面;② 工况2:4#-5#跨距 4#墩11.8 m处截面最大正弯矩效应(偏载),控制截面见图7的A-A截面;③ 工况3:5#-6#跨跨中截面最大正弯矩效应(中载),控制截面见图7的C-C截面;④ 工况4:5#~6#跨跨中截面最大正弯矩效应(偏载),控制截面见图7的C-C截面;⑤工况5:5#墩支点处截面最大负弯矩效应(偏载),控制截面见图7的B-B截面。控制截面划分图如图7所示。

图7 试验跨控制截面示意图(单位:cm)

对如图7所示边跨、中跨和支点控制截面进行挠度和应变测试。采用高精度水准仪或百分表测试挠度。考虑现场实际情况,4#-5#跨采用百分表进行测试(在4#、5#墩处布置支点沉降测点,位置与1#、8#测点相同);5#-6#跨下有车辆通行,采用高精度水准仪进行测试(在5#、6#墩处布置支点沉降测点,位置与1#、4#测点相同),测点布置见图8。

图8 挠度测点布置示意图(单位:cm)

应变测试采用外贴式应变计(选取 1#、4#梁沿梁高布置 H1、H2 应变片),用综合测试仪对每个测点进行测试,控制截面处应变测点布置如图9所示。

图9 控制截面处应变测点布置示意图(单位:cm)

3.2 试验荷载及加卸载程序

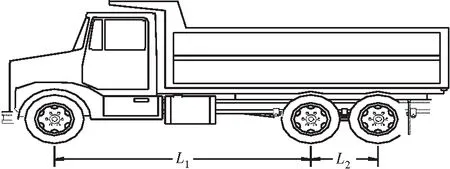

采用6辆毛重350 kN的汽车荷载进行试验加载(如图10所示),前轴重70 kN,轮距2.00 m,中后轴各重140 kN,轮距1.80 m,L1=3.80 m,L2=1.40 m。

图10 静载试验加载车

为了获取结构试验荷载与变位的相关曲线,以及防止结构意外损伤,对控制截面试验荷载按加载工况分3级加载和1次卸载。每级加载(卸载)稳定后,观测每级加载(卸载)下各控制参数的数据,并对比结构的实测值(应变和变形)与理论计算值。为了保证试验质量,荷载试验选择在气温变化较小的时间段内进行。

3.3 有限元模拟

根据现行《公路桥梁荷载试验规程》[11]的要求,在所测试截面的内力影响线上,按最不利位置,根据实际加载车辆轴重、轴距等参数进行布载,计算出控制截面在试验荷载作用下的最大内力值,它与按设计规范要求布置荷载作用下的控制截面的理论内力值的比值,即是静载试验荷载效率,荷载效率取0.85~1.05。

采用midas Civil软件建立单梁模型,结合横向分布系数计算出规范要求理论最大内力值。考虑负弯矩区混凝土可能开裂退出工作,根据《公路钢结构桥梁设计规范》[12]要求,中支点两侧0.15L混凝土退出工作,仅考虑有效截面内钢筋作用,建立不开裂和开裂单梁模型(见图11)。

(a) 不开裂单梁模型

根据前人研究的经验[13-15],采用刚接板法计算横向分布系数。刚接板法是指将相邻主梁之间看做刚性连接,可以传递剪力和弯矩,将集中荷载近似看做按正弦函数连续分布的荷载,由变形协调关系建立力法方程,求解内力的横向分布系数计算方法。计算结果如下:① 边梁:汽车荷载横向分布系数 0.831,护栏荷载 10 kN/m;② 中梁:汽车荷载横向分布系数 0.613,护栏荷载 4 kN/m。

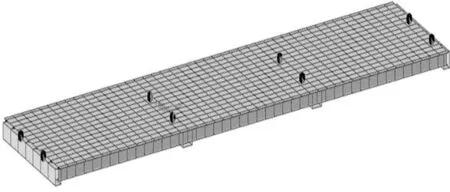

由于边梁与中梁的构造参数相同,仅考虑受力更不利的边梁。进而采用midas Civil软件建立桥梁的梁壳模型(见图12),计算根据实际加载车辆布载时的最大内力值。混凝土板采用板单元,钢梁采用一般梁单元,在正弯矩区段混凝土板与钢梁采用节点刚性连接,在负弯矩区段混凝土板与钢梁采用弹簧模拟抗拔不抗剪连接件,释放纵向约束。

图12 桥梁结构有限元模型

内力计算考虑一期恒载(桥面板重量+钢梁重量)、二期恒载(铺装+栏杆)、汽车活载、收缩徐变、温度作用。根据施工阶段不同的荷载由不同的截面承担。

计算得到试验跨控制截面的荷载效率系数均控制在0.85~1.04之间,满足《公路桥梁荷载试验规程》[11]中的规定。

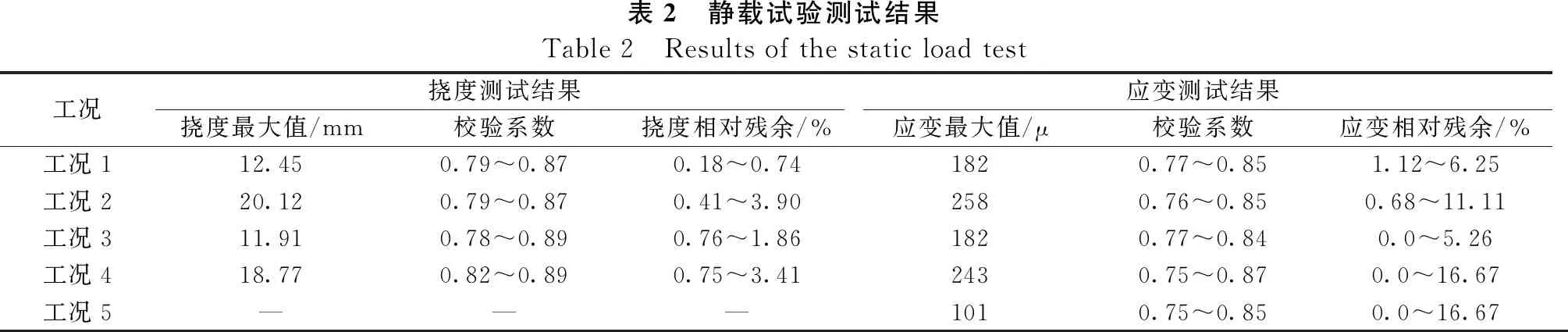

3.4 测试结果和数据分析

试验数据分析时,应根据温度变化、支点沉降和仪表标定结果的影响对测试数据进行修正。当这类因素对测值的影响小于1%时,可不用修正。得到内力测试结果与有限元模拟结果进行对比,按式(1)计算校验系数:

(1)

式中:Se为试验荷载作用下的弹性变位(或应变)值;Ss为试验荷载作用下的理论计算变位(或变位)值。Se与Ss的比较,可用实测的横截面平均值与计算值比较,也可考虑荷载横向不均匀分布而选用实测最大值与考虑横向增大系数的计算值进行比较。结果如表2所示。

表2 静载试验测试结果Table 2 Results of the static load test工况挠度测试结果应变测试结果挠度最大值/mm校验系数挠度相对残余/%应变最大值/μ校验系数应变相对残余/%工况112.450.79~0.870.18~0.741820.77~0.851.12~6.25工况220.120.79~0.870.41~3.902580.76~0.850.68~11.11工况311.910.78~0.890.76~1.861820.77~0.840.0~5.26工况418.770.82~0.890.75~3.412430.75~0.870.0~16.67工况5———1010.75~0.850.0~16.67

结果表明,在静载试验各工况下控制截面各挠度控制点和应变测试点校验系数均小于1,且处于常值范围内,相对残余变位和相对残余应变均小于20%。表明所测试验跨结构刚度和强度状况满足设计使用要求。

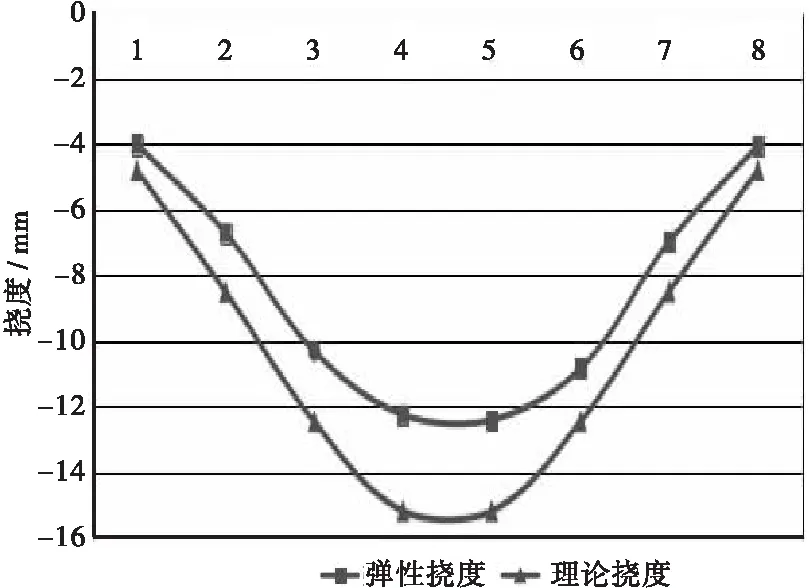

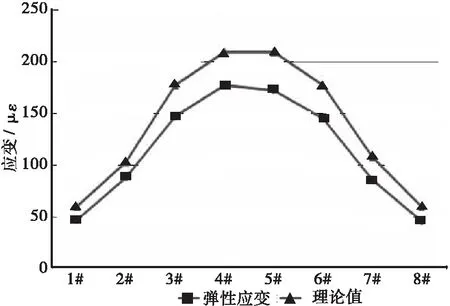

校验系数在0.75~0.89之间,接近1,表明实测结果与有限元结果相近。以工况1为例,图13和图14分别是最大级加载下实测挠度和有限元模拟结果的对比,以及实测应变与有限元结果的对比,可以看出实测内力值和分布与有限元模拟结果相近,且不超过有限元模拟结果。

图13 工况1最大级加载下各测点实测与计算挠度曲线对比图(单位:mm)

图14 工况1最大级加载下各测点实测与计算应变曲线对比图(单位:μ)

4 成桥动载试验

桥梁结构的动力荷载试验主要考察桥梁结构的自振特性、车辆动力荷载与桥梁结构的联合振动特性。桥梁结构在移动荷载作用下的动力反应不仅反映桥梁与车辆本身的动力特性,也与桥面的平整度、行车速度有关;因此,其测试结果是判断桥梁结构承载特性和运营状况的重要指标。在本文中,主要对试验跨进行自振特性参数测试和结构动力响应测试2项测试。

4.1 结构自振特性测试

通过脉动试验测量结构的自振特性,采用竖向拾振器采集竖向振动速度信号,脉动试验拾振器布置在试验跨4等分截面上,如图15所示。

图15 脉动试验测点布置

将拾振器置于测点上,由其拾取桥梁结构在环境激励作用下的振动响应,采样时间30 min,采样频率为50 Hz。通过对拾振器拾取的响应信号进行自谱分析,可确定桥梁的自振频率。

4.2 桥梁结构动力响应测试

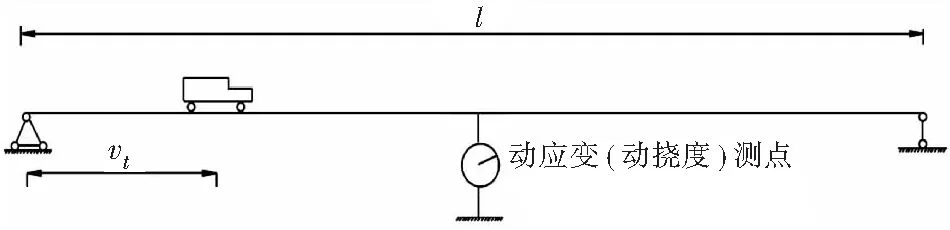

如图16所示,对桥梁进行跑车试验,即让车辆以不同速度分别进行匀速行驶,测得动应变(挠度)与静应变(挠度)的比值,即为活荷载的冲击系数。该桥试验预计取行车速度为10~60 km/h。

图16 跑车试验示意图

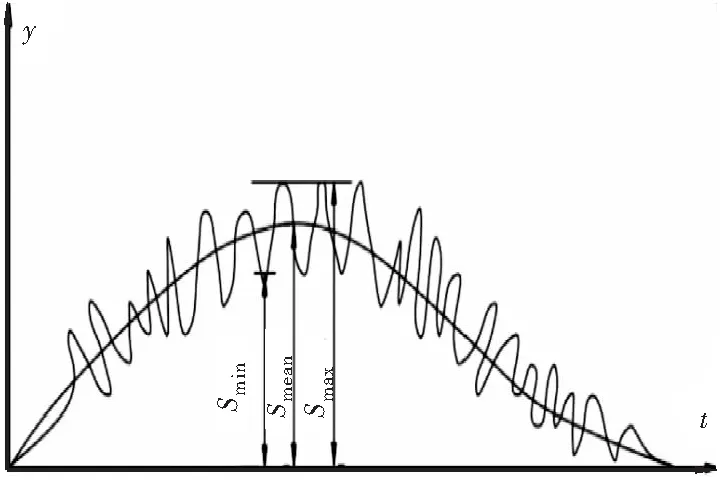

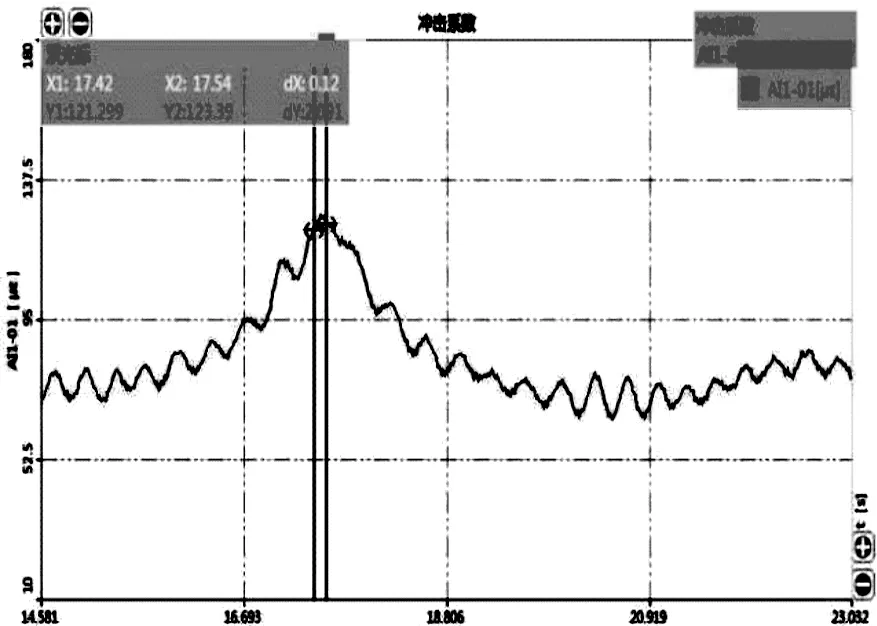

如图17所示,通过分析处理控制截面测点在跑车试验时记录的动应变或动挠度曲线,可以得到活载冲击系数-动力系数,计算公式可按式(2)、式(3)所示进行计算。

图17 动力放大系数(冲击系数)计算示意图

(2)

(3)

式中:μdyn为动力放大系数;Sds为车辆停驶时,静态车辆荷载作用下测点的最大变位或应变值;Smax为车辆行驶时,动态车辆荷载作用下测点的最大变位或应变值(波峰值);Smin为车辆行驶时,动态车辆荷载作用下测点的最小变位或应变值(同周期的波谷值)。

利用应变数据计算冲击系数,应变测点布置在最大正弯矩截面位置,采用静载试验时布置在跨中截面上的应变测点。

4.3 测试结果与分析

a.自振特性参数。

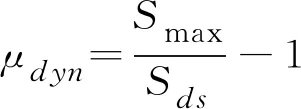

采用拾振器采集环境激励下桥梁的竖向振动速度,通过频谱分析得到自振频率,并采用自互谱法进行模态分析,得到桥梁自振频率、振型、阻尼比,跨中测点速度时程曲线和功率谱分析图如图18所示。

(a) 典型时程曲线

用脉动试验测量桥梁一阶自振特性参数如下:试验跨为4#-7#段,理论值3.008 Hz,实测频率3.418 Hz,振型为竖弯,阻尼比1.0%。

如图19所示,桥梁一阶竖向振动固有频率实测值大于理论值,实测振型与理论计算振型吻合,表明结构刚度良好。实测频率所对应的阻尼比为1.0%,属于正常范围,表明桥梁结构耗散外部能量输入的能力较好。

(a)实测信号下结构一阶模态分析结果图

b.动力响应测试。

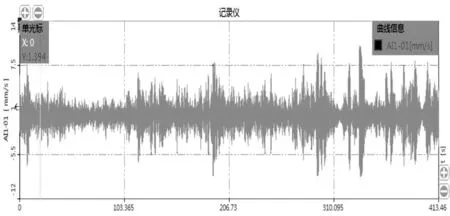

偏载3#试验加载车实测分别以10、20、30、40、50、60 km/h的速度跑车,跨中截面动应变响应测试曲线如图20所示。

(a)跑车10 km/h 动应变时程曲线

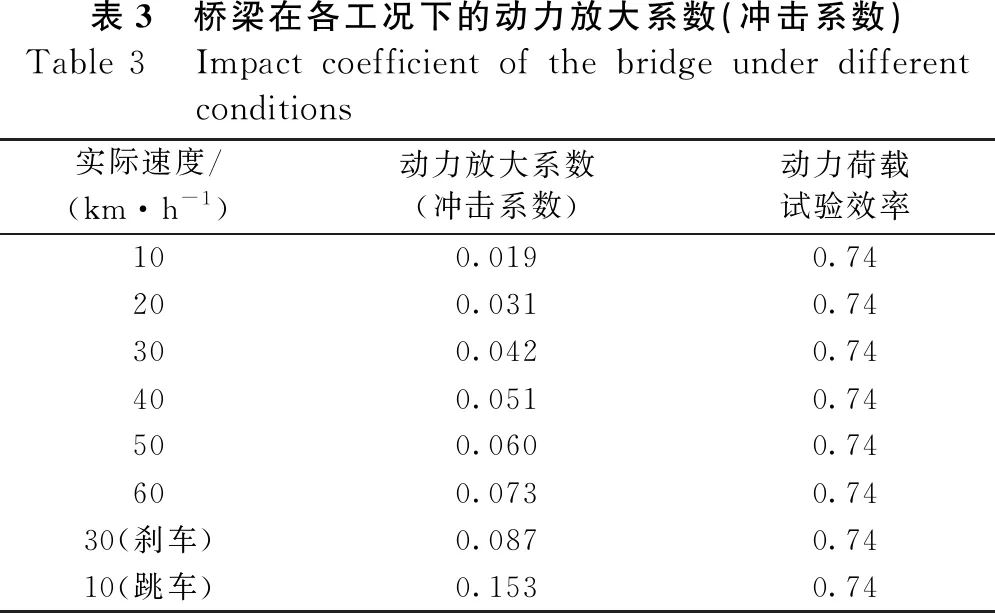

跑车作用下桥梁结构动力放大系数(冲击系数)结果如表3所示。

表3 桥梁在各工况下的动力放大系数(冲击系数)Table 3 Impact coefficient of the bridge under different conditions实际速度/(km·h-1)动力放大系数(冲击系数)动力荷载试验效率100.0190.74200.0310.74300.0420.74400.0510.74500.0600.74600.0730.7430(刹车)0.0870.7410(跳车)0.1530.74

由上述图表可知,10~60 km/h车速下结构动力放大系数为0.019~0.153,在60 km/h车速下结构动力放大系数最大为0.073。

桥梁基频f=3.418 Hz,根据《公路桥涵设计通用规范》[16],冲击系数可用式(4)计算:

μ=0.176 7 lnf-0.015 7=0.201 5

(4)

根据加拿大公路桥梁设计规范,车轴数为3时,冲击系数μ=0.25。根据美国ASSHTO规范,车道荷载不考虑冲击系数,卡车荷载对所有构件的疲劳和断裂状态冲击系数μ=0.15;所有其它极限状态μ=0.33。英国规范BSI2006规定冲击系数均取0.25。德国规范DIN1072规定μ=0.4-0.008L=0.163 2。

相对于试验结果,各国规范的计算结果均偏大,德国规范计算结果更接近试验结果。主要原因是各国规范均是在大量桥梁试验结果的基础上通过统计方法得到计算公式,形式较为简单,考虑较为保守。

5 结论

a.多主梁叠合板钢混组合梁桥体系具有结构高度低、整体刚度和稳定性好、构件重量轻、施工便利、节省工期、经济和社会效益高等优点,在市政桥梁中具有较强的竞争优势。

b.对依托工程进行了静载和动载试验,结果表明试验跨结构刚度和强度状况满足设计使用要求,桥梁结构刚度和耗散外部能量输入的能力较好。说明工程整体工作性能良好,处于弹性工作状态,其承载能力满足设计荷载等级的要求。

c.采用梁壳模型进行组合桥梁的有限元建模模拟效果良好,结果与试验结果较为吻合,结合刚接板法计算横向分布系数,可以较好地模拟最不利工况下结构的内力和变形。