港珠澳大桥九洲航道桥组合梁钢主梁制作关键技术*

吕建锋

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

1 工程概况

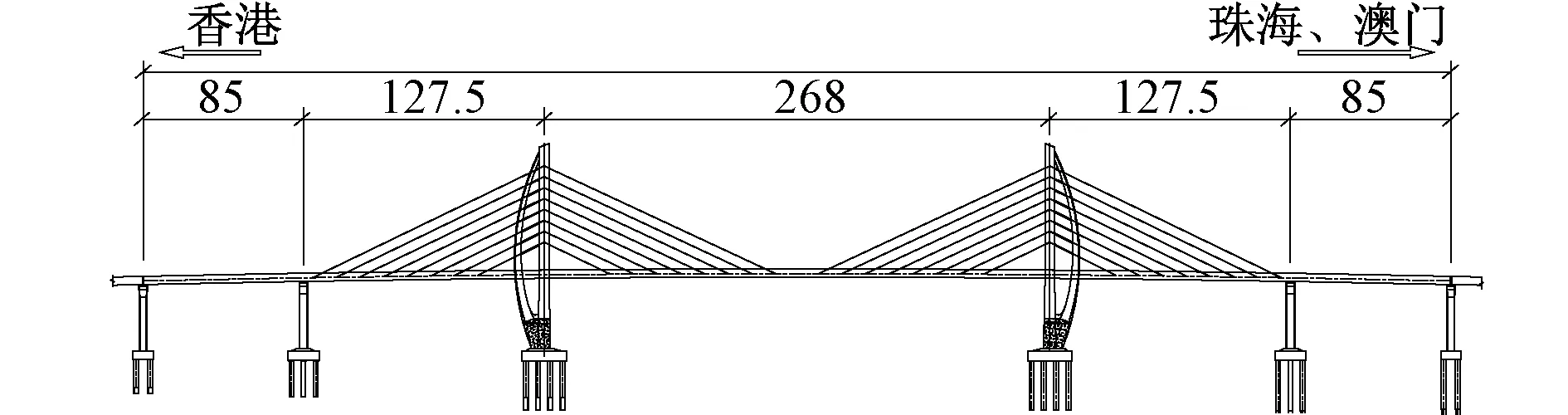

港珠澳大桥是我国公路交通建设史上技术最复杂、环保要求最高、建设标准最高的工程之一。大桥全线总长约55km,其中九洲航道桥采用双塔单索面钢-混组合梁连续斜拉桥,桥跨布置为(85+127.5+268+127.5+85)m,采用塔、梁、墩固结的结构体系,结构简洁、线条流畅[1],斜拉索采用竖琴形布置,梁上索距12.5m,塔上索距6.1m,如图1所示。九洲航道桥主梁采用分离式开口钢主梁+混凝土桥面板组合截面,标准节段长12.5m,桥面标准宽度为36.8m,组合梁截面中心线高4.49m,桥面横坡2.5%,分为30种类型、58个节段,单幅组合梁最大节段重约2 100t。为提高施工效率、确保桥梁建造质量,组合梁大节段采用“运架一体船”架设方案[2]。

图1 港珠澳大桥九洲航道桥总体布置(单位:m)

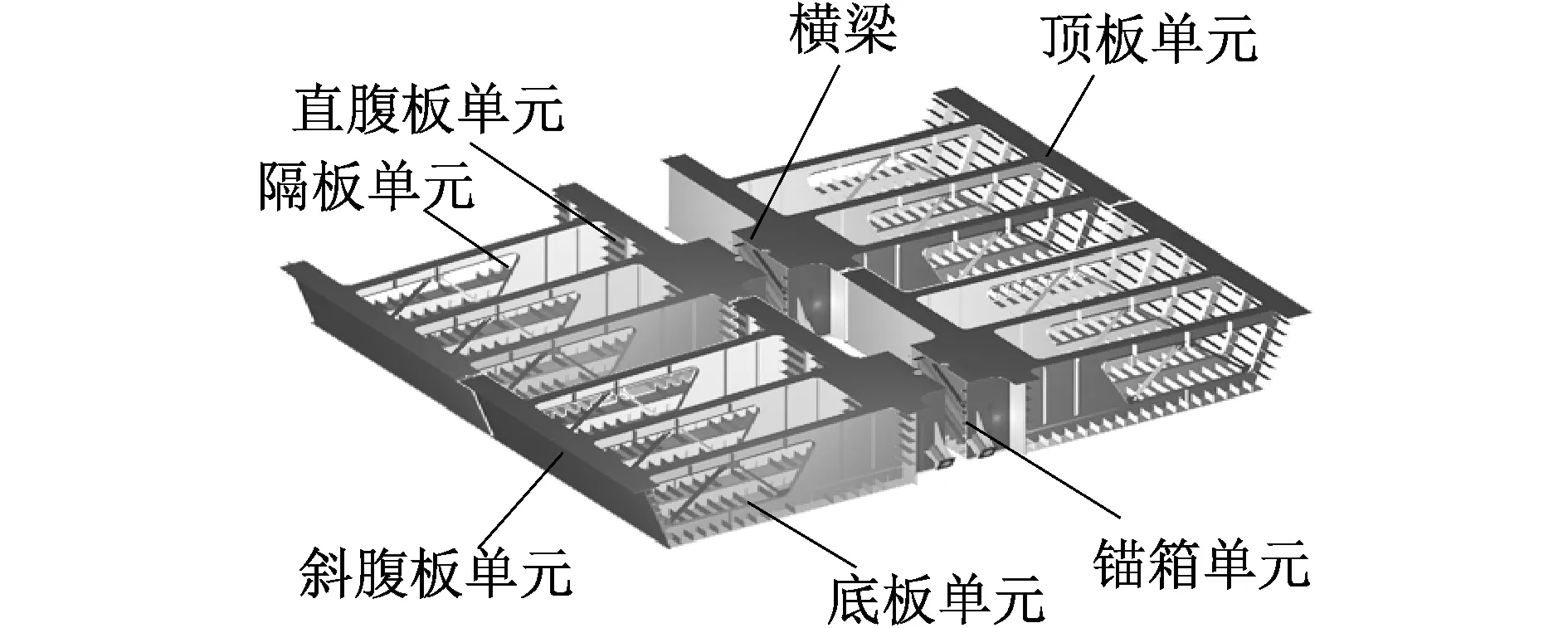

钢主梁为分离式开口结构,如图2所示,由顶板、底板、腹板、横隔板、横梁、锚箱及焊钉等组成。钢主梁中心线处高4.01m、顶宽30.8m、底宽27.4m,两幅主梁通过横梁焊接连接,锚箱设置于横梁内部,空腹式横隔板与横肋间隔布置,间距2m,主体结构材质为Q370qD,总重约1.1万t。

图2 九洲航道桥钢主梁节段结构

2 制作难点

1)钢主梁采用分离式开口双箱截面,两幅钢主梁间通过横梁连成整体,故左、右两幅大节段制造线形的一致性、横梁接口连接关系及钢箱梁断面几何尺寸精度控制是难点之一。

2)组合梁预制桥面板质量占梁段总重的3/4以上,因此预制桥面板自重对桥梁线形影响较大,同时由于钢主梁制造、桥面板叠合、梁段运输、架设过程受力工况不同及温度差异也给钢梁线形造成影响,故其制造线形控制有一定难度[3]。

3)主桥边跨钢主梁采用变宽结构,由于梁段焊接环缝数量多,加之焊接收缩变形复杂,制订合理的制造方案控制变宽钢主梁宽度较重要。

4)钢主梁吊装节段长65~85m,每个吊装节段由6~8个小节段钢主梁组成,设计竖向预拱度≥300mm,制造标准要求钢主梁制造预拱度需控制在-5~10mm,由于节段数量多、焊接变形、工况状态等因素影响,其制造线形控制难度较大。

5)塔梁固结段由钢塔节段和钢主梁焊接而成,具有质量大、结构复杂、熔透焊缝多等特点,其整体组焊方案及几何精度控制是其关键之一。

3 钢主梁大节段制作技术

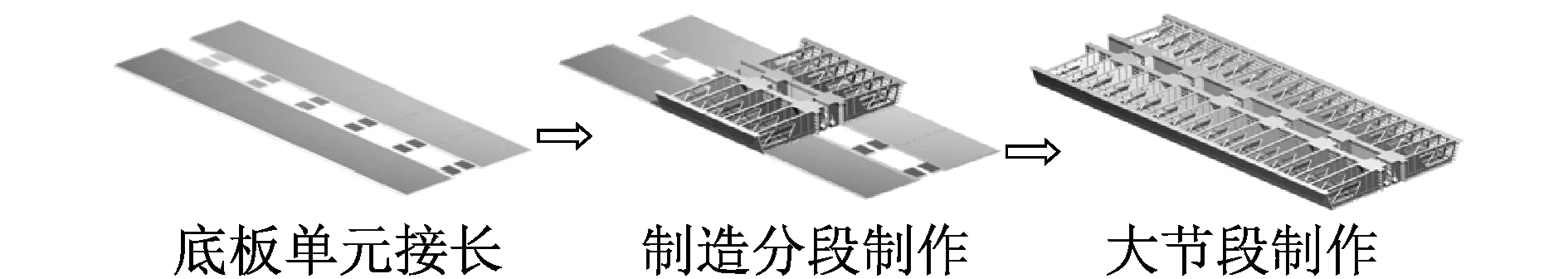

钢主梁大节段连接关系复杂、制造线形控制精度要求高,为确保九洲航道桥钢主梁的制造质量及两幅梁段间的匹配关系,开发了两幅钢主梁同步在整体胎架上拼装技术,如图3所示,施工方案为:底板单元整体组焊→斜腹板定位→横隔板、横肋组焊→腹板定位、锚箱初定位→腹板与底板焊接→腹板、顶板焊接→锚箱组焊→预拼装→钢主梁大节段[4]。

图3 钢主梁大节段制作过程

3.1 总拼胎架设计制作

通常大型钢箱梁以总拼胎架为外部胎型,横隔板为内部胎型,控制钢箱梁的横断面尺寸。为保证九洲航道桥钢主梁的外形轮廓尺寸,设计制作桁架式总拼胎架,总拼胎架由立柱、横梁、斜撑及支撑板等构件组成,胎架高1.2m、宽35m、总长87m,可一次拼装6~7个设计钢主梁节段。为适应不同轮次变宽钢主梁总拼,将斜撑制作成活动式结构,通过普通螺栓与总拼胎架横梁连接,形成稳定结构。由于钢主梁大节段带有4根横梁,为避免钢主梁大节段出胎相互干涉,需将总拼胎架横断面宽度设置为“设计宽度+100mm”;由于采用实桥线形制作方案,总拼胎架沿纵向按钢主梁制造线形设置预拱度,施工过程中通过支撑板调整高度。

3.2 底板单元组焊

为提高钢主梁大节段制作效率,同时实现钢桥梁“无损伤”制造,在通过底板单元焊接反变形试验后,制订了钢主梁底板单元采用“先整体接宽再接长”的方案。

1)在总拼胎架检测合格后,将底板单元吊装至总拼胎架上,以中测量塔作为基准定位中间底板单元,然后沿钢主梁宽度方向依次定位组装相邻底板单元,要求底板单元的纵向基线间距为“理论间隙+3mm”。

2)在底板单元纵向对接焊缝焊接前,采用压重和预设反变形控制焊接变形,反变形角度约1.5°,焊接各底板单元之间的纵向焊缝后形成宽度方向的整体底板单元。

3)底板单元整体接宽之后,修正底板单元的横基线,以中间底板单元横基线为基准,调整各梁段底板之间的焊接间隙,使钢主梁底板单元总长度为“理论值+12mm”。

4)焊接底板单元之间的横向焊缝,完成底板单元整体接长,如图4所示,在底板单元整体形成后修正梁段横基线,要求基线修正量≤2mm,然后划出横隔板、横肋、腹板位置线,划线时每道横基线间距为“理论值+3”;修正基线时须保证同一节段两幅横基线共线、纵基线平行。

图4 底板单元整体组装焊接

3.3 腹板单元及横肋组焊

3.3.1横肋组焊

根据钢主梁板单元划分特点,为避免腹板单元和横肋组装相互干涉,采用先组装底板横肋再组装腹板单元的方案。首先利用无损伤吊具依次吊装梁段斜腹板单元,将腹板单元垫高约500mm后吊装横肋单元;然后以中测量塔为基准,精确调整横肋组装位置,横肋与腹板单元组装间隙≥8mm时,须调整横肋横向安装位置,以确保组装间隙合格;横肋定位检测合格后,在横隔板与腹板单元对接处加引弧板约束,焊接横肋与底板单元焊缝。

3.3.2腹板单元组焊

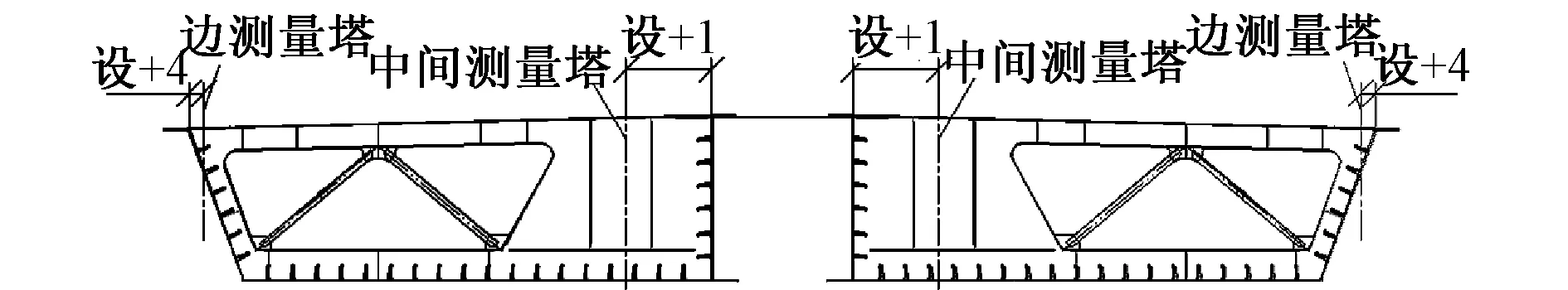

1)斜腹板单元精确定位 在横肋焊接完后,利用底板上的斜腹板组装位置线及边测量塔精确定位斜腹板单元,斜腹板上端设置“理论值+4mm”预留横向焊接收缩量,腹板单元定位时需重点控制纵横向组装位置及倾角,以保证梁段制造线形和横坡。

2)直腹板单元组装 直腹板单元吊装至安装位置后,利用弹性马板临时约束,防止其倾倒,再以横隔板单元为内胎,通过底板上的直腹板组装位置线和垂线器精确定位其横向位置,直腹板上端设置“理论值+1mm”焊接收缩量,如图5所示;通过腹板和底板上的节段横基线对位精确保证腹板单元的纵向位置,待腹板单元精确定位其纵横向位置后,采用定位焊的形式约束其位置。

图5 腹板单元组装工艺量示意

3)腹板与底板部分熔透角焊缝焊接 ①采用无盲区焊接小车焊接腹板与底板内侧的角焊缝,横肋过焊孔处采用手工焊接;②内侧角焊缝焊接完成后,在外侧气刨清根后再采用CO2气体保护焊焊接腹板与底板外侧角焊缝;③腹板与底板焊接完成后,按100%比例对焊缝两端及中间各1m超声波无损检测。

4)腹板对接焊缝焊接 ①为控制腹板单元焊接对钢主梁线形的影响,采用“压重+反变形”方案,即根据腹板对接环口间隙大小将腹板对接焊缝处的底板顶起8~12mm,同时在腹板另一端放置压重块,以减小焊接变形对线形的影响;②将腹板对接缝两侧的错台调整在2mm以内后,采用定位焊接工艺将2个小节段的腹板连接,再采用CO2气体保护焊进行打底焊接,焊接前利用腹板对接缝外侧胎架上的千斤顶将两侧腹板顶紧,以控制焊接角变形;③利用轨道式焊接机器人焊接腹板对接焊缝,焊接完成后进行无损检测;④然后采用CO2气体保护焊焊接顶板对接焊缝,在无损检测合格后,将焊缝打磨平顺。

3.4 锚箱单元组焊

九洲航道桥钢主梁通过锚箱单元焊接连接形成整体,作为斜拉索传递桥面荷载的主承力构件,其制作质量控制较关键。对此,根据钢主梁结构特点,采用整体制作再切割方案,锚箱单元总拼安装时通过匹配件临时栓接,初步定位后解除匹配件,精确调整组装位置后进行焊接。

1)由于锚箱单元接口与腹板采用K10角焊缝,在钢主梁内腹板组装后无法进行安装,故锚箱单元在工厂制作完成安装临时匹配件后,切割为左、右两部分,同时通过临时匹配件连接为整体,如图6所示。

图6 锚箱组装焊接

2)由于受起重设备吊装高度限制,锚箱单元采用整体吊装方式吊运至安装位置,吊装就位后解除锚箱的连接匹配件,对左、右半幅的锚箱进行精确调整,主要控制锚箱单元的横纵向尺寸、标高、对接焊缝的匹配性,各项要求满足后定位,再次安装锚箱单元之间的匹配件。

3)锚箱焊接时先焊接锚箱与腹板的熔透角焊缝,再焊接锚箱与顶底板的对接焊缝,为控制焊接变形,施焊时要求同步、对称焊接,焊接完成后解除锚箱之间的匹配件,修整时重点控制梁段箱口尺寸精度,尤其是钢主梁两端断面尺寸和锚箱纵横向尺寸精度。

3.5 钢主梁预拼装

为保证九洲航道桥钢主梁大节段桥位箱口连接精度,根据钢主梁结构特点及现场施工条件,钢主梁大节段制作完成后,采用“大节段+小节段”的连续匹配方案,即第N个大节段钢主梁制作完成后,将第N+1个大节段的首个设计梁段与第N个大节段进行连续匹配,如图7所示,以保证梁段箱口的错边量。

1)小节段钢主梁就位后使用液压千斤顶,调整小节段与大节段之间的纵向基准线,使2条基准线在同一直线上,同时调整顶板、腹板及底板各错台量,确保错台量≤2mm。

2)以大节段断面为基准划出小节段断面各板单元的配切线,按线切割配切边;配切完成后将底板对接缝向上预设3~5mm焊接预变形量,以减小桥位对接焊缝焊接产生的角变形。

3)由于将钢主梁分割为左、右幅2个大节段钢主梁同时制作,加之大节段钢主梁的长细比大,其扭曲、旁弯、线形控制难度大,因此重点控制横梁接口匹配精度。

4 塔梁固结段制作

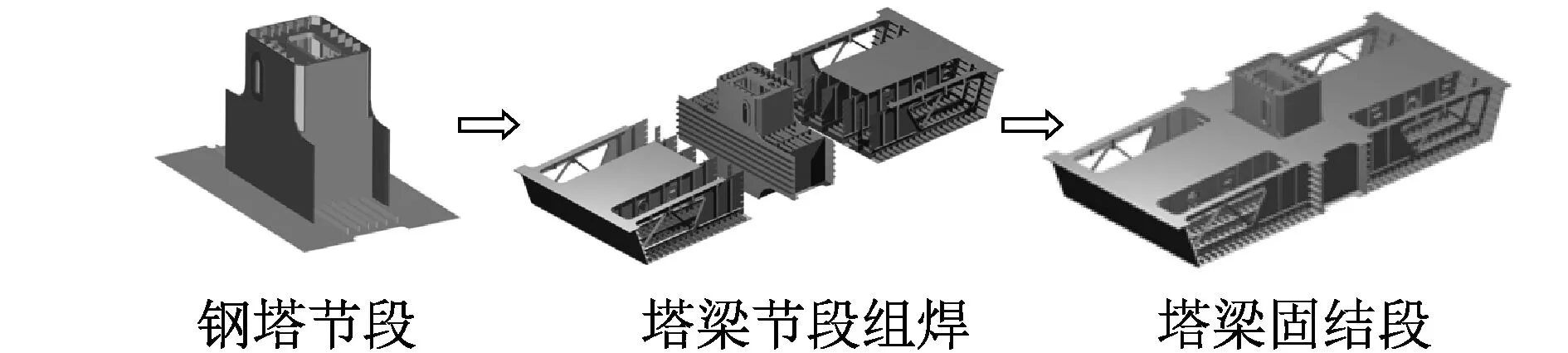

九洲航道桥钢主梁与钢塔采用固结,即钢主梁与钢塔节段采用焊接连接形成整体结构。塔梁结合段总宽31m、长14m、高9.025m,总重约565t[5]。根据塔梁固结段结构特点,采用钢塔节段和钢主梁节段分别制造,再将钢塔节段和钢主梁节段组焊为塔梁固结段的方案如图8所示,该方案有效解决了塔梁固结段接口关系复杂、制作精度要求高的难题。

图8 塔梁固结段制作流程

1)在专用组装胎架上定位底板单元,再利用门式起重机将制作完成的钢塔节段缓慢穿入底板单元,到达组装位置后,调整钢塔节段垂直度,确保垂直度达到工艺要求。

2)组装焊接中间腹板后,焊接腹板单元与钢塔壁板的对接焊缝,然后按线组装焊接中间隔板单元。

3)利用移梁平车将钢主梁运至安装位置后,通过顶升装置及钢支墩上的聚四氟乙烯板微调,检测合格后焊接钢主梁与钢塔节段形成塔梁固结段。

5 制作质量效果

在九洲航道桥钢主梁大节段制造过程中,制定了首件验收制度,总结首件大节段制作技术,并对不合理的制造工艺进行改进,形成合理、先进的制造技术,提升大节段钢主梁的制造质量。通过对钢主梁制造线形、梁长、断面尺寸等主要项点检测,其结果表明各主要项点均满足设计标准要求[6]。针对钢主梁大节段制造确定的制造技术先进、科学,有效保证了钢主梁制造质量、降低了制造成本。

6 结语

在对九洲航道桥分离式钢主梁结构特点分析的基础上,针对其制造难点,开发了钢主梁大节段分幅匹配制作技术,通过底板单元整体组装焊接技术、腹板横肋交替组装技术、锚箱单元整体匹配安装技术、钢主梁预拼装技术,有效提升了钢主梁的制造质量和几何精度,达到了港珠澳大桥“高标准、高质量”的建设目标。