金刚石用陶瓷基金属复合结合剂发展及展望

刘 锟,孔帅斐,2,刘一波,2

(1.北京安泰钢研超硬材料制品有限责任公司,北京 102200;2.钢铁研究总院,北京 10081)

1 引言

金刚石磨具常用来加工硬脆性的玻璃、陶瓷、硬质合金、金属陶瓷及有色金属等。目前常用的结合剂可以分为金属结合剂、陶瓷结合剂、树脂结合剂。金属结合剂还包含电镀金属结合剂和钎焊金属结合剂。金属结合剂超硬磨具具有强度高、成型性好、耐磨性高、工作寿命长的优异特点。但是金属结合剂超硬磨料通常自锐性差,难修整和易烧伤工件。此外性能优越的金属结合剂超硬砂轮使用的Co粉价格高。其他类型的金属结合剂对金刚石的把持力不高。针对金属结合剂的上述缺点国内外学者主要围绕铁取代钴及其预合金化、提高结合剂与金刚石磨料的把持力和提高金属结合剂的自锐性展开研究。目前提高把持力成熟的方法主要有在结合剂中加入强碳化物形成原料降低结合剂和金刚石的高温润湿性能;通过电镀、化学镀、真空微蒸发镀的方法在金刚石表面形成活性金属或合金镀层;金刚石表面图案化处理。提高金属结合剂金刚石磨具自锐性的方法主要是增加胎体内部的气孔和加入硬脆性材料。其中气孔会降低砂轮的稳定性[1]。

同时一种与金属结合剂和金刚石形成良好界面的脆性材料是提高金属结合剂金刚石砂轮磨削性能的重要途径。陶瓷结合剂因容屑性能好,不易堵塞、切削锋利以及膨胀系数小的特点而日益广泛得到应用。金属/陶瓷复合结合剂金刚石磨具是由金刚石、玻璃结合剂和金属结合剂组成的复合材料。该磨具既具有陶瓷磨具自锐性高、磨削效率高和易修正的特点,还保留了金属结合剂高强度、高硬度高韧性和寿命长的特点。因此可以广泛应用半导体、硬质合金以及复合材料而拥有广阔的前景。多年来国内外学者研究开展了大量关于金属/陶瓷复合结合剂金刚石磨具的研究,但时至今日,仍然有大量的研究领域需要大家努力。

2 国内外发展现状

2.1 金属-陶瓷复合结合剂典型制造方法

尽管超硬磨料用金属-陶瓷复合结合剂有很广泛的应用领域。但在金属-陶瓷复合结合剂制备方法方面并没有太多的途径,尤其是和金属结合剂相比,一些体系配方确实在制备均匀分布的结合剂方面存在很大的困难。目前金属-陶瓷复合结合剂的制备方法大致可以分为物理方法和化学方法。现在使用最多的物理方法是:首先通过高温熔融、水淬、干燥、研磨等工艺制备陶瓷结合剂,随后将金属粉末于陶瓷结合剂通过球磨混合。目前球磨工艺主要有干式球磨和湿式球磨。此外在陶瓷粉末表面引进金属组分的另一种物理方法是物理气相沉积法。该方法是通过真空蒸发镀,磁控溅射镀等,在陶瓷结合剂表面镀覆金属或合金。

化学方法更容易被接受,因为只需要改变合成条件就能制备性能和形态差异极大的原材料。目前溶胶-凝胶法已经逐渐的引起人们的注意。简单地说,溶胶-凝胶法指的是从溶液中制备固体材料,在溶液中固体相和液体相,达到分子级混合并发生化学反应。该方法能够在低温下快速反应并在高表面积的金属相表面合成均匀分布的陶瓷结合剂。和机械混合法制备金属-陶瓷结合剂相比,溶胶-凝胶法制备金属-陶瓷结合剂有一些优势,例如在低温下制备,混合更均匀甚至通过控制反应条件就可以制备不同性质的陶瓷结合剂。此外溶胶-凝胶法制备金属-陶瓷结合剂有助于实现微米甚至纳米超硬磨料的均匀分散。

2.2 陶瓷基金属-陶瓷复合胎体种类

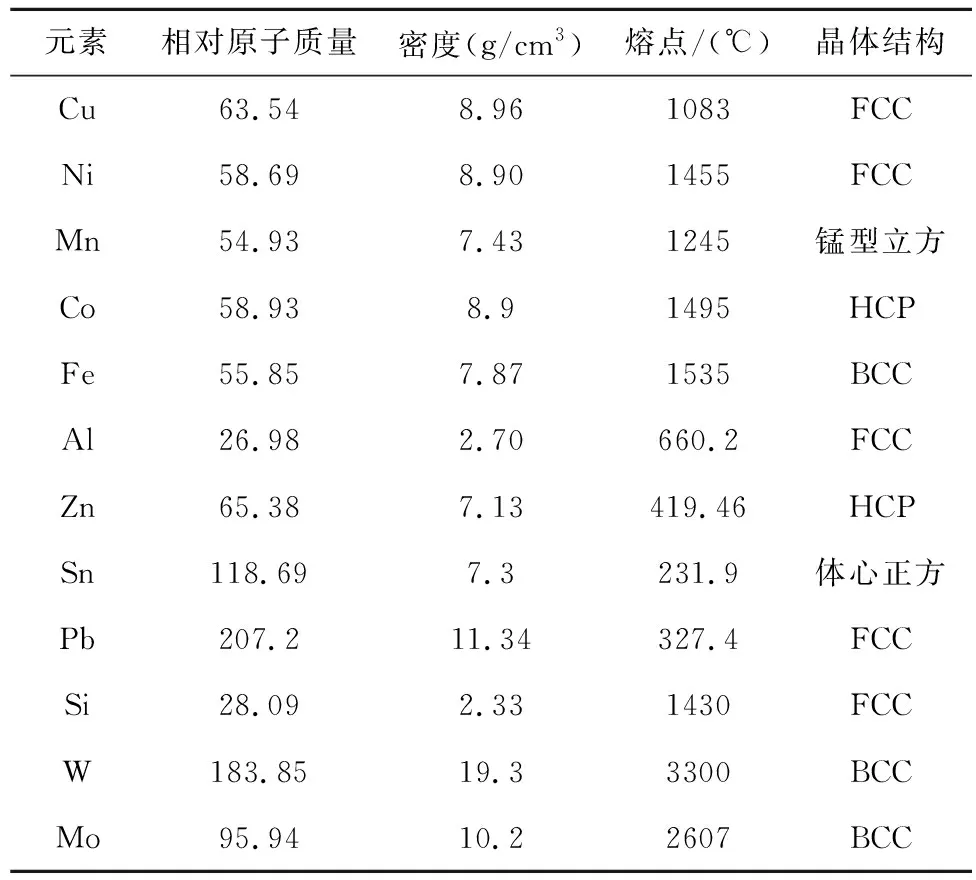

烧结金属结合剂的超硬制品当中常用的金属元素主要有:Fe、Ni、Co、Cu、Sn、Mn、Al、Zn、Cr、W、Ti等。粘结金属粉末烧结后能够很好的固结金刚石,防止其过早脱落,同时改善陶瓷结合剂的脆性,增加陶瓷结合剂的韧性,常用金属粘结剂的性能参数如表1所示。粘结金属混合粉在烧结过程中,能通过出现的液相和扩散作用进行合金化。通过合成的固溶体、化合物和中间相,使金属和金刚石发生粘结作用。

表1 主要粘结金属的性能参数Table 1 Performance parameters of main metal bonding materials

铜在结合剂中有着易成型,压坯不易脱落,通过添加微量元素增加铜对碳材料的润湿性和易与Sn、Zn、Mn、Ni等合金化等优点陶瓷基金属-陶瓷复合胎体以陶瓷结合剂为主体金属结合剂作为添加相。目前金属结合剂常用的Cu基胎体主要为青铜和黄铜等,主要以花岗岩、软质花岗岩为加工对象。金属Cu粉末加入陶瓷胎体对结合剂流动性的影响较小。适当的加入Cu粉可以提高结合剂的强度,过多的加入将会使强度降低。砂轮中添加适量的金属Cu粉可以改善加工工件表面的粗糙度,可以改善陶瓷结合剂使用过程中的崩边问题。工件的表面粗糙度随着金属粉末添加量的增大而改善。Li Q等研究对比金属铜粉和金属锌粉对陶瓷结合剂金刚石砂轮的影响规律。研究表明4%的金属铜粉或锌粉的添加量能够降低结合剂的耐火度和增加结合剂对金刚石的润湿性[2]。此外与金属锌粉相比,金属铜粉的添加能够使结合剂有更高的弯曲强度(达到60.35 MPa)。铜粉能够更好地保护陶瓷结合剂中金刚石磨料。Feng D等研究金属铜粉对陶瓷结合剂的影响,其研究表明当金属铜粉的添加量的质量分数为6%时,金属陶瓷复合结合剂使得陶瓷结合剂cBN砂轮的热导率增加62.1%,其弯曲强度增加16.1%[3]。

Fe基金属结合剂以铁为主要成分,常常掺杂有Sn、Zn、Co等成分,该类结合剂的性能与Co基类似,其自锐性比Co基要差,该结合剂主要用于红色硬花岗岩的加工。金属铁粉作为粘结剂时通过与金刚石形成渗碳体以及与其他元素合金化强化胎体。与其他金属胎体相比,Fe粉价格低廉,与金刚石有较好的润湿性线膨胀系数低,可以防止裂纹出现。铁基粘结剂的力学性能要高于铜基和铝基。铁基金属-陶瓷结合剂的耐火度随着Fe粉的加入量的增加而增加[4]。

Co基结合剂被广泛的应用于高品级金刚石制品当中,在所有的金属当中,Co与金刚石的润湿性是最好的,Co粉具有很好的低温粘结强度,能够对金刚石形成很好的镶嵌能力,并具有很好的高温性能。马加加等人研究了Co对铁基金属陶瓷结合剂的影响。其研究表明随着Co加入量的增加。其抗冲击强度和抗弯强度都分别随着钴粉加入量的增加而减小,但是当其加入量超过20%时,会对耐火度产生明显影响,结合剂的弯曲强度将降低。此外,钴粉的加入能够细化铁基金属-陶瓷胎体中陶瓷的晶相,发挥细晶强化的作用并提高其抗弯强度[5]。Sun X等人研究金属Co粉加入对陶瓷结合剂立方氮化硼复合材料的影响。其研究结果表明金属Co粉的加入有助于提高陶瓷结合剂的热膨胀系数和降低结合剂的玻璃化转变温度。此外金属Co粉的添加有益于调高结合剂的弯曲强度。金属Co粉除可以提高胎体的耐火度和热膨胀系数外,还可以降低结合剂的流动性并因形成Co-CoO-陶瓷结合剂的化学结合而增大该胎体的抗弯强度[6]。

金属铝是性能优异的轻金属,是良好的脱氧剂,少量铝粉的添加,形成弥散分布的Al2O3提高制品的质量。铝基粘结剂是廉价节能的粘结剂,综合指标不低于铜基结合剂。铁基金属-陶瓷结合剂的耐火度随着铝粉加入量的增大而减小[4]。金属铝粉的加入,使陶瓷结合剂的耐火度得到提高,流动性降低。当铝粉加入量为10%时,结合剂的耐火度出现最大值,流动性最小。铝粉的加入使磨具的致密度提高,增强结合剂对磨粒的把持力[7]。

铁族元素(Ni、Co、铁)是金刚石合成的触媒材料,对金刚石有很好的亲和性,所以常被用来作为陶瓷-金属胎体的添加物。在金刚石工具的粘结剂中,Ni是不可缺少的元素,在Cu基合金中加入Ni可以强化胎体,抑制低熔点金属流失,增加韧性和耐磨性。在陶瓷结合剂中,Ni粉的加入量较少时,有助于降低结合剂的耐火度和高温黏度,提高流动性,而Ni粉的加入量超过一定量以后,又会使结合剂的耐火度和高温黏度增加,降低结合剂的流动性。由于金属Ni煅烧后出现高膨胀系数的NiO、Ni相,导致膨胀系数增加。当金属Ni均匀分布于玻璃相中时,有韧性的金属Ni颗粒在结合剂中起到弥散强化的作用,可以阻止裂纹的扩展[8]。程利霞等研究了Ni的添加对在强磁场领域下烧结制备的cBN陶瓷结合剂的性能影响。结果表明Ni的添加不会对陶瓷结合剂的耐火度产生影响,但其改善了结合剂的流动性和弯曲强度。当Ni的添加量为16%时,陶瓷结合剂的流动性最好,达到109.2%。当Ni的添加量为12%时,弯曲强度最高为87.05 MPa[9]。此外Ni的添加不会改善cBN陶瓷结合剂复合材料的抗弯强度。强磁场能够加速Ni在陶瓷结合剂的扩散并形成新物质,能够增强该复合材料的热稳定性。主要原因是强磁场能够阻止非磁性材料和铁磁材料的增长实现细晶强化。在强磁性条件下烧结制备的复合材料内部分布气孔多为圆柱形气孔且分布均匀[8]。

金属钛是易氧化难还原的强碳化物形成元素。金属钛元素和氧有很好的亲和性,钛粉的加入可以与氧气反应生成能够进入玻璃网络内部的TiO2而不生成TiC。研究表明钛粉与玻璃料的复合胎体可以改善玻璃料胎体的膨胀性能和抗弯性能。为确保金刚石制品在高温烧结后制备样品的稳定性和对金刚石高的把持性,Zhang X H等向陶瓷结合剂金刚石复合材料中添加Ti粉阻止金刚石的氧化。其研究表明因金刚石氧化而导致的热膨胀系数增加和弯曲强度降低的问题得到改善。结果证实6%的钛粉添加量能够取得最小的热膨胀系数以及100.54 MPa的弯曲强度[10]。Chuang T K等研究表明当纳米钛粉的添加量低于20%时,烧结制备生成的TiO2溶剂进入玻璃网状结构中。当纳米钛粉的添加量为30%以上时TiO2的生成将会导致热膨胀系数发生变化,并使加工工件的表面粗糙度增加[11]。

金属铬粉是一种强碳化物形成元素,有很广的应用范围。在金刚石圆锯片胎体中加入铬,可以起到消声作用。在烧结过程中,铬粉和金刚石反应形成Cr3C2和Cr7C3,可以增强对金刚石的润湿性。余诺婷等研究金属铬-陶瓷复合结合剂的性能时发现,采用机械合金化制备金属和陶瓷混合均匀的复合结合剂,且当金属铬粉的质量分数为30%,陶瓷粉末的质量分数为70%时,在700 ℃煅烧后样条的弯曲强度最高且为187 MPa[12]。

2.3 其他金属氧化物或氮化物对陶瓷结合剂性能的影响

Shang Y等研究AlN的添加对cBN陶瓷磨具的性能影响规律。发现当AlN添加量的质量分数由0%升高至8%时,陶瓷结合剂的热导率由0.74 W/m·K升高至1.44 W/m·K。试验发现6%的AlN添加量可取得弯曲强度为66.35 MPa和最小的热膨胀系数。研究表明裂纹偏转是该复合材料强度增高的主要强化机制[13]。Xia P等研究表明纳米氮化铝能够使低温陶瓷结合剂磨具的的弯曲强度和耐磨性得到提高。并且纳米氮化铝的 添加可以通过烧结过程中的晶粒析出实现细晶强化的目的[14]。Zhao B等研究莫来石对陶瓷结合剂cBN砂轮的机械性能的影响。研究表明莫来石的添加提高了陶瓷结合剂cBN砂轮的弯曲强度和耐腐蚀性[15]。

Zhao B等研究聚晶莫来石纤维对陶瓷结合剂和陶瓷结合剂cBN磨具的影响。其研究表明聚晶莫来石纤维的添加可以增强结合剂的孔隙率并减少结合剂的流动性。此外在优化的烧结温度下多晶莫来石纤维能够使得结合剂的机械性能提高21.2%,而且该添加量使得结合剂的热膨胀系数由6.256×10-6K-1降低至4.805×10-6K-1。其主要断裂机理为纤维拔出,纤维侨联和断裂[16]。Han J等研究WO3对陶瓷结合剂金刚石砂轮的性能和结构的影响,研究表明WO3添加量有助于[BO4]向[BO3]转变并增加CaWO4相的含量。WO3添加可以将陶瓷结合剂的弯曲强度增加至114 MPa,并使金刚石和结合剂取得好的润湿性[17]。Qie Li等对比了稀土氧化物CeO2和Y2O3对陶瓷金刚石复合材料的影响,发现该稀土氧化物能够改善陶瓷金刚石复合材料的性能。稀土氧化物的加入提高了该复合材料的弯曲强度和热导率。当CeO2的质量分数为4%时,102.5 MPa的弯曲强度和4.37 W/m-1·K-1的热导率均优于质量分数为4%的Y2O3添加量[18]。

3 存在的不足及拟解决措施

通过对金属/陶瓷复合结合剂金刚石磨具国内外现状的分析可知,金属结合剂对陶瓷结合剂的性能影响方面的表征和制备工艺方面存在明显的不足,概括如下:

(1)没有找到准确的复合结合剂使用性能表征方法,没有科学系统的表征参数,主要采用强度、硬度、热膨胀系数、耐磨性和冲击韧性等表征手段。对于出刃高度、磨耗比和把持力等关键使用指标缺乏表征。

(2)制备工艺单一,多为机械球磨法制备混合粉末,对于前沿的制备方法缺少研究,例如喷雾造粒法和溶胶-凝胶法。制备的复合胎体用金刚石磨具多为粗粒度金刚石。对于10μm细金刚石在复合粉末的研究严重缺乏研究。此外,复合结合剂中金属粉末多为单一粉末,对于预合金粉末、粉末预处理等可以优化金刚石工具使用性能研究较少。多种金属粉末共同烧结是金属结合剂金刚石磨具常用的方法,但在复合结合剂制备当中,多种单质粉末共同添加的复合结合剂的研究更为稀少。

(3)迄今为止,市场上金刚石工具的胎体仍然以分开使用的金属结合剂和陶瓷结合剂为主。复合结合剂的实际应用几乎为零。从大量研究看出复合结合剂取代当前使用的结合剂的可能性很大,但仍然有很大的困难存在。

总之,金属/陶瓷复合结合剂金刚石磨具的研究已经具有很好的研究基础,需要继续进行深入的研究工作,不久的将来,复合结合剂金刚石工具的牌号将会建立起来。