钢系杆拱桥顶推施工过程数值模拟及安全分析

庞铁军

(广东建科交通工程质量检测中心有限公司,广东广州 510700)

随着我国生产水平的迅速发展,工程项目对拱桥跨径的要求不断增大,设计和施工技术难度不断提升。钢系杆拱桥具有跨越能力较大、实用耐久、外形美观、施工对交通干扰小、施工方便快捷、自重轻等优点,在大跨度的系杆拱桥和景观要求较高的桥位如跨越铁路、高速公路、城市河流及城市干道中应用广泛。

桥梁的施工方法是桥梁建设中的关键问题,其主要影响因素包括结构、取用材料、跨径大小、地理位置等。常见组合拱桥施工方法包括支架施工、缆索吊装施工、转体施工、悬臂施工、顶推施工等。与其他施工方法相比,顶推施工对桥下交通干扰小,顶推设备轻型简便,不需要使用大量脚手架,工作面积小且集中,在跨越江河和既有铁路公路线路的工程项目中被广泛使用。

在钢系杆拱桥顶推施工过程中,随着施工过程的不断进行,导梁不断向前移动。钢箱梁与桥墩台的接触点不断发生变化,会导致钢箱梁产生正负弯矩交替出现的现象,梁体的应力和变形复杂多变。文章以汕头市某下承式钢箱提篮拱桥为研究对象,建立钢箱梁桥有限元模型,进行施工过程的模拟分析。总结顶推要点和控制难点,提出相应的控制措施,为类似的桥梁结构提供一定的技术参考。

1 工程概况

汕头市某下承式钢系杆拱桥跨径149.24 m、宽36.5 m、梁高2.3 m、主拱跨度145 m、立面矢高约32.222 m,主拱矢跨比为1/4.5,拱轴线采用二次抛物线,主拱肋按72°内倾。主墩采用门式墩,矩形承台,桩基础为2.0 m钻孔灌注桩。

该桥采用步履式多支点顶推施工,顶推重量约3 700 t,共设置8组临时墩,每组临时墩设置2台顶推设备,共16台。在顶推方向前方布置导梁,长35 m,重约160 t。岸上临时墩L1~L4基础采用扩大基础;临时墩L5、L8布置主墩上;河中临时墩L6、L7基础采用钢管桩。为减小落梁高度,在部分引桥盖梁待顶推完成后施工。

2 施工过程数值模拟分析

2.1 顶推设备及施工要点

该桥顶推设备包括机械结构系统、液压系统、控制系统(包括顶升行程传感器、平推行程传感器、压力传感器)。整个顶推设备自成一体,可以在顺桥向、竖向、横桥向进行移动、顶升或调整,保证桥梁顶推施工完成后的全桥线型。按步骤安装顶推设备后,进入调试工序、顶推前的检查、加载与升降试验、试顶推。正式顶推前,确定各点的受力、位移等控制参数,进行整体调试和演练,确保顶推过程中所有油缸、泵站、油路、传感器、控制系统的正常运行。

按要求进行正式顶推,及时反映各观察点的测量情况,记录各点测量数据。顶推过程中注意顶升力、平移力、下降力的变化,顶推力骤升时,及时停止顶推并检查原因。顶推至最后梁段时,应特别注意梁段是否到达设计位置,顶推到最终位置须选择在温度稳定的夜间,根据温度仔细计算测定梁长。最后一次顶推时,应采用小行程点动,以便纠偏及里程到位。

2.2 建立模型

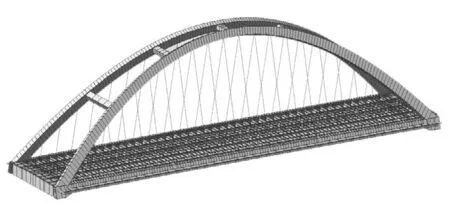

采用midas Civil 2019有限元软件,建立钢桥及导梁整体三维有限元模型,进行顶推过程安全模拟分析。

下承式系杆拱桥有限元模型如图1所示。

图1 下承式系杆拱桥有限元模型

根据《公路钢结构桥梁设计规范》(JTGD64—2015)确定各项材料参数,主纵梁和导梁选用Q345材料,综合刚度为195.0 GPa、泊松比0.3;主拱圈选用Q390钢材,综合刚度为206.0 GPa、泊松比0.3,钢材容重均为78.5 kN/m3。吊杆选用材料代号为Wire1770,综合刚度205.0 GPa。系杆选用材料代号为Strand1860,综合刚度195.0 GPa。

主梁和主拱圈采用箱型截面,导梁采用工字型钢截面,主拱圈和导梁涉及截面变化部分,在模型中进行变截面的处理。确定各项材料参数以及截面形式,利用midas Civil的顶推法建模助手快速建立模型。

边界条件设置:边界条件在整个顶推过程中分为顶推阶段、成桥阶段。主梁与支架之间设置弹性连接,顶推阶段的边界条件根据顶推间距布置。

定义静力荷载工况,以恒载为结构自重,混凝土容重取26 kN/m3,根据实际节段重量进行修正,本钢桥顶推重量约3 700 t,包含结构自重、导梁、加固支撑等。根据《公路桥梁抗风设计规范》(JTG/T D60-01—2004)和设计文件,汕头市十年一遇10 m高度基准风速为28.6 m/s,分别计算主梁和主拱圈的风荷载。根据桥梁施工工序,设置各个阶段施工时间、预应力张拉混凝土初始材龄等涉及混凝土时间效应的数据。

施工时,分析顶推过程中导梁及钢桥梁结构安全情况,设置8个计算工况,即顶推初始、顶推56 m、顶推88 m、顶推112 m、顶推116 m、顶推130 m、顶推134 m、顶推到位。

3 有限元计算结果分析

3.1 主梁弯矩计算结果

导梁向前移动过程中,主梁弯矩呈现正负交替现象,最大正弯矩为25 375.36 kN·m,出现在顶推130 m工况;最大负弯矩为-16 417.31 kN·m,出现在顶推134 m工况。顶推过程中,主梁弯矩未出现突变现象,满足受力要求。

3.2 墩顶反力计算结果

甲酸岸上临时墩L1~L4、河中临时墩L6、L7、设置在主墩上的临时墩L5、L8对应的墩顶反力。

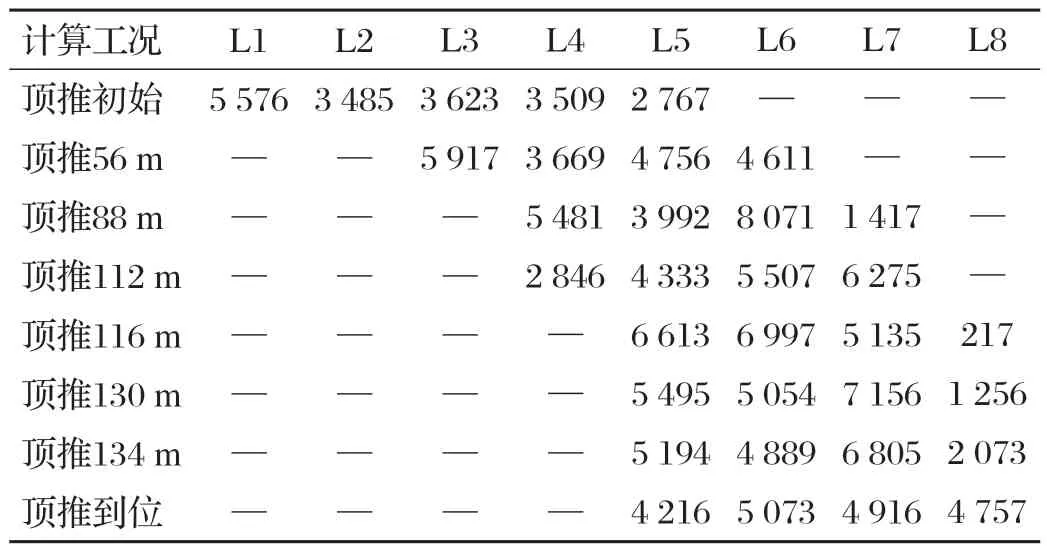

8个工况下墩顶反力结果统计如表1所示。

表1 8个工况下墩顶反力结果统计 单位:kN

由表1可知,顶推过程中,墩顶支反力最大发生在顶推至88 m工况下,河中临时墩L6处,为8 071.0 kN。从顶推初始至顶推88 m工况下,墩顶反力最大值逐渐变大,分别出现在L1、L3和L6。从顶推112 m至顶推到位工况下,墩顶反力最大值均维持为约6 500 kN,且在L6、L7两个河中临时墩上反复出现。顶推过程中,主梁临时墩均出现负反力,未发生支座脱空现象。

3.3 主梁位移计算结果

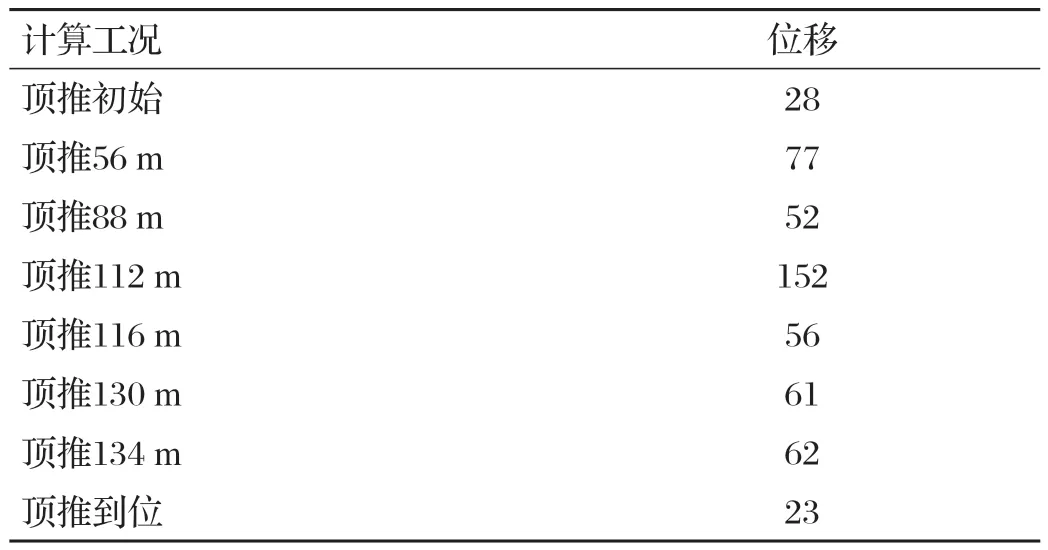

主梁最大竖向变形统计如表2所示。

表2 主梁最大竖向变形统计 单位:mm

顶推过程中,主梁位移最大值为152 mm,出现在顶推至112 m工况下;顶推到位时,主梁位移竖向变形最小,为23 mm。顶推初始工况下,主梁最大竖向变形28 mm,与顶推到位时相接近,主梁变形均在安全范围内。

3.4 顶推施工监控结果

8组顶推临时墩中,在临时墩承台4个角处布置测点,共布置32个测点。陆上临时支架沉降监测过程中,主梁拼装时L4#临时墩沉降速率较大,采用堆载加压的方式后沉降趋于稳定;顶推过程中未发现水平位移与沉降趋势稳定,无明显异常。顶推施工过程中,水中临时墩应具有足够的刚度、强度和稳定性,为确保施工时支撑体系不下沉,需要对水中临时墩偏位进行监测。

临时墩施工监控如图2所示。

图2 临时墩施工监控

现场水中墩共分为4组,在近墩顶4角处布点,共16个测点。监测频率为2~3 d/次,监控过程中未发现水平位移与明显沉降。

4 结语

顶推施工过程中,主梁弯矩未出现突变现象,满足受力要求。对墩顶反力计算结果的统计分析,顶推过程中主梁临时墩均出现负反力,未发生支座脱空的现象。顶推过程中,主梁总体变形较小,处于安全范围内。