无锡地铁1号线电客车轮对修复镟可行性探讨

潘炯 杨欣

摘 要:轮对作为转向架的重要组成部分之一,起着承载车体等重要作用;其状态性能对于列车平稳性及乘客舒适性起着决定性的作用;然而,由于各条线路各区段条件不一,以及其他运行条件等,导致各轮对的磨耗量、磨耗角度、磨耗速率等各不相同,甚至于部分轮对出现异常磨耗现象。镟轮虽能很好地解决这一情况,但频繁的镟轮会导致轮对的消耗加剧,从而导致运营成本增加。本文,我们将借一号线轮对异响故障,找出导致轮对踏面的各项数据变化快慢的因素,在各数据变化量与镟修量中找到平衡点,在最小化镟修量的基础上,不断提高列车平稳性能,即轮对修复镟。

关键词:镟修;平稳性;轮径

1 概述

无锡地铁一号线电客车轮对采用的是符合TB/T 2817标准的整体辗钢车轮,踏面形状为TB/T 449标准的LM磨耗型踏面,同时采用TB/T 1027标准要求的车轴;轮轨硬度匹配比值在1∶1.1~1.2之间,并在车轮上采取降噪阻尼环措施。轮对的主要部件由一根车轴和两个车轮组成,车轮为整体轮,通过压装配合安装到车轴轮座上;新轮轮径为840mm,其磨耗极限为770mm。

2 现象描述

自2015年初,无锡地铁一号线电客车走行公里数陆续接近或超过10万公里,1月21日,正线首次报出电客车0105走行部轻微异响;随后的2月14日,又再次报出电客车0115走行部较大声异响。经过对无锡地铁一号线23列车整体调查之后发现,异响率高达63.64%。同时,根据电客车各计划修修程中对于轮对的各项检查,结果显示,轮对出现轮缘增厚、区域磨耗等现象。

2.1 轮缘增厚

根据2015年度无锡地铁一号线电客车轮对磨耗统计分析,一号线23列电客车552条轮对,1104块轮饼中,轮缘非正常磨耗导致增厚的车轮比例达76.56%。

2016年,对一号线电客车轮缘润滑装置进行改造,新增时控开关,同时将原有的每月15公斤的轮缘润滑量减少至每月7公斤,根据2018年轮对踏面轮廓数据统计,一号线电客车1104块轮饼中,轮缘厚度超过32mm的,仅剩5例,轮缘增厚率已降至0.4%,已基本控制輪缘增厚情况。

2.2 区域磨耗(轮缘增厚原因)

根据2015年度一号线电客车踏面轮廓形状采集图形与标准轮对踏面轮廓外形进行对比(见图1)分析。可以看出,由于无锡地铁一号线正线段线路中,小半径曲线段线路较少,导致于轮对踏面轮对的磨耗,集中在距离轮辋背面40mm—110mm处,而0—40mm及110mm—135mm两头则出现极低磨耗甚至于零磨耗的情况。由于轮缘厚的测量值为在距离轮辋背面70mm处向上12mm处与轮辋背面的垂线,该垂线与轮缘的交点至轮辋背面的垂直距离。由于该70mm处为轮对踏面的重点磨耗区域,所以在该点下降后,测量点也随之下降,而轮缘区域则处于低磨耗区域,所以导致于在轮缘未被磨耗的情况下,测量结果为轮缘增厚。

2.3 轮缘高度超限(轮对镟修的主要原因)

由于列车在行驶过程中,轮缘顶部与钢轨的接触基本为零,所以导致轮缘顶部消耗量为零,随着轮对踏面的磨耗,直径减少,轮缘高度随之大幅提高,由于过高的轮缘会对列车在弯道行驶时,产生不小的安全隐患,然而以现有的切削量,单次轮缘高切削,直径损失约在2—4mm,为轮对消耗的最为主要的因素。

3 原因分析

针对高频率发生的走行部异响故障,在对2015年5月内1号线多列车进行添乘,并调研了部分站点的轨道情况。

判断原因1:轮对失圆

判断依据:列车在行进过程中伴随着不同程度的振动,同时带有一定程度的“蜂鸣”,在使用不落轮径尺对6组不同轮对的轮饼进行36等分后,测量出36组轮径值;其中,差异值最大的达到3mm。

再次观察:对于轨道表面及踏面磨痕进行观察后发现,轨道表面及踏面均存在不同程度的波磨。

判断原因2:轮缘增厚挤压轨道表面导致车体摆动

判断依据:根据轨道表面的波磨情况,说明轮轨接触面处于不断变化的情况,接触面积大小变化相对规律,呈现出相对整齐的间隔亮纹,同时,对比轮对踏面轮廓数据,在轮对内侧距接近上限值的情况下,轮缘出现增厚情况,判断为由于轮缘过厚,挤压轨道面,出现单侧轮对的小幅度爬升现象,当爬升至一定程度后,由于车体小幅倾斜,在车体的自重作用下,车体下压,轮对回到轨平面,如此反复,从而出现轨面波磨的情况,虽然小幅度的震动未能对乘客舒适度产生影响,但在高频的作用下,易产生部分紧固件的松脱,具有一定的安全隐患,同时,会产生不小的噪声,即上面所说的“蜂鸣”。

4 修复镟方案

4.1 原理:在不改变理论轮径值的情况下,修复轮对踏面外形

所谓轮径值,是指距离轮对轮辋内测面70mm处的横断面圆形截面的直径;如图,图中dM即是该轮轮径值,该值是车轮使用寿命的基本判断依据。经济镟即是一种在不改变该轮径值的情况下,将车轮SH、SD、QR各项参数恢复至标称值的镟修手段。

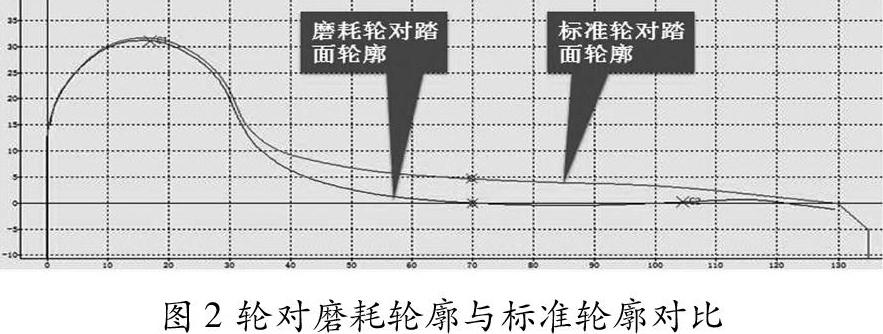

图2为公里数约为30万公里电客车磨耗型踏面,下方棕色实线为该轮实际磨耗踏面轮廓,上方红色实线为标准踏面轮廓,可以看出该踏面有明显的区域性磨耗,即不同曲线段的实际磨耗相差较大,根据不同区域的磨耗差异,可将该踏面分为高磨耗区、中磨耗区、低磨耗区、零磨耗区。

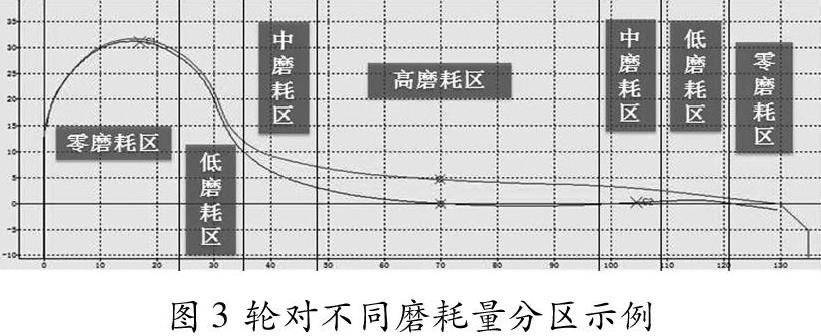

根据图3,可以明显看出各磨耗区在踏面上的分布。

图4为标准踏面不同磨耗示意图,其中零磨耗区能明显看出镟床刀具镟修时的阶梯状轨迹,高磨耗区呈现出光亮平滑的金属表面,中磨耗区为粗糙的金属表面。

标准踏面的高磨耗区,其中心位置大约位于距轮辋背面90mm处,该处亦未无锡地铁一号线轮轨接触初始面,但随着磨耗加剧,高磨耗区踏面随之下陷,该中心点会逐渐向轮辋内测面偏移,基本稳定于约80mm处。

4.2 具体方案

涉及修程:定修、年检、均衡修12

参考依据:《1、2号线轮对镟修技术标准》

镟床在对轮对进行测量后,若测量结果不满足《1、2号线轮对镟修技术标准》相关要求,则依据要求进行正常镟修。若该轮对因同车、同转、同轴其他轮对镟修导致需要进行轮径补偿,则同样依照要求进行镟修。若该轮测量结果满足《1、2号线轮对镟修技术标准》,且不需要进行轮径补偿,则依照经济镟方案进行镟修。

走刀方案:依照LM-32(或LM-30)选型方案,根据测量直径,选取进刀量0mm-0.1mm,对轮廓外形进行镟修,镟修完成后允许踏面留有“黑皮”,镟修完成后踏面须满足:260-0.4mm≤SD≤32+0.40mm、270-0.4mm≤SH≤31+0.40mm、径向跳动值≤0.5、最小轮径保有量≥784mm。

5 结论

(1)由于线路情况、载荷、闸瓦材质、列车运行情况等各种因素,导致了轮对踏面轮廓不同区域出现不同程度的磨耗,踏面轮廓形状出现变化,过度不再均匀,降低列车平稳性及舒适度,修复镟则能很好地改善这一情况,在电客车经过修复镟之后,踏面轮廓得到初始化,将低磨耗区域的多余轮廓部分镟修除去,使得轮对踏面过度平滑,提高列车平稳性。

(2)由于修复镟仅对于轮缘的低磨耗区域进行走刀,而对于中间部分高磨耗区域基本不进行切削,所以轮对直径不会因为修复镟而改变,同时,修复镟对于多余的轮缘顶部进行切削,大大减少了由于轮缘高度超限导致的镟修,从而最大化从各个方面降低了消耗。

参考文献:

[1]罗美清.现代有轨电车独立轮转向架移动式不落轮镟修工艺及装备研究[J].城市轨道交通研究,2017,(7):136-138.

[2]张文君.不落轮镟床及其在地铁车辆轮对璇修中的应用研究[J].大科技,2015,(35):217-218.

[3]刘钊.对不落轮镟床及其在地铁车辆轮对镟修中的实践分析[J].今日自动化,2019,(5):62-63.

作者简介:潘炯(1986— ),男,汉族,江苏苏州人,本科,工程师,研究方向:城市轨道车辆。