轧制工艺对D6A钢微观组织和力学性能的影响

马梦晗,黄 婷,申勇峰

(材料各向异性与织构教育部重点实验室(东北大学),沈阳110819)

D6A 钢是我国根据美国 D6AC 钢自行研制的一种中碳低合金钢,经过调制回火后可得到 D6AC 钢。D6A钢在室温具有强度高、屈强比高、抗应力腐蚀性能好、成本低等优点,并广泛应用于航空航天、汽车、电力等行业中[1-3]。经过传统的淬火+回火工艺处理后,D6A钢具有较高的强度,但塑性较差,严重影响了其使用性能。如何既能提高强度又能保证良好的塑性成为各国研究者一个重要的研究方向[4-5]。Lin 等人[6]研究了D6AC的等离子弧焊接性能,结果表明退火温度的升高会显著提高拉伸塑性,但会使实验钢的硬度和拉伸强度降低。Lee 等人[7]研究了球化退火对D6AC 钢的微观组织和力学性能的影响,结果表明:球化退火时间越长,拉伸塑性越好,但拉伸强度和硬度也会随之减小。细晶强化作为一种可以同时提高金属强度及塑性的强化方式,已经得到了广泛的应用[8-10],但目前关于晶粒细化对D6A钢力学性能影响规律的研究还较少。本文通过两相区轧制+退火工艺制备了不同晶粒尺寸的D6A钢,并对样品的微观组织和力学性能进行了深入的分析。

1 实 验

1.1 不同晶粒尺寸试验钢的制备

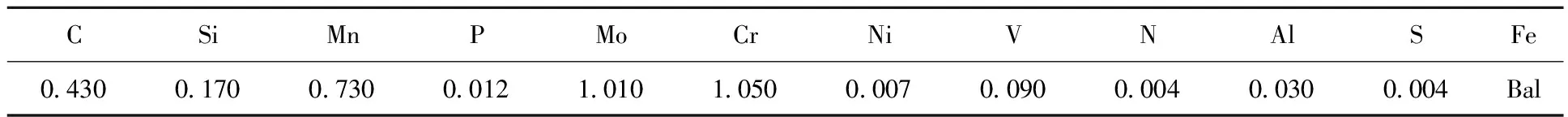

D6A钢是一种中碳低合金钢,其中含C量通常为0.38%~0.43%(质量分数),此外,合金钢中还含有Si、Mn、P、Mo、Cr等元素。本实验原材料是宝钢集团生产的D6A粗晶钢,其微观组织形貌如图1所示,钢中晶粒尺寸约为20 μm,其原始组织由铁素体和珠光体组成,具体成分如表1所示。

表1 实验钢的化学成分(质量分数/%)

图1 原始粗晶D6A钢微观组织形貌

用锯床将原始D6A钢切割成直径110 mm,高60 mm的圆柱,并通过热轧工艺和两相区轧制+退火工艺进行处理。热轧工艺为:将原始钢锭放入温度为1 200 ℃的箱式退火炉中保温2 h,其中初轧温度为1050 ℃,终轧温度为960 ℃,每道次压下量在25%~30%,经过6道次轧制将钢锭厚度从60 mm轧制至10 mm,之后空冷至室温。将热轧处理后的钢锭经表面处理后进行两相区轧制+退火处理,具体步骤为:取2块热轧板,将其中1块热轧板加热到750 ℃,保温20 min后轧制,道次压下量为20%,轧制一道次后空冷至室温,然后在650 ℃退火30 min后空冷至室温,最终钢板厚度为7.6 mm,钢板总压下量为87%;另一块热轧板首先加热到750 ℃,保温20 min后轧制,道次压下量为20%,轧制一道次后再加热至750 ℃保温20 min,然后再进一道次轧制,道次压下量仍为20%,之后在650 ℃下退火30 min后空冷至室温,最终钢板厚度为4.6 mm,钢板总压下量为93%。

1.2 EBSD分析

首先对试样进行机械抛光,而后进行电抛光,以消除磨削和机械抛光产生的表面应力。电解液为11%高氯酸+89%乙醇的混合溶液(体积分数)。使用型号为SU-70的场发射扫描电子显微镜进行EBSD表征,其中工作电压15 kV,样品倾角70°,扫描步长0.05 μm,每个试样的分析面积为462 μm×347 μm。所得到的数据使用HKL-Channel 5软件进行分析。

1.3 拉伸性能测试

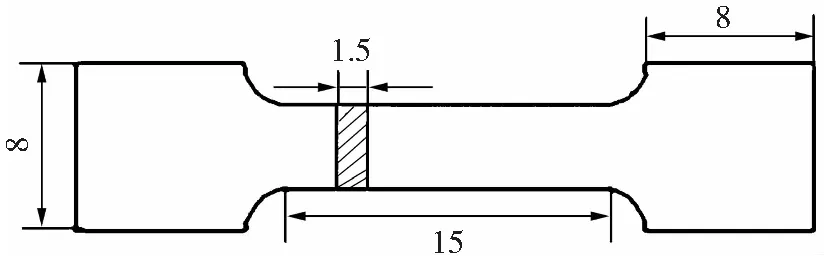

拉伸试样尺寸如图2所示,对其表面进行打磨抛光后,利用 JWE-30液压式万能试验机测试其拉伸性能,拉伸实验的应变速率为1.7×10-2s-1。通过SANS电子万能试验机自带的自动信号采集系统采集数据。使用Origin软件处理得到不同热处理工艺下的工程应力应变曲线和真应力应变曲线。

图2 拉伸试样尺寸(单位:mm)

2 实验结果

2.1 微观组织形貌

图3为两种不同轧制工艺D6A钢的EBSD微观组织形貌,其中图3(a)和(b)为两种D6A钢的晶粒取向图,图中蓝色表示<111>∥RD(轧板的轧向),红色表示<001>∥RD,绿色表示<101>∥RD;图3(c)和(d)为两种D6A钢的大小角度晶界分布图,图中细红线表示小角度晶界(2°~15°),粗黑线表示大角度晶界(>15°)。如图3所示,随轧制压下量的增加,D6A钢的晶粒尺寸显著减小,小角度晶界数量显著增加。对两种D6A钢的晶粒尺寸分布和大小角度晶界分布进行统计,如图4所示。

图3 不同轧制工艺D6A钢晶粒的EBSD微观组织:(a)压下量87%的晶粒取向图;(b)压下量93%的晶粒取向图;(c)压下量87%的晶粒大小角度晶界分布图;(d)压下量93%的晶粒大小角度晶界分布图

图4 不同轧制工艺D6A钢中晶粒尺寸及晶界角度分布图

当压下量为87%时,平均晶粒尺寸为5 μm,小角度晶界占比为55%;压下量为93%时,平均晶粒尺寸为1 μm,小角度晶界占比为80%。小角度晶界即为亚晶界,随压下量的增加,小角度晶界含量大幅增加即表明钢中亚晶粒尺寸大幅减小。由图1可知原始D6A钢晶粒尺寸为20 μm,经过轧制处理后晶粒会产生大塑性变形,甚至破碎,由此带来了大量的缺陷,在随后的退火过程中,破碎的晶粒会发生再结晶,而缺陷处由于具有较高的吉布斯自由能可以为形核过程提供充足的能量,而使再结晶晶粒的形核率显著增加,使D6A钢的晶粒显著细化[11]。因此,随轧制压下量的增加,D6A钢的亚晶及晶粒尺寸均显著细化。

2.2 拉伸性能

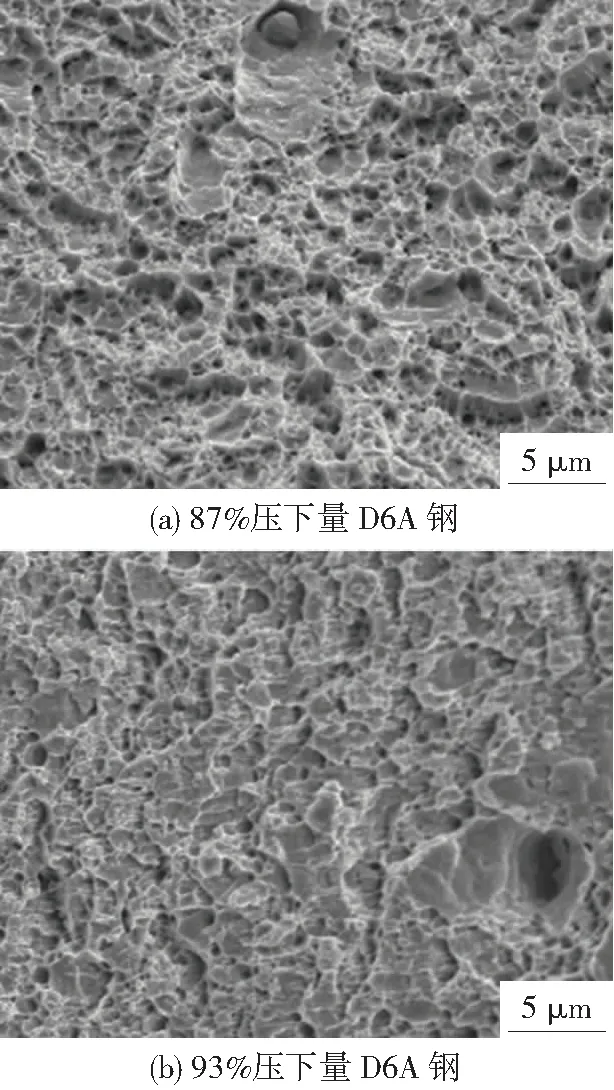

图5为两种轧制工艺D6A钢的室温工程应力应变曲线,可以看到,压下量为87%时,钢的屈服强度为1010 MPa,抗拉强度为1175 MPa,断后延伸率为19%;而压下量为93%时,钢的屈服强度为1195 MPa,抗拉强度为1245 MPa,二者较87%压下量D6A钢均显著增加,断后延伸率则有所降低,为17%;而原始D6A钢的屈服强度为360 MPa,抗拉强度为750 MPa,,断后延伸率则为22%[12]。随轧制压下量的增加D6A钢的屈服强度及抗拉强度均显著增加,断后延伸率则相应下降。图6所示为两种轧制工艺D6A钢的断口形貌,压下量为87%时,钢拉伸断口处分布着细小均匀的韧窝,韧窝尺寸约为1 μm,为典型的韧性断裂特征,表明压下量为87%时钢具有良好的塑性;压下量为93%时,钢断口处韧窝数量大幅降低,尺寸也有所减小,约为0.5 μm,断裂特征表现为准解理断裂,断裂过程中吸收的能量较少,钢的塑性降低[13]。

图5 不同轧制工艺D6A钢工程应力应变曲线

图6 不同轧制工艺D6A钢断口形貌

3 讨论与分析

通常,晶粒细化会同时提高钢的拉伸强度及塑性,但本实验中不同轧制工艺的D6A钢却表现出不同现象,随晶粒尺寸的减小,抗拉强度及屈服强度均增加,断后延伸率却有所减小[14]。为了研究两种轧制工艺对D6A钢拉伸塑性的影响,本文对钢拉伸过程中的加工硬化率进行了计算。金属材料在拉伸过程中,其加工硬化指数与真应力(σT)和真应变(εT)的关系可用Hollomon关系[15]表示,

(1)

式中:σT为真应力;εT为真应变;K为应变硬化系数;n为加工硬化指数。其中n表示材料发生缩颈前,依靠应变硬化使材料发生均匀变形能力的大小。对式(1)两边取对数得

lnσT=lnk+nlnεT

(2)

因此,只需求出lnσT与lnεT的关系曲线的斜率即可得到加工硬化指数n,对式(2)两侧同时取微分得

n=∂lnσT/∂lnεT

(3)

式中:ε为真应变;n为加工硬化率。

图7为两种轧制工艺下D6A钢的真应力应变曲线和加工硬化率曲线。如图7(b)所示,93%压下量钢随应变的增加,加工硬化率曲线主要分为3部分,即快速下降阶段(Ⅰ),缓慢上升阶段(Ⅱ)和缓慢下降阶段(Ⅲ),分别对应着真应力应变曲线中的弹性变形阶段,屈服变形阶段和塑性变形阶段。加工硬化率变化的本质为拉伸过程中位错的增殖速率。在拉伸试验开始之前,D6A钢中具有少量的位错,当外加应力开始施加时,晶内孤立位错在弗兰克-里德位错增殖机制、双交滑移增殖机制和攀移增殖机制的作用下会不断增加[15]。之后位错不断由晶内移动至晶界或亚晶界处,在界面处产生位错堆积。

图7 不同轧制工艺D6A钢的真应力应变曲线和加工硬化率变化曲线

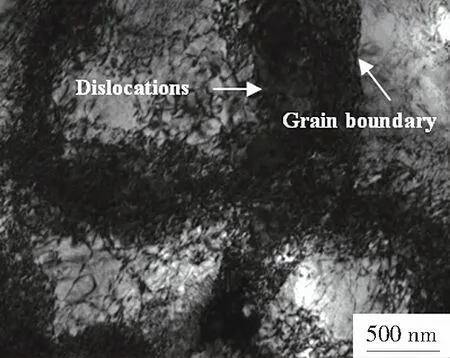

图8为93%压下量D6A钢拉伸断裂后的界面处形貌,如图所示,大量的位错堆积于界面处,而晶粒中心处位错密度则较小。界面处的位错堆积又会形成一个与外加应场力相反的内应力场,从而阻碍后续位错的产生,随着晶界位错数量的增加,内应力不断增加,所以随真应变的增加,钢中位错增殖速率开始降低,其对应加工硬化率曲线中的Ⅰ阶段,界面处受力状态示意图如图9所示。屈服变形阶段,由于柯氏气团和第二相析出粒子对位错的钉扎作用,使位错向晶界处的移动速率减慢[16],从而使内应力场增加速率降低,而外加应力却不断增加,导致位错密度的增殖速率有所上升,对应加工硬化率曲线中的Ⅱ阶段。均匀塑性变形阶段,钢中位错密度增殖速率继续降低,但由于该阶段颈缩的产生使试样的有效受力面积不断减少,钢的单位受力增加速率大于弹性应变阶段,因此,位错增殖速率降低幅度较弹性变形阶段有所减少,对应加工硬化率曲线中的Ⅲ阶段。

图8 93%压下量钢断后晶界处形貌

图9 晶界或亚晶界处受力状态示意图

本实验中,在弹性阶段(Ⅰ阶段),随真应变的增加,87%压下量D6A钢的加工硬化率开始低于93%压下量钢,而后逐渐反超,这是由于更大的轧制塑性变形使93%压下量钢中具有更多的孤立位错密度,因此在拉伸的开始阶段,93%压下量钢的位错增殖速率显著高于87%压下量钢。而后,由于93%压下量钢具有更小的晶粒和亚晶尺寸,位错更易在界面处产生堆积,从而使位错增殖速率在内应力场的作用下降低速率更快,所以随着真应变的增加,87%压下量钢的位错增殖速率逐渐超过93%压下量钢。屈服变形阶段(Ⅱ阶段)在87%压下量钢中,由于较大的晶粒尺寸和较低的位错密度,使柯氏气团和第二相析出粒子对位错的钉扎作用不明显,而93%压下量钢中单位晶粒内部位错密度更多,柯氏气团和第二相析出粒子对位错运动的的阻碍作用明显,所以在屈服阶段,93%压下量钢加工硬化率缓慢上升,而87%压下量钢加工硬化率没有明显上升趋势。塑性变形阶段(Ⅲ阶段)钢塑性变形的能力本质为晶粒和亚晶容纳新生位错的能力,如图7(b)所示,在塑性变形阶段,随真应变的增加,93%压下量钢的加工硬化率始终低于87%压下量钢,即93%压下量钢中的大部分晶内位错已经扩散至界面处,内应力场大幅增加,从而导致位错的增殖速率降低,但位错在界面处的堆积也使界面的受力增加,在双向拉应力的作用下促进了裂纹在界面处的萌生,之后裂纹沿晶界和亚晶界不断扩展,因此,与87%压下量钢相比93%压下量钢断口形貌中具有更少的韧窝组织,并呈现出准解理断裂的特征。该过程与常规的晶粒细化作用相悖,但与卢柯等人在纳米晶中观察到的现象一致,即纳米金属虽然由于细晶强化可以提供更高的强度,但因纳米晶粒贮存位错的能力不足,会使材料在变形时因缺乏加工硬化而过早的发生颈缩从而导致拉伸脆性[17]。

4 结 论

1)随轧制压下量由87%增加至93%,D6A钢中晶粒尺寸由5 μm减小至1 μm时,小角度晶界含量由55%增加至80%。

2)随轧制压下量由87%增加至93%,D6A钢的抗拉强度及屈服强度均显著增加,延伸率则有所降低。

3)晶界和亚晶界强化是D6A钢强度增加的主要原因,但由于93%压下量钢中过于细小的晶粒和亚晶粒贮存位错的能力不足,使材料在变形时因缺乏加工硬化而过早的发生颈缩,从而导致D6A钢的塑性降低。