紧凑型超小转弯半径TBM的设计及工程应用

——以文登抽水蓄能电站排水廊道建设工程为例

陈宝宗, 徐艳群, 尚海龙, 陶仁太, 崔利卫

(1. 中铁工程装备集团有限公司, 河南 郑州 450016; 2. 山东文登抽水蓄能有限公司, 山东 威海 264200; 3. 中国电建集团北京勘测设计研究院有限公司, 北京 100024)

0 引言

近30年来,我国TBM施工及设计制造技术迅猛发展[1]。1997年,铁路领域首次引进德国Wirth公司生产的直径8.8 m敞开式TBM用于西康铁路秦岭隧道施工[2]; 2015年,我国自主研制的2台直径8.0 m级的敞开式TBM成功下线, 用于引松工程隧洞掘进施工[3]; 2016年,我国自主研制的2台直径5.47 m的双护盾硬岩TBM成功下线, 并投入到兰州水源地工程隧洞掘进施工中[4]。目前,我国在TBM工程应用中已积累了大量的TBM选型[5-7]、设计和施工经验[8-11]。随着基础设施建设规模的扩大,对TBM的需求越来越大,目前已被广泛应用于水利、铁路、市政交通等领域[12]。抽水蓄能电站包括引水系统、输水系统、排水系统、交通通风系统等地下洞室,其中引水系统为大坡度斜井(≥45°),输水系统、排水系统、交通通风系统均为平洞,排水廊道属于排水系统。在抽水蓄能电站领域,已经完成了地下洞室采用TBM施工的部分可行性研究[13],但受限于洞室建设的转弯半径小、距离短、坡度大等特点,一直没有引入TBM施工的工程案例。目前,该领域的洞室普遍采用钻爆法、爬罐法或反井钻法施工,存在机械化程度低、作业环境差、安全风险大、施工效率低等问题。

TBM是集掘进、出渣、支护等功能于一体的隧洞掘进大型复杂成套设备,以往TBM体积庞大且运输拆装困难,不能满足抽水蓄能电站领域的建设使用要求。本文以应用于文登抽水蓄能电站排水廊道建设工程的紧凑型超小转弯半径TBM为对象,结合工程特点,分析紧凑型超小转弯半径TBM的针对性设计与工程应用情况,并提出一些建议,以期为后续TBM在抽水蓄能电站平洞领域的设计及施工提供一定参考。

1 工程概况

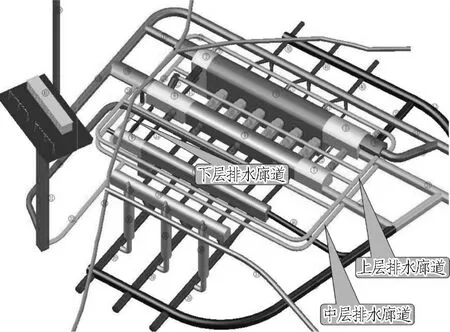

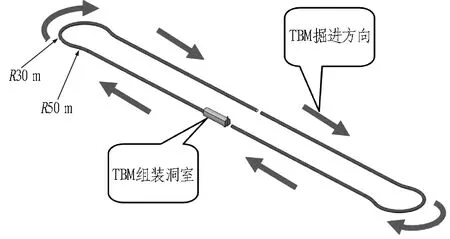

文登抽水蓄能电站位于山东省威海市文登区,蓄能电站中的上层、中层、下层排水廊道采用TBM施工, 如图1所示。上层排水廊道长928 m,隧洞布置为“哑铃”形,过渡位置采用“S”弯设计,转弯半径分别为30 m和50 m,共包含2处30 m转弯半径、4处50 m转弯半径隧洞段,如图2所示。中层及下层排水廊道长1 478 m,隧洞布置为 “螺旋回字”形,过渡位置转弯半径均为30 m,共包含7处30 m转弯半径隧洞段,如图3所示。排水廊道开挖洞径均为3.5 m。

图1 抽水蓄能电站洞室布置

图2 上层排水廊道规划示意图

图3 中、下层排水廊道规划示意图

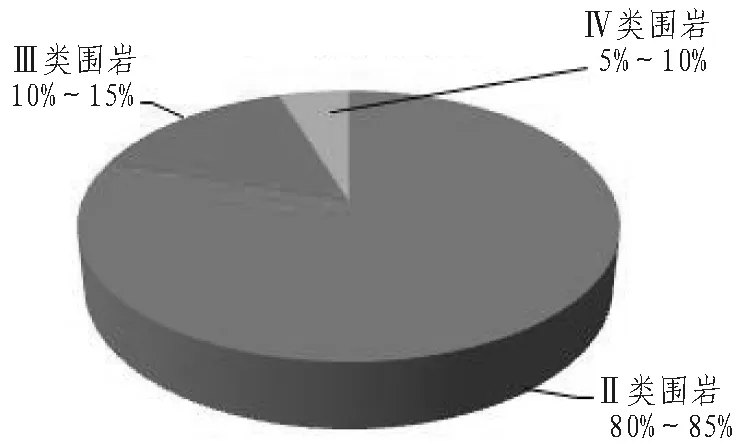

隧洞地层岩性为石英二长岩、二长花岗岩,单轴饱和抗压强度最高为200 MPa,平均为110 MPa,石英含量为50%~60%,如图4所示。隧洞埋深为170~420 m,纵坡为40‰,断层为f11-17、 f11-23等, f11-23影响带产状为NE85°、SE75°,宽度为30 m。

2 工程重难点

2.1 超小转弯半径

排水廊道围绕电站主厂房设计,水平转弯半径为30 m。传统的山岭隧洞用TBM施工时的水平转弯半径多在500 m以上,城市地铁建设用TBM施工时的最小水平转弯半径不小于200 m。

(a) 花岗岩

2.2 高强度岩石

TBM掘进段围岩为石英二长岩、二长花岗岩,单轴饱和抗压强度最高为200 MPa,平均为110 MPa,石英含量为50%~60%,Ⅱ、Ⅲ类围岩占比90%以上。TBM掘进段围岩占比如图5所示。

图5 TBM掘进段围岩占比

2.3 短距离施工

TBM掘进段总长度约2.4 km,其中上层排水廊道长度仅有928 m。根据国内外TBM施工经验,TBM单位施工成本会随掘进长度的增加而降低。TBM施工期间需要2次拆装机,短距离施工对TBM的便捷性和灵活性同样存在不利影响。

3 TBM的针对性设计及功能

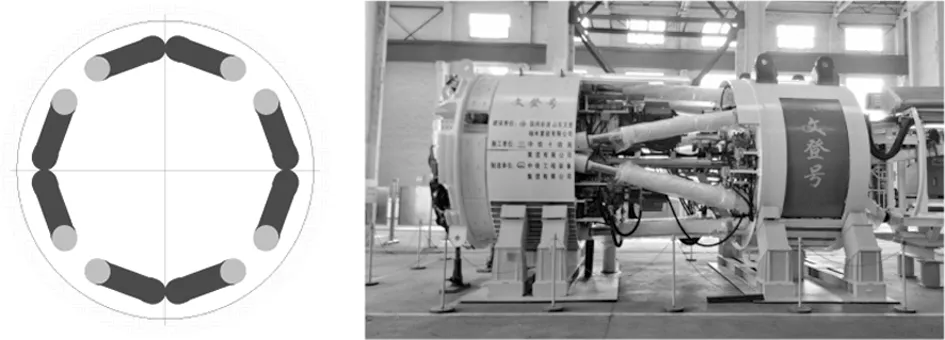

根据工程分析,TBM要具备超小转弯半径掘进的能力;在岩石强度高的情况下,具备高效破岩的能力; 在工程距离较短的前提下,具备施工经济和转场快速便捷的能力。结合工程特点,首次在双护盾TBM基础上,取消尾盾、辅推油缸、管片拼装机等设计,结合敞开式TBM的锚网喷支护系统进行TBM整机集成设计。鉴于工程地质条件较好,TBM整机设计以掘进、出渣功能为主。TBM整机如图6所示,TBM主要技术参数见表1。

图6 TBM整机

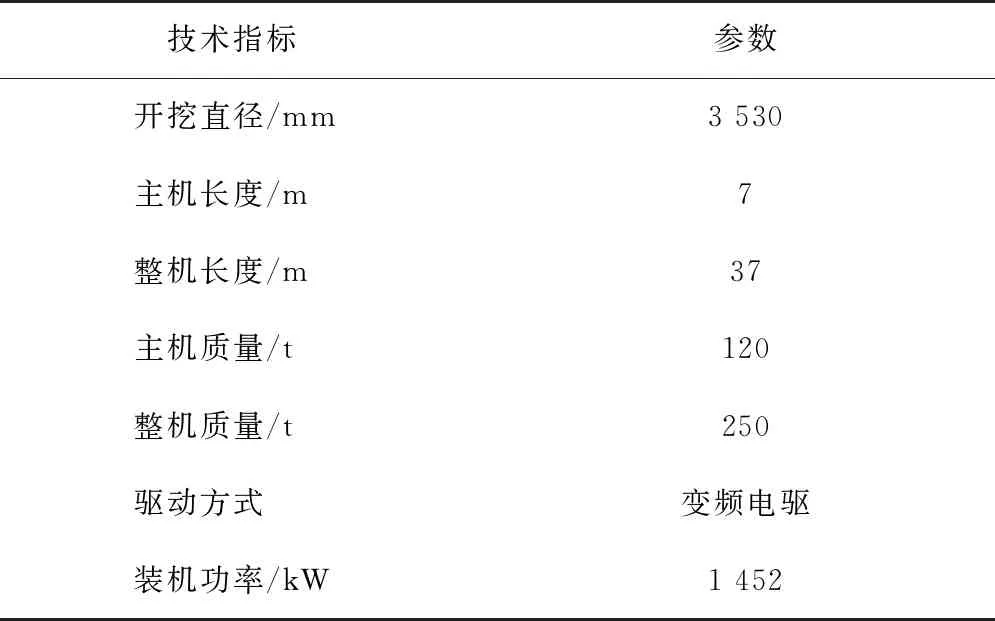

表1 TBM主要技术参数

3.1 推进系统设计

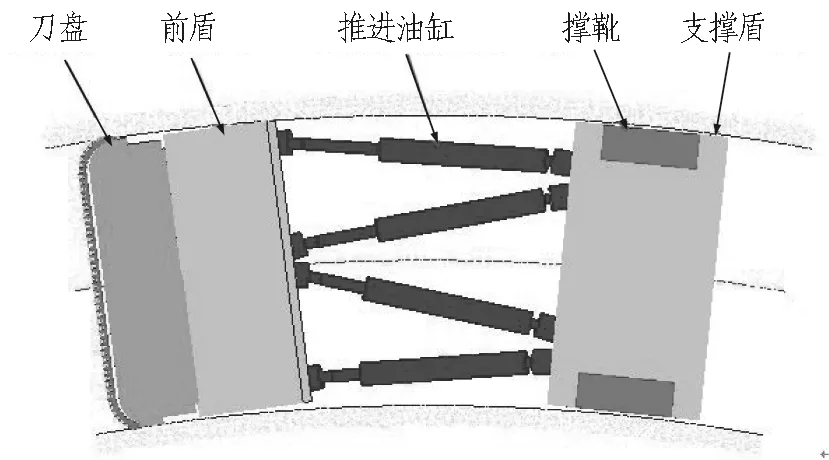

为实现超小转弯半径掘进,推进系统采用了“V”形设计,由8根推进油缸组成,推进油缸周向布置在前盾与支撑盾之间,与前盾、支撑盾球铰连接,相邻2个推进油缸呈“V”形设置,如图7所示。该推进系统将主机刚性结构件柔性连接,增大了主机灵活性,缩短了主机长度,有效避免了转弯时主机尾部偏移量过大问题。通过控制推进油缸,实现TBM的小转弯调向和纠偏。主机转弯模拟如图8所示。

1)TBM正常掘进时,撑靴高压撑紧在洞壁上,依靠撑靴与洞壁之间的摩擦力提供掘进推进反力,推进油缸高压伸出,推动刀盘向前掘进。

图7 推进油缸布置图

图8 主机转弯模拟图

2)TBM转弯时,通过各区域推进油缸伸出速度的调节,带动前盾和刀盘系统做出相应摆动,改变刀盘及盾体的姿态。即TBM转向时,控制位于转向反方向上的推进油缸伸出速度增大,或控制位于转向方向上的推进油缸伸出速度减小,从而实现调向。

3)TBM纠滚时,通过对各推进油缸伸出速度的调节,调整刀盘偏转方向的滚动角度,校正刀盘,使刀盘回归设定位置继续开挖。

3.2 刀盘设计

为应对高强度岩石掘进,刀盘应具有较高强度、刚度及强大的破岩能力。

1)刀盘面板及刀盘主驱动连接法兰均采用锻造厚板,厚板刀盘减少了主焊缝的数量,不仅能提高刀盘的刚度及强度,也能够延长刀盘的疲劳寿命。

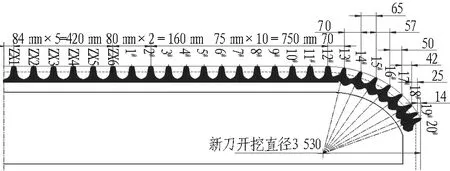

2)采用小刀间距设计,中心刀、正滚刀及边滚刀均采用432 mm(17英寸)滚刀,共布置26把刀,其中中心刀6把,正滚刀及边滚刀20把。正滚刀刀间距为75~80 mm,边滚刀采用密集布置设计。小刀间距不但利于破岩,还可以有效降低刀盘振动、延长刀具的使用寿命。刀盘小刀间距设计如图9所示。

ZX1、ZX2、…、ZX6为中心刀; 1#、2#、…、20#为正滚刀及边滚刀。

3)组合式耐磨保护设计。刀盘面板及弧板位置采用耐磨复合钢板,刀盘大圆环位置采用硬质合金配合HARDOX板,进渣口位置则采用HARDOX板配合耐磨焊层设计。不同的部位采取不同的耐磨保护,可以有效提高刀盘的耐磨性。组合式耐磨保护设计如图10所示。

图10 组合式耐磨保护设计

3.3 紧凑型整机设计

为适应本项目要求,改变传统TBM设备庞大的特点,在满足施工要求的前提下,对TBM整机设计进行优化。

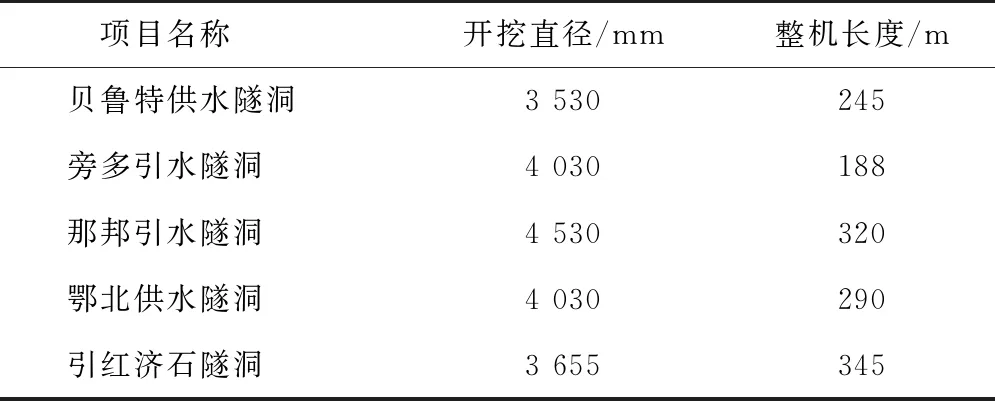

通过研究本工程TBM功能需求,优化空间布置,精简冗余设备。TBM整机长度缩短至37 m,整机质量为250 t,减少了TBM组装、步进洞室的空间要求,降低了设备组装、转场的工作量,提高了短小隧洞工程中TBM施工的经济性。部分小直径TBM整机长度见表2。

表2 部分小直径TBM 整机长度

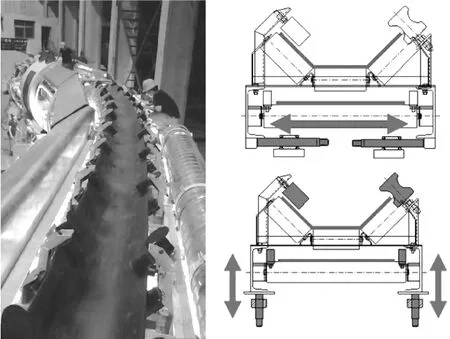

3.4 皮带机系统设计

1)皮带机超小转弯的适应性设计。以往TBM皮带机多采用固定式设计,将皮带机架栓接或焊接在主体结构上,皮带机架不可调节,难以满足超小转弯情况下的出渣要求。新型皮带机上层皮带上方的左右两侧均设置有上压辊和侧挡辊; 上压辊竖向可调,布置在上层皮带的上方; 侧挡辊布置在上层皮带的侧方。皮带机架设计有竖向调节机构和横向调节机构,用来实现皮带内外侧高度的调整。通过横向调节机构实现皮带转弯角度的调整; 通过设置侧挡辊和上压辊实现皮带的内侧波浪式折弯传动,解决TBM曲线掘进时皮带内外张力差过大问题,降低胶带跑偏风险,从而保证皮带运行平稳可靠。皮带机系统布置如图11所示。

图11 皮带机系统布置图

2)一体式皮带机设计。改变以往TBM皮带机采用主机皮带机配合后配套皮带机的设计,将主机皮带机与后配套皮带机一体式设计,皮带机机尾伸入刀盘内部,机头延伸至TBM尾部。皮带机可直接将刀盘位置的岩渣运送至设备尾部,再由隧洞内的运输车辆转运至洞外。该设计工序简洁,能降低成本,并减少皮带输送系统故障率。

3.5 远程操作系统设计

本项目首次采用远程操作系统设计,主控室放置在TBM掘进洞室外,通过网络实时了解TBM的掘进参数动态,对TBM实时控制,保存施工及设备运行数据。该设计是TBM少人化、无人化作业趋势下的理论实践。

3.6 其他设计

盾体系统采用双护盾通用盾体设计,盾体设计为锥形结构,刀盘中心线相对前盾向上偏心设计,使得在初始状态下盾体顶部、盾体两侧与洞壁具有较大间隙,避免TBM转弯时盾体与洞壁产生干涉。

后配套台车采用滑靴式台车和轮对式台车相结合的设计,缩短台车长度,台车与台车之间采用双铰接连接。结合特定转弯半径,匹配台车行走轮对与轨道的运动轨迹,台车轮对轮缘始终行走在轨道上且留有余量。

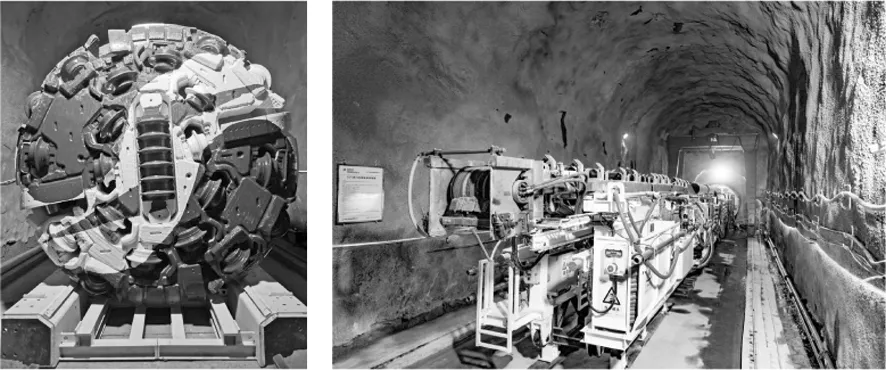

4 工程应用

文登抽水蓄能电站在国内首次将TBM工法引入抽水蓄能领域,TBM于2019年10月13日始发掘进;截至2020年7月7日,TBM已完成上层排水廊道施工和设备转场,正在进行中下层排水廊道施工,直线段日最高进尺20.5 m,曲线段日最高进尺15.4 m,成功应对了围岩单轴抗压强度高、超小曲线调向、掘进姿态控制、皮带机超小曲线出渣等诸多施工难题,完成了5处30 m半径、4处50 m半径小转弯施工。TBM施工现场图片如图12所示。

(a) TBM始发

5 结论与建议

紧凑型超小转弯半径TBM在文登抽水蓄能电站建设工程中的成功应用,验证了抽水蓄能电站隧洞群采用TBM法施工是可行的,结合工程特点采用的针对性设计是可靠的。基于工程的应用,TBM在超小曲线隧洞的掘进速度是人工钻爆法的4~5倍,对隧洞施工的质量、安全、环保等方面均展现出明显的优势。

随着抽水蓄能电站及类似工程的不断发展,TBM在该领域的应用将会不断进步,建议结合本项目的成功应用经验,在工程前期规划设计中,充分考虑TBM工法应用的可行性,优化洞室布置设计,将紧凑型超小转弯半径TBM在后续的抽水蓄能电站或类似工程中进一步推广和应用,促进该领域地下洞室群机械化施工水平的提高。