多线往复摇摆线锯切割水晶玻璃的试验研究

林志树 黄 辉

1. 厦门理工学院机械与汽车工程学院,厦门,361024

2. 华侨大学制造工程研究院,厦门,361021

0 引言

线锯切割是以细金属线为工具,通过其运动来带动细小的磨料完成工件材料去除的一种加工方式。线锯切割技术早期被用于木头、石材、陶瓷等非导电材料与非金属材料的锯切,20世纪90年代后被应用于玻璃、KH2PO4晶体、氧化锆等脆性材料及磁性材料的切片加工[1-4]。近些年来,随着光伏行业、半导体照明器件及集成电路的快速发展,金刚石线锯切割技术被应用于晶体硅、蓝宝石、SiC等一些硬脆性材料的切割加工[5-7]。

WU[8]对金刚石线锯的切割机理、切割方式及切割技术发展等几个方面进行了研究。在线锯切割机理的研究中,主要通过对不同工件材料的切割试验来研究材料的去除机理。高玉飞[9]在线锯切割单晶硅的试验中发现硅材料的去除方式和工件进给速度与锯丝速度的比值有关,建立了硅材料在线锯切割时的亚表面损伤相关理论模型。赵礼刚[10]用线锯切割砷化镓材料,对切割机理及材料的表面损伤层进行研究。HUANG等[11]用线锯切割SiC工件,获得了切片的微观表面形貌,对SiC在线锯切割中的材料去除进行了探究。线锯切割的方式主要包括游离磨料线锯切割和固结磨料线锯切割。KAO等[12-13]通过对游离磨料线锯切割的研究,建立了线锯切割时的理论模型,并对切割中锯丝的振动及切片温度的变化等进行了研究。近些年,由于固结磨料线锯制作水平的提高,固结磨料线锯逐渐替代游离磨料线锯成为主要的线锯切割加工工具[14]。WATANABE等[15]对固结金刚石线锯与游离磨料线锯切割多晶硅的试验结果进行比较,发现在锯切能力上,固结线锯是游离磨料线锯的2.5倍,且固结线锯切割得到的切片表面损伤层厚度明显减小。随着行业对切割效率要求的不断提升,线锯也从单线切割逐渐朝多线切割方向发展。GUPTA等[16]通过多线切割C面蓝宝石,对蓝宝石材料的去除过程、切片亚表面损伤与金刚石锯线磨损之间的关系进行了相关的研究。多线线锯每完成一次切割可以得到几十片至上千片的切片,具备产量高、材料损失低、切片统一性好等优点,在相关产业的晶片切割生产中得到了广泛应用。

多线往复摇摆线锯切割加工技术是随加工材料硬度提高及尺寸增大而提出的一种新型线锯加工方式,相对于传统的线锯加工,其运动方式从最初的低速、短距运动发展为复杂的多线往复摇摆运动。目前,有关多线往复摇摆运动的研究报道较少,因此笔者采用不同加工工艺参数对长方体及圆柱体水晶玻璃试样进行锯切试验,测量水晶玻璃切片的表面粗糙度,探索多线往复摇摆线锯加工参数对切片表面质量的影响规律。

1 试验条件

1.1 试验装置及切片测量

(a) 机床切割系统

试验的多线线锯切割机床型号为X07 M250×350-1D-O,由苏州赫瑞特电子专用设备科技有限公司制造。工件通过一定的固结方法安装放置在机床上部工作台,工作台在滚珠丝杆的驱动下按设定的进给速度vf做上下运动,并在另一组齿轮齿条驱动下绕圆形滑轨以摇摆角度θ做摇摆运动。贮放于供线轮的锯丝通过换向轮、张紧轮、导轮等与另一侧的收线轮相连,锯丝在左右导轮间形成线网,并在张紧轮的张紧力T作用下保持张紧状态。锯丝在往复运动驱动系统的驱动下,以设定的线速度vs做来回往复运动。工件在进给运动、摇摆运动、锯线的往复运动作用下实现材料的去除。多线往复摇摆机床切割系统与切割室实物如图1所示。

机床的左右导轮槽距为0.75 mm,切割所使用的锯丝为电镀金刚石线。锯丝的线径为0.25 mm,钢芯直径为0.18 mm,锯丝上金刚石磨粒粒径为30~40 μm,每毫米锯丝约有30~40颗金刚石磨粒。工件为长100 mm、宽100 mm、厚18 mm的长方体水晶玻璃和直径100 mm、厚18 mm的圆柱体水晶玻璃。为让水晶玻璃在锯切加工中得到有效固定,圆柱体玻璃做切边处理。试验中,锯丝的张紧力为45 N;锯丝往复运动的加减速时间均设为4 s。

一次切割水晶玻璃试样得到的总切片数为24,但工件最外侧2片切片的厚度不均,故取中间相同厚度的22片为有效片。切片以面朝供线端为正面,以面朝收线端为反面,从供线端到收线端,取第2、5、…、23片进行粗糙度值Ra的测量,按8片切片的平均值与标准差计算Ra。测量中,对切片正反两个面的粗糙度均进行测量。

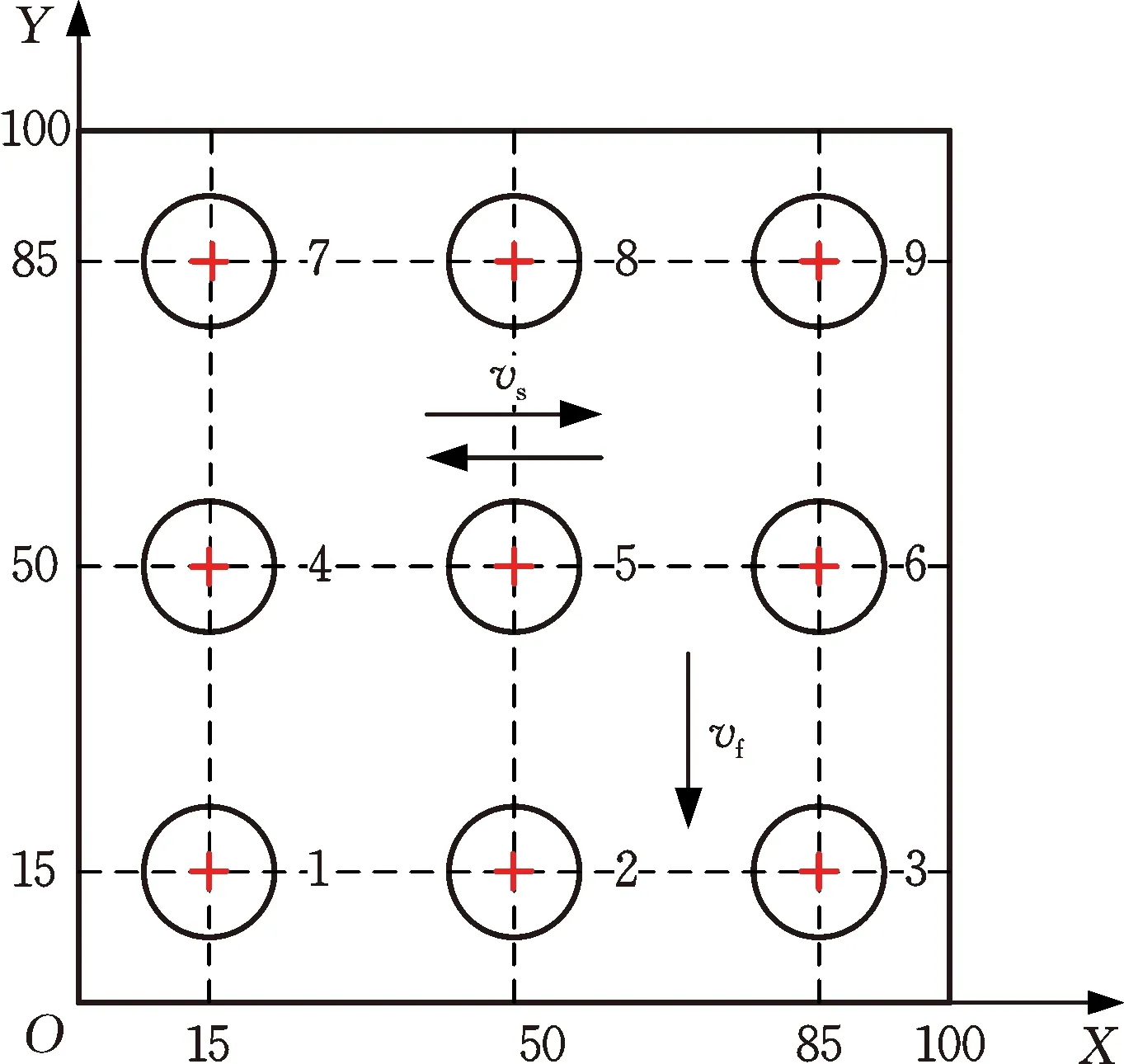

采用时代集团公司的TIME 3220手持式粗糙度仪对水晶玻璃晶片表面进行粗糙度值测量。测量前,把切片放入事先标记好的位置,并标记切片不同位置测量点的进给方向和线速度方向。测量前,先用随机样板进行粗糙度示值的较准,取样长度l=0.8 mm,评定长度la=4 mm。选取晶片的9个位置进行测量,如图2所示,取每个位置正反两面的粗糙度平均值为该位置的粗糙度值。方形晶片位置1~3对应的区域是晶片切入位置,位置7~9对应的区域是晶片切出位置,沿晶片2→8的方向为进给方向,沿晶片4→6的方向为线速度方向。圆形晶片位置A对应的区域是晶片切入位置,位置E对应的区域是晶片切出位置,沿晶片A~E的方向为进给方向,沿晶片a→e的方向为线速度方向。图2中,两种形状晶片9个位置圆圈中间的“+”是粗糙度仪测量时触针分别沿线速度方向和进给方向的实际测量位置,记录并计算两个方向上的表面粗糙度值。

(a)方形晶片测量位置

1.2 试验工艺参数

1.2.1切割方形水晶

设置线速度20 m/s,进给速度0.5 mm/min,单片用线量10 m,锯丝往复频率为 0.7次/min。先进行无摇摆切割试验,然后设置工件最大摇摆角度为10°,摇摆频率为15次/min,进行对比试验。

1.2.2切割圆形水晶

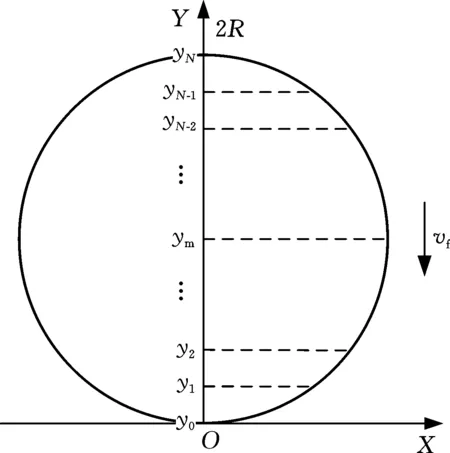

试验中,锯丝的往复频率为0.7次/min,工件最大摇摆角度为8°,摇摆运动频率为15次/min。线与工件的接触弦长随工件形状而变化,因此在试验过程中,根据弦长的变化改变不同位置的进给速度,以获得更好的试验效果。如图3所示,在切割圆形工件的不同阶段采用N种不同的进给速度,每一个等分区域内采用一个进给速度,因此在直径2R范围内,第i(i=0,1,…,N-1)个点的位置yi=R-Rcos(πi/N)。i=N时,yi=2R,工件切割完成。实际切割中,为使工件切透并方便切片取出,切割终点的y坐标为102 mm。

图3 圆形工件坐标系

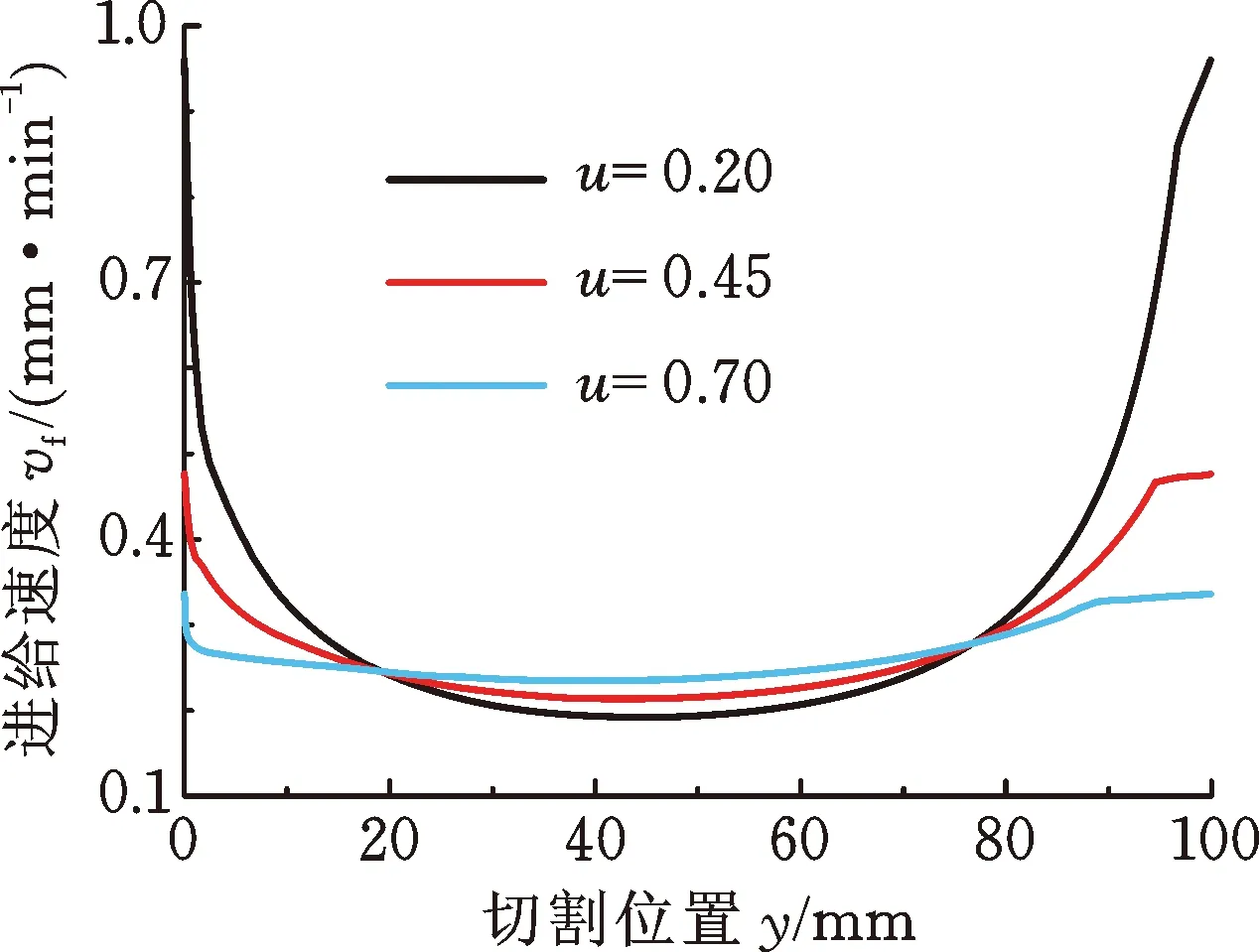

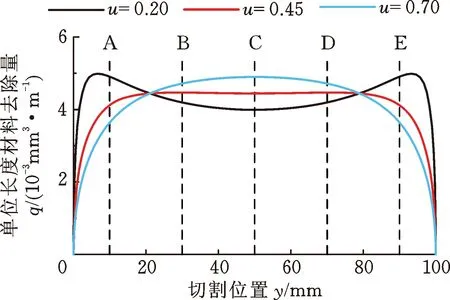

试验中,N=60,进给速比u=vm/v0,其中,v0为工件刚开始切割时的进给速度,vm为锯丝切到工件中间位置的进给速度。改变进给速比,可以保证加工晶片的总切割时间不变,选取进给速比0.70、0.45、0.20进行锯切试验。线速度20 m/s时,工件的进给速度见图4。

图4 不同速比的进给速度-切割工件位置曲线

选取进给速比同为0.33,线速度vs为15 m/s、20 m/s、25 m/s进行另一组锯切试验,该组试验的进给速度vf如图5所示。

图5 相同速比的进给速度-切割位置的曲线

2 试验结果及分析

2.1 有无摇摆运动的方形水晶切割试验结果

不同摇摆条件下的方形水晶切片沿进给方向与沿线速度方向的表面粗糙度值测量结果如图6、图7所示。

(a) 沿进给方向

如图6所示,无摇摆切割时,进给方向上工件同一高度左右两侧的粗糙度值略大于中间位置的粗糙度值,位置4~6比位置1~3的粗糙度值略大、位置7~9比位置4~6的粗糙度值略大。由沿线速度方向所测的粗糙度值可以看出,从左往右、从下往上的粗糙度值变化都很小。取切片9个位置粗糙度的平均值计算整体粗糙度值,沿进给方向的粗糙度值为0.59 μm,沿线速度方向的粗糙度值为0.29 μm,这表明不同测量方向的表面粗糙度值明显不同。

(a) 沿进给方向

最大摇摆角度为10°时,由沿进给方向所测的粗糙度值可以看出,工件同一高度不同位置的粗糙度值近似,从下往上的粗糙度值呈减小趋势。由沿线速度方向所测的粗糙度值可以看出,工件同一高度不同位置的粗糙度值几乎相同,位置1、2、3的粗糙度值略大。取切片9个位置粗糙度的平均值计算整体粗糙度值,沿进给方向的粗糙度值为0.48 μm,沿线速度方向的粗糙度值为0.22 μm。从试验结果中可以看出,有摇摆时切片的表面粗糙度值比无摇摆时的切片表面粗糙度值在进给方向减小了18.64%,在线速度方向减小了24.14%。

2.2 不同线速度的圆形水晶切割试验结果

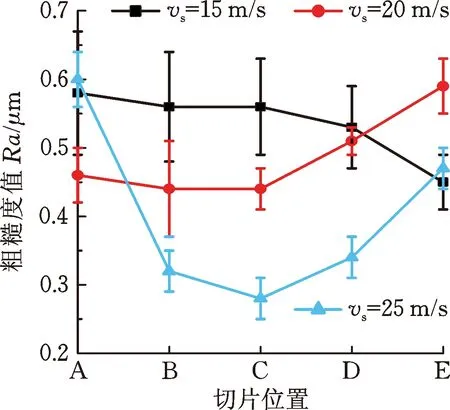

圆形水晶切片在3种不同线速度下,切片位置A~E的粗糙度测量结果如图8所示,切片位置a~e的粗糙度测量结果如图9所示。

从进给方向的粗糙度值可以看出:vs=15 m/s时,位置A、B、C的粗糙度值近似相等,位置C、D、E的粗糙度值呈减小趋势;vs=20 m/s时,位置A、B、C的粗糙度值近似相等,位置C、D、E的粗糙度值呈增大趋势;vs=25 m/s时,位置A、B、C的粗糙度值呈减小趋势,位置C、D、E的粗糙度值呈增大趋势。

从沿线速度方向的粗糙度值可以看出:vs=15 m/s时,除位置A的粗糙度值稍大、位置D的粗糙度值稍小外,其他各位置的粗糙度值相等;vs=20 m/s时,位置A、B、C的粗糙度值减小,位置C、D、E的粗糙度值增大;vs=25 m/s时,位置B、C、D的粗糙度值近似相等,位置A、E的粗糙度值较大。

(a) 沿进给方向

(a) 沿进给方向

从沿进给方向的粗糙度值可以看出:vs=15,20,25 m/s时,位置a~e的粗糙度值变化趋势相同,即从左往中间(位置a→c)增大,从中间往右(位置c→e)减小。沿进给方向的粗糙度值可以看出:随着线速度vs的增大,位置a→e的粗糙度值呈减小趋势。

从沿线速度方向的粗糙度值可以看出:vs=15 m/s时,从左往中间(位置a→c)略增大,从中间往右边(位置c→e)略减小;vs=20 m/s时,左右两边的粗糙度值近似相等,中点位置的粗糙度值稍小;vs=25 m/s时,除位置e的粗糙度值稍大外,其他点的粗糙度值近似相等。从沿线速度方向粗糙度所测结果看出:vs=15 m/s时的粗糙度值稍大,vs=20,25 m/s的粗糙度值近似相等。

取切片9个位置粗糙度的平均值计算整体粗糙度值,vs为15 m/s、20 m/s、25 m/s时,沿进给方向的粗糙度值分别为0.53 μm、0.45 μm与0.33 μm,沿线速度方向的粗糙度值分别为0.23 μm、0.18 μm与0.17 μm,可以看出,随着线速度的增大,切片表面粗糙度呈减小趋势。

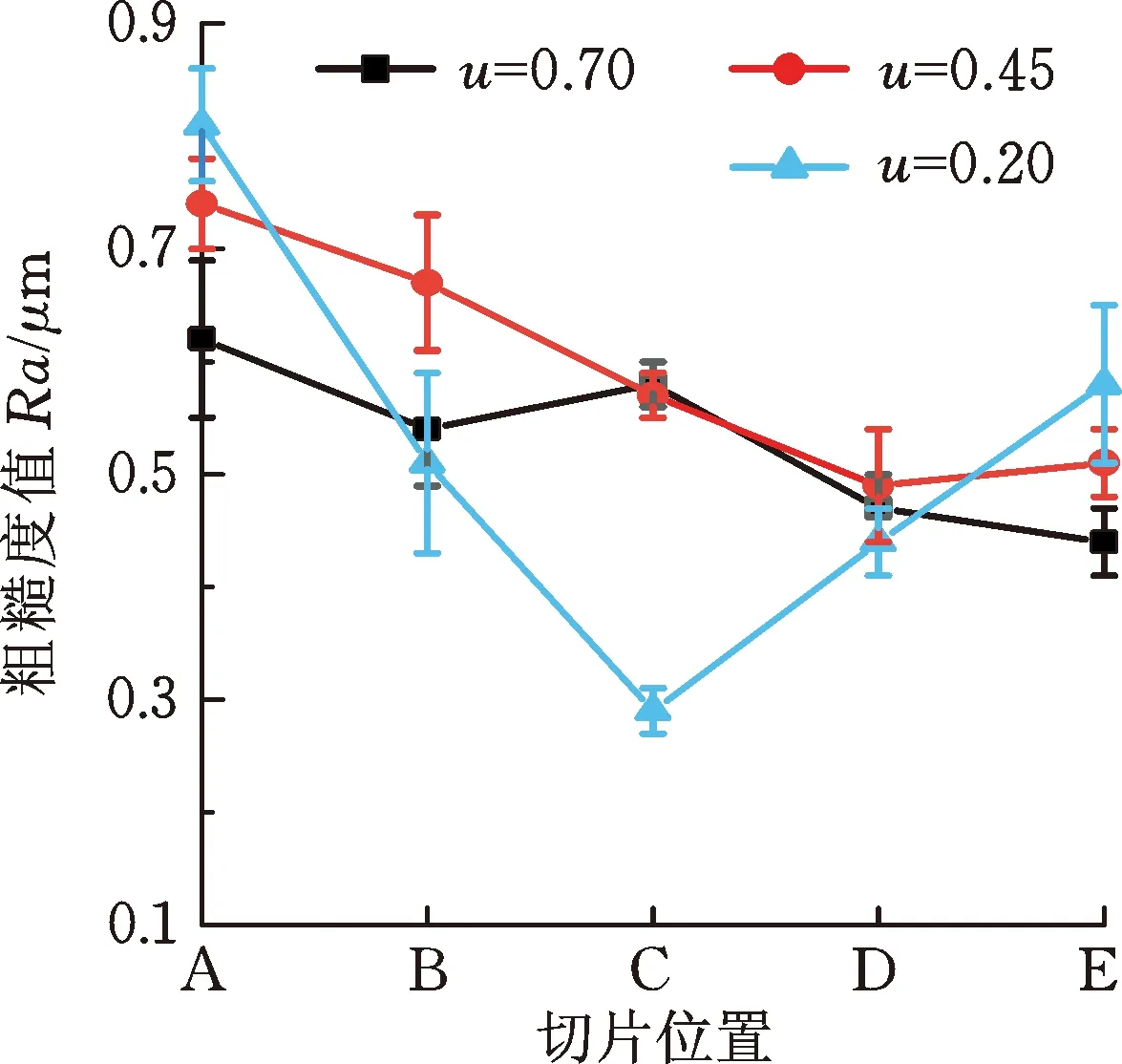

2.3 不同进给速比的圆形水晶切割试验结果

从图9中可以看出,位置a~e的粗糙度值变化不大,因此在以下的试验结果中,只取位置A~E的粗糙度值进行分析。不同进给速比条件下,沿进给方向与沿线速度方向的粗糙度值测量结果如图10所示。

从图10沿进给方向的粗糙度值可以看出:进给速比u=0.70,0.45,0.20时,位置A的粗糙度值明显大于其他4个位置的粗糙度值;u=0.70时,位置B→C的粗糙度值增大,位置C→E的粗糙度值减小;u=0.45时,位置B的粗糙度值比位置的C的粗糙度值大,位置D、E的粗糙度值近似相等且比中间(位置C)的粗糙度值略小;u=0.20时,位置A→C的粗糙度值呈减小趋势,位置C→E呈增大趋势。

从图10沿线速度方向的粗糙度值可以看出:进给速比u=0.70,0.45,0.20时,位置A的粗糙度值略大于其他4个位置的粗糙度值;u=0.70时,位置B~E的粗糙度值近似相等;u=0.45时,位置B的粗糙度值比位置C~E的粗糙度值稍大,且位置C~E的粗糙度值略微增大;u=0.20时,位置A→C的粗糙度值呈减小趋势,位置C→E的粗糙度值呈增大趋势。

(a) 沿进给方向

从上述试验结果均能看出,沿进给方向的粗糙度值明显比沿线速度方向的粗糙度值大。

3 分析与讨论

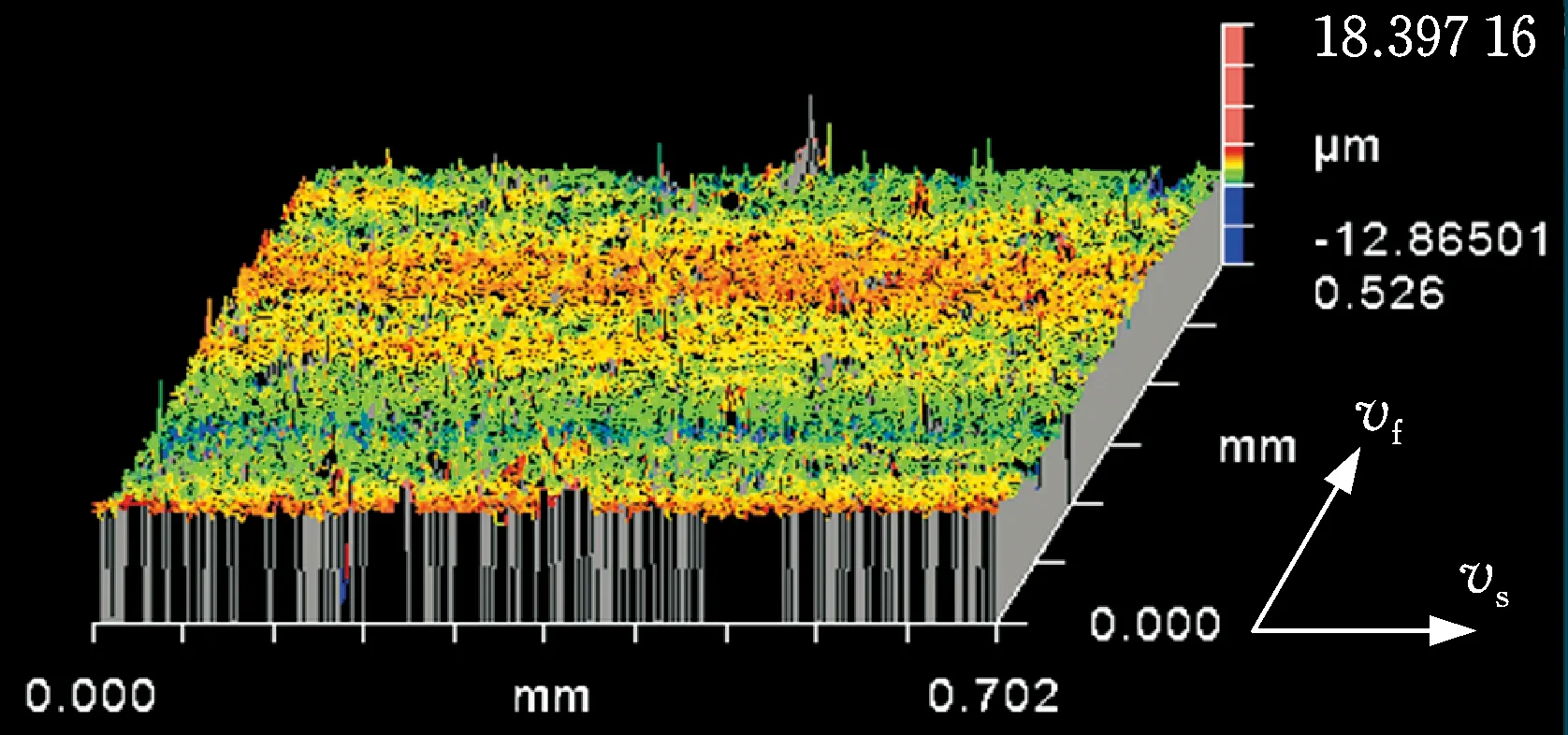

用Zygo NewView 7300 3D光学轮廓仪测量进给速比u=0.2的第2片水晶玻璃切片正面位置A、C、E的表面形貌,如图11所示。从图11中可以看出,位置A、E的锯齿状特征较明显,位置C的锯齿状特征较弱。沿进给方向的粗糙度测量如图11中vf所示方向进行,沿线速度方向的粗糙度测量如图11中vs所示方向进行,沿进给方向的粗糙度值会比沿线速度方向的粗糙度值大。

MALKIN等[17]认为,单颗磨粒的切削厚度会影响加工表面质量。线锯切割加工中,工件材料的去除是靠线锯的运动带动磨粒来完成的。定义单位长度锯线的材料去除量(单位长度材料去除量)[18]

R=vflcd/vs

(1)

式中,lc为锯丝与工件的接触弧长;d为锯缝的宽度,可假设为锯丝的直径。

(a) 切片A位置

图12 单位长度材料去除量

根据式(1)可得有无摇摆运动时单位长度材料去除量曲线,如图12所示。摇摆切割方形件时,开始切割点的y坐标为-8 mm,以便工件渐进式地切入。从图12可以看出,切割方形工件时,有无摇摆运动的单位长度材料去除量分别为0.0052 mm3/m与0.0104 mm3/m,有摇摆运动的单位长度材料去除量是无摇摆运动的一半。从图6、图7中可以看出,有摇摆的切片粗糙度值比整体无摇摆的切片粗糙度值小,说明较小的单位长度材料去除量获得的切片表面粗糙度值较小。

不同线速度时,单位长度材料去除量的曲线见图13。线速度15 m/s、20 m/s、25 m/s对应的单位长度材料去除量分别为0.005 56 mm3/m、0.004 17 mm3/m、0.003 33 mm3/m。在其他切割参数不变的情况下,线速度与单位长度材料去除量成反比,线速度越大,单位长度材料去除量越小。

图13 不同线速度的单位长度材料去除量

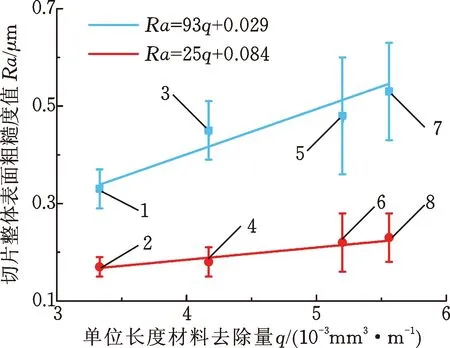

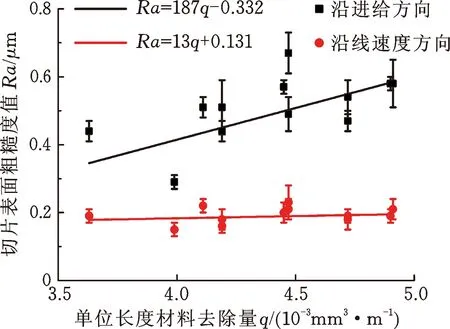

结合图8、图9可以看出,线速度越大,切片整体的粗糙度值越小,说明较小的单位长度材料去除量获得的切片表面粗糙度较小。切割件的单位长度材料去除量和水晶玻璃切片的整体表面粗糙度值的关系如图14所示,可以看出,无论是沿进给方向,还是沿线速度方向,随着单位长度材料去除量的增大,切片粗糙度值近似线性增大。

1.圆形件,θ=8°,vs=25 m/s,沿进给方向 2.圆形件,θ=8°,vs=25 m/s,沿线速度方向 3.圆形件,θ=8°,vs=20 m/s,沿进给方向 4.圆形件,θ=8°,vs=20 m/s,沿线速度方向 5.方形件,θ=10°,vs=20 m/s,沿进给方向 6.方形件,θ=10°,vs=20 m/s,沿线速度方向 7.圆形件,θ=8°,vs=15 m/s,沿进给方向 8.圆形件,θ=8°,vs=15 m/s,沿线速度方向

进给速比不同时,单位长度材料去除量随工件切割位置的变化如图15所示。从图15中可以看出,单位长度材料去除量在工件上下半圆位置呈对称分布,位置A与E、B与D对应的单位长度材料去除量相等。从图10所得的切片表面粗糙度来看,位置A比位置E、位置B比位置D的粗糙度值大,这可能是因为锯丝在A与B位置(开始切割)时磨粒较为锋利,锯切到D与E位置时磨粒已磨损至正常切削状态(能得到较为均匀的切割面)。结合图10与图15可以看出:图15中,位置A与位置E在u为0.70、0.45、0.20时的单位长度材料去除量分别为0.0036 mm3/m、0.0041 mm3/m、0.0049 mm3/m;图10中,位置A在u=0.70、0.45、0.20时,沿进给方向粗糙度值的Ra分别为0.62 μm、0.74 μm、0.81 μm;位置E在u=0.70,0.45,0.20时,沿进给方向粗糙度值的Ra分别为0.44 μm、0.51 μm、0.58 μm,即小的单位长度材料去除量得到小的粗糙度值、大的单位长度材料去除量得到大的粗糙度值。图15中,位置C在u=0.70,0.45,0.20时的单位长度材料去除量分别为0.0049 mm3/m、0.0045 mm3/m、0.0040 mm3/m;图10中,位置C在u=0.70,0.45,0.20时,沿进给方向粗糙度值的Ra分别为0.58 μm、0.57 μm、0.29 μm,即大的单位长度材料去除量得到大的粗糙度值、小的单位长度材料去除量得到小的粗糙度值。上述的结果说明较小单位长度材料去除量获得的表面粗糙度值较小。

图15 不同进给速比下的单位长度材料去除量曲线

图10中,位置A的粗糙度值明显比其他位置的粗糙度值大,这是因为在工件刚开始切割阶段,切片宽度较小,锯丝切割工件时与工件的接触长度小,锯丝的振动较大,造成工件刚开始在切割位置的粗糙度值较大。随着工件向下进给,锯丝与工件间的接触长度增大,锯丝的振动慢慢变小,对工件表面粗糙度值的影响减小。因此以下的粗糙度值统计将不计入位置A的粗糙度值,以消除锯丝振动的影响,进给速比不同时,4个位置粗糙度值与单位长度材料去除量的关系曲线见图16。从图16中可以看出,沿进给方向和沿线速度方向的切片表面粗糙度都随单位长度材料去除量的增大而近似线性增大。

图16 单位长度材料去除量与切片粗糙度的关系

由图12、图13与图15可知,由于线锯切割工艺参数的变化,单位长度材料去除量的大小随工件切割位置的不同而变化,单位长度材料去除量的变化会引起切片表面粗糙度的变化。由图14与图16可知,单位长度材料去除量与切片表面粗糙度值有较好的对应关系,小的单位长度材料去除量能获得较小的切片表面粗糙度值。随着单位长度材料去除量的减小,单位锯丝的载荷相应的减小,锯丝磨损随之减小,加工过程更加稳定,加工质量也相应提高[19]。

理论分析和试验结果均证实,单位长度材料去除量作为一个综合指标,可以较好地反映多线往复摇摆线锯的运动过程及加工质量,通过对单位长度材料去除量的合理调控,可以较好地控制切片的表面粗糙度值。

4 结论

(1)在多线往复摇摆线锯切割中,摇摆运动的加入可以有效减小工件加工表面的粗糙度值。对于方形水晶玻璃,在试验条件下,有摇摆时切片的表面粗糙度值与无摇摆时的切片表面粗糙度值相比,沿进给方向减小了18.64%,沿线速度方向减小了24.14%。

(2)随着线速度的增大,切片表面粗糙度值呈减小趋势,线速度从15 m/s增大到20 m/s与从20 m/s增大到25 m/s时,圆形水晶玻璃切片沿进给方向的粗糙度值分别减小0.08 μm与0.12 μm,沿线速度方向的粗糙度值分别减小0.05 μm与0.01 μm。

(3)进给速比对切片不同位置的粗糙度值有较大的影响,随着进行速比的减小,圆形水晶玻璃切片两端的粗糙度值增大、中间的粗糙度值减小。

(4)水晶玻璃形状的变化及加工工艺参数的变化会引起切割过程单位长度材料去除量的变化,单位长度材料去除量及其变化趋势反应了切片表面粗糙度值Ra的大小与变化趋势,两者之间有一定的对应关系。