某V型柴油机连杆大头轴瓦弹性液体动力学仿真分析及优化

谢良根

(上海柴油机股份有限公司,上海 200438)

0 引言

连杆组件是柴油机关键运动件,包括连杆体、连杆盖、连杆大头轴瓦和连杆螺栓等。连杆组件的作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞组上的力传给曲轴。连杆轴瓦在工作过程中不仅受到冲击性的气体爆发压力,还要承受活塞连杆组惯性力和曲轴连杆弯曲变形造成的附加力。所以在设计连杆大头轴瓦时,必须设法保证连杆大头轴瓦和曲轴连杆颈组成的摩擦副能够长期可靠的工作,避免轴瓦出现疲劳磨损及表面涂层剥落等情况的发生。

滑动轴承在完全液体摩擦状态下工作时,轴颈和轴瓦被一层足够厚的润滑油膜相互隔开,两工作表面间的外摩擦变为油膜中各层流体间的内摩擦[1]。因此在完全液体摩擦状态下工作的轴瓦摩擦阻力和发热量都很小,表面几乎没有磨损。连杆大头轴瓦设计的目的就是为了实现这一理想的工作状态。

基于AVL-EXCITE-PU软件及AVL公司先进的轴瓦设计开发经验,对新开发的某12 V电站用柴油机连杆大头轴瓦的润滑状态进行弹性液体动力学(英文全称为elasto-hydrodynamic,缩写为EHD)分析,找出压力分布异常的区域,分析原因并进行结构优化,消除轴瓦压力异常区域可能造成的磨损风险,对连杆大头轴瓦设计开发有重要的指导意义。

1 轴瓦EHD仿真基础理论

轴瓦EHD仿真,核心是利用轴瓦EHD连接副单元,进行轴瓦油膜特性仿真。EHD连接副单元可考虑多种边界条件的影响,包括间隙、轴瓦分割线、供油压力、供油孔和轴瓦变形等[2],针对油膜特性的EHD仿真输出结果,包括总压、粗糙接触压、摩擦损失比、平均热负荷和机油温升等。因此轴瓦EHD仿真可对轴瓦的润滑状态进行精确的仿真分析,能够对轴瓦油膜的特性做出准确评价。同时,还可确定轴瓦动态载荷、轴瓦局部磨损以及轴瓦供油流量等情况。可为减小轴瓦液动摩擦、减少轴瓦磨损及优化轴瓦结构提供理论依据。

1.1 扩展雷诺方程

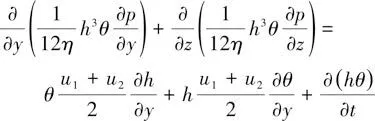

发动机连杆大头轴瓦在工作时,润滑油膜厚度很薄,只有几微米,所以对润滑油膜分析时需要考虑零件表面粗糙度对润滑性能的影响。假定润滑油是不可压缩的流体,且在轴颈和轴瓦构成的油楔中的流动属于层流,其弹性液体动压润滑的扩展雷诺方程见公式(1)[3]:

(1)

式中,p为油膜压力,MPa;θ为机油填充率;∂为油膜厚度,mm;η为机油粘度,Pa.s;u1(2)为表面相对滑动速度,mm/s;t为时间,s;y(z)为轴向坐标,mm。

该方程确立了油膜压力p与机油粘度η、油膜厚度h、工作表面运动速度u1(2)、油楔形状∂h/∂y及油膜厚度变化率∂h/∂t等因素之间的关系。明确了油膜动压与动态外载之间力的平衡关系。

2 建立模型

2.1 发动机基本参数

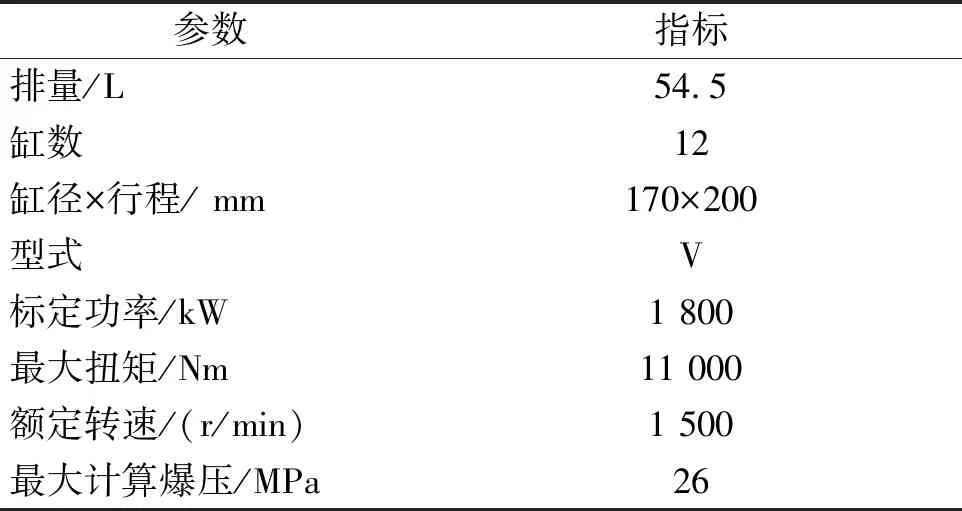

待设计计算的连杆大头轴瓦用于某V型柴油机,该柴油机的基本参数见表1。

表1 某V型柴油机基本参数

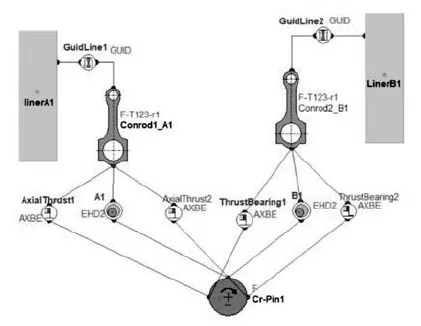

2.2 建立多体动力学模型

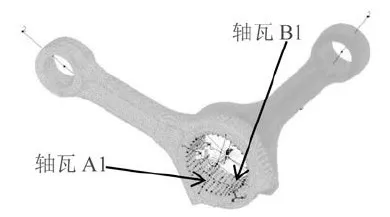

借助多体动力学软件AVL-EXCITE-PU进行连杆大头轴瓦EHD动力学模型搭建。首先截取一段完整的曲拐作为研究对象, V型柴油机1个曲拐包含2套活塞连杆组件。具体建模过程如下:缸套使用简易的刚体单元描述,对活塞起导向作用;活塞组件的质量加在连杆小头上,不单独建立活塞组件模型;缸套和连杆小头之间的连接,用线性弹簧刚度/阻尼单元Guideline描述;由于连杆本体的弹性变形直接影响连杆大头轴瓦的润滑结果,采用线弹性单元,其质量矩阵和刚度矩阵通过有限元缩减获得,保留连杆大头轴瓦节点和连杆小头中心节点;连杆大头轴瓦由弹性液动轴承EHD2描述,可以详细计算轴瓦油膜特性及轴瓦变形情况;为了防止轴瓦轴向窜动,每个连杆大头轴瓦两侧各加1组轴向推力轴承;曲轴连杆颈用线弹性体描述,由软件自带的轴颈生成程序创建。最终完成搭建如图1和图2所示的某V型柴油机连杆大头轴瓦EHD模型。

图1 连杆大头轴瓦EHD模型2D视图

图2 连杆大头轴瓦EHD模型3D视图

2.3 计算边界及数据输入

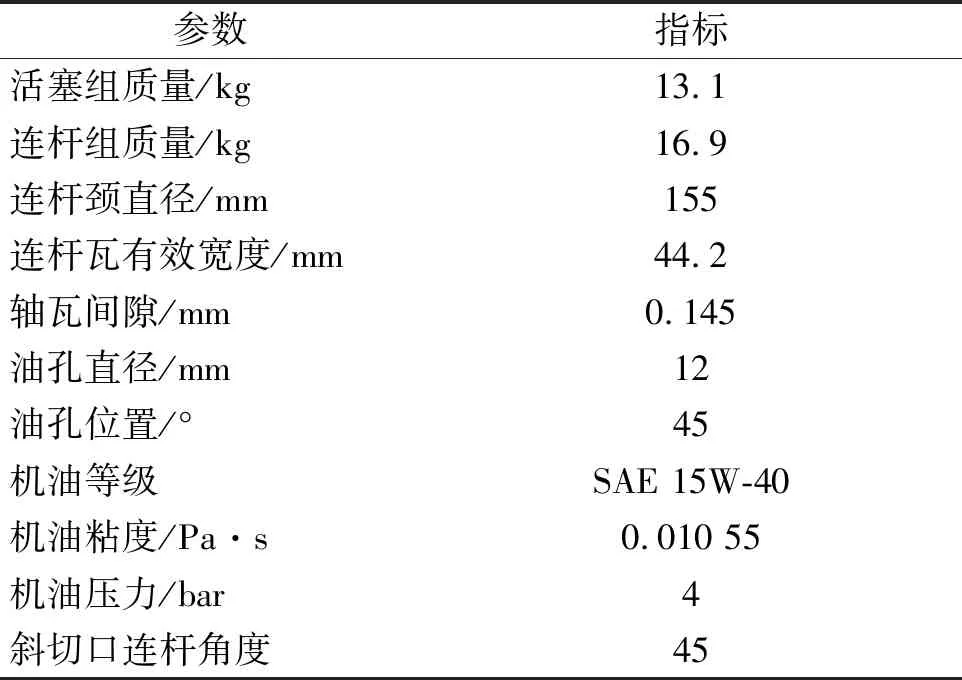

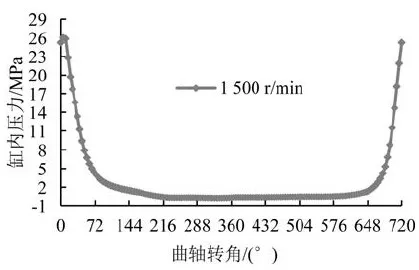

对上述搭建完成连杆大头轴瓦EHD模型进行数据输入。由于是新开发的柴油机,参数还没完全最终确定,需要借助AVL公司和轴瓦供应商的经验数据。经过数据甄选,连杆大头轴瓦的基本参数见表2。

表2 连杆大头轴瓦基本参数

连杆大头轴瓦由上下2片瓦组成,并通过螺栓紧固。在发动机工作过程中,惯性力使得连杆盖挠曲变形,连杆大头孔被拉长,在垂直方向缩小。同时,轴瓦过盈使得轴瓦结合面处微量变形,为了补偿这些变形的影响,轴瓦一般做成中间厚两边薄的形状。为了进一步改善轴瓦表面布油情况,在轴瓦结合面处还会再做一段局部削薄。在轴瓦EHD分析时,为了体现这一关键特征,软件中可通过定义轴瓦轮廓进行描述,图3所示为未磨损连杆大头轴瓦轮廓。

图3 未磨损连杆大头轴瓦轮廓

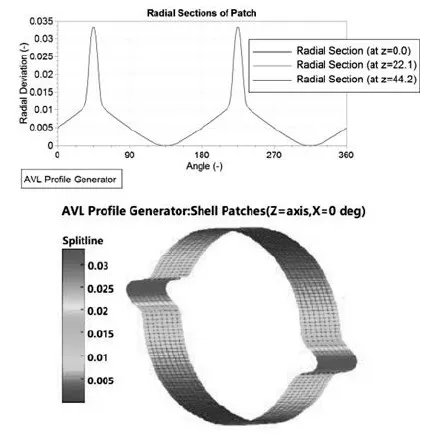

完成参数输入后,加载活塞头部的缸压曲线,输入如图4所示的缸压曲线,分析额定工况下连杆大头轴瓦EHD仿真结果。

图4 额定工况缸压曲线

3 连杆大头轴瓦EHD仿真结果分析

完成上述前处理后,对连杆大头轴瓦EHD进行仿真计算并对仿真结果进行分析。从总压、粗糙接触压、摩擦损失比、平均热负荷和机油温升5个方面对仿真结果进行评价。

3.1 总压结果分析

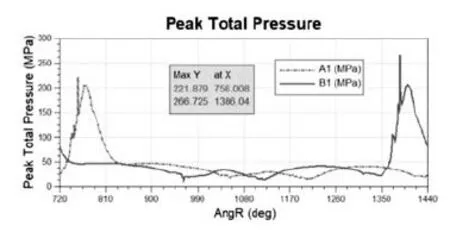

轴瓦总压是液动油膜压力加上粗糙接触压力之和,其分布与轴瓦受力、轴瓦轴颈变形(包括不对中倾斜)、供油槽供油孔位置等有关,以及联合油膜厚度和轴心轨迹等共同的作用。本研究课题采用斜切口连杆,斜切口角度为45°,假设上止点方向为0°,则上瓦分布角度为225°~45°,下瓦分布角度为45°~225°。对连杆大头轴瓦而言,上瓦较下瓦受力更严苛,所以上瓦材料选择喷涂瓦,下瓦材料选择3层瓦。总压曲线如图5所示,连杆大头轴瓦A1和B1总压最大值分别为221.879 MPa、266.725 MPa。结合总压分布云图(见图6),可以看出压力高的区域均在上瓦,由于上瓦材料采用喷涂瓦,限值较高,为420 MPa,所以A1瓦和B1瓦均满足要求。

图5 总压曲线

图6 总压计算结果分布云图

3.2 粗糙接触压力结果分析

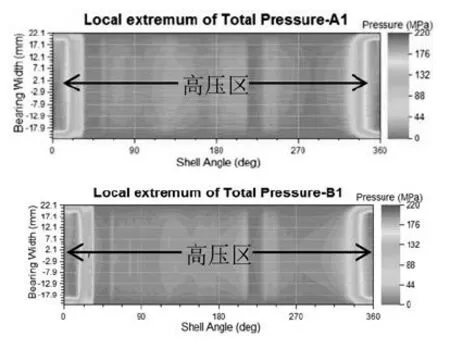

粗糙接触压力是油膜厚度不足时,金属与金属表面之间的接触压力,用于评价在混合润滑条件下轴瓦的磨损情况。粗糙接触压力分析结果如图7所示,连杆大头轴瓦A1和B1粗糙接触压力最大值分别为221.879 MPa和266.725 MPa,从压力曲线形态看,2片轴瓦都有一个非常高的尖峰出现。结合粗糙接触压力分布云图(见图8),可以看出压力高的区域均在上瓦。由于压力曲线中尖峰的出现,所以即使2片上瓦材料均采用喷涂瓦,粗糙接触压力结果仍然超过其限值(限值为120 MPa)。

图7 粗糙接触压力曲线

图8 粗糙接触压力分布云图

3.3 摩擦损失比结果分析

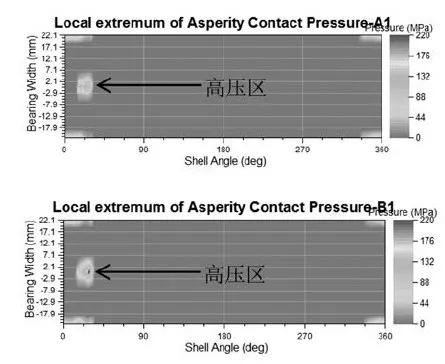

摩擦损失比是指轴瓦粗糙摩擦功率与总摩擦功率的比值,可以直接反映轴瓦承受破坏性摩擦所占的比例,是一个非常重要的指标。查看连杆大头轴瓦摩擦功率分析结果可知,轴瓦A1和B1总摩擦功率分别为1.686 73 kW和1.714 04 kW;粗糙摩擦功率分别为0.085 973 3 kW和0.093 257 1 kW(见图9)。因此,连杆大头轴瓦A1和B1的摩擦损失比分别为5.1%和5.4%,均满足要求。

图9 总摩擦功率及粗糙摩擦功率

3.4 平均热负荷结果分析

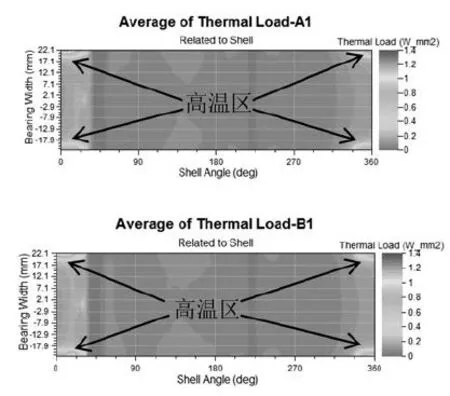

轴瓦平均热负荷反映轴瓦表面各个区域摩擦受热程度,是评估轴瓦热疲劳破坏的一个重要指标。从连杆大头轴瓦表面平均热负荷的分析结果看,轴瓦A1和B1最大平均热负荷分别为1.35 W/mm2和1.28 W/mm2(见图10),结果均满足要求。

图10 平均热负荷云图

3.5 机油温升结果分析

机油温升是考查机油流量和总摩擦功率热平衡的一个指标,具体计算公式如下:

(2)

式中,PR为总摩擦功率,W;V为机油流量,mm3/s;ρ为机油密度,t/mm3;cp为机油比热容,N·m/(t·K)。

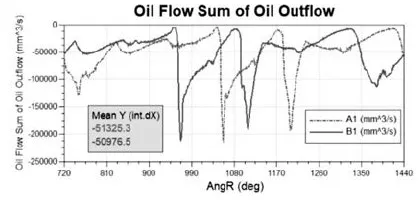

根据模拟分析结果,连杆大头轴瓦A1和B1机油流量分别为51 325.3 mm3/s和50 976.5 mm3/s(见图11)。结合前面分析出的总摩擦功率,按照公式(2)计算,得出连杆大头轴瓦A1和B1处的机油温升分别为18.3℃和18.7℃,满足要求。

图11 机油流量

4 结构优化及分析

从上述2片连杆大头轴瓦EHD仿真结果分析可知,轴瓦A1和B1的粗糙接触压力均超差,需要找出超差原因并进行优化。

4.1 粗糙接触压力超差原因分析

进一步分析图7所示的粗糙接触压力曲线,2片连杆大头轴瓦都在燃烧上止点前9°时出现压力突然升高的情况(A1瓦上止点为720°+45°;B1瓦上止点为720°+675°)。结合查看连杆大头轴瓦B1的EHD动画(见图12),粗糙接触压力出现尖峰的区域与曲轴连杆颈油孔边缘吻合。所以初步判定连杆大头轴瓦粗糙接触压力偏高是由曲轴连杆颈油孔边缘摩擦造成的。

图12 B1轴瓦粗糙接触压力轮廓

4.2 结构优化及分析

基于上述分析,改进曲轴连杆油孔位置,即通过增加油孔角度,使得柴油机运转过程中油孔边缘远离高爆压区,从而降低该区域轴瓦粗糙接触压力。综合考虑油孔角度对曲轴强度影响及曲轴供应商对该油孔的实际加工工艺,最终决定将曲轴连杆颈油孔角度由45°增大至60°,如图13所示。

图13 曲轴连杆颈油孔角度优化

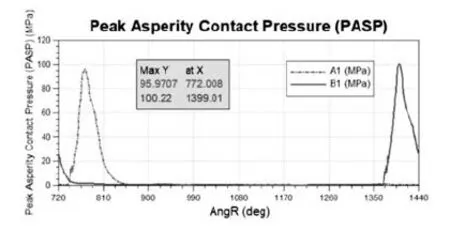

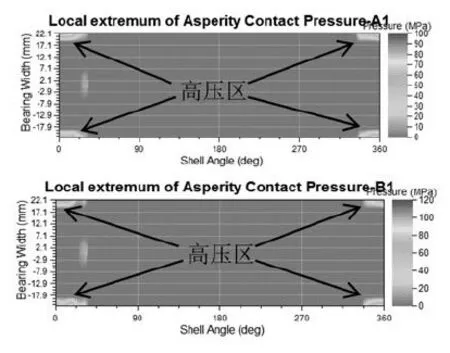

曲轴连杆颈油孔角度优化后,再次对连杆大头轴瓦进行EHD仿真分析并提取轴瓦粗糙接触压力的结果。从图14和图15可以看出,连杆大头轴瓦A1和B1粗糙接触压力最大值分别由221.879 MPa和266.725 MPa降低为95.970 7 MPa和100.22 MPa,满足喷涂瓦的限值要求。同时粗糙接触压力曲线中尖峰值消失,证实了曲轴连杆颈油孔角度优化方案的有效性。

图14 油孔优化后粗糙接触压力计算结果

图15 油孔优化后粗糙接触压力分布云图

4.3 进一步优化探讨

基于上述对连杆大头轴瓦EHD分析可知,曲轴连杆颈油孔角度优化后,连杆大头轴瓦已满足要求。但上述分析中上瓦材料采用喷涂瓦,成本较高(喷涂瓦较3层瓦成本增加30%左右),基于降本考虑,尝试将上瓦材料由喷涂瓦更改为3层瓦,并通过轴瓦EHD仿真分析来判断该降本方案的可行性。

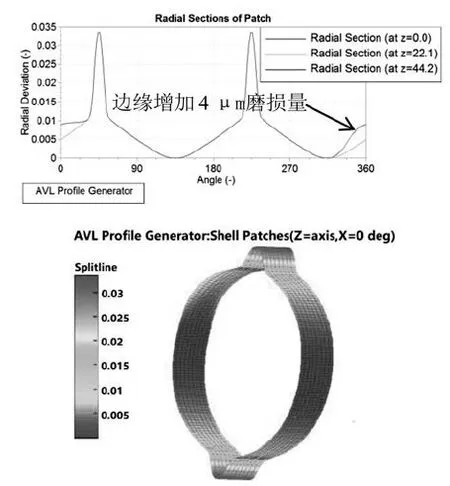

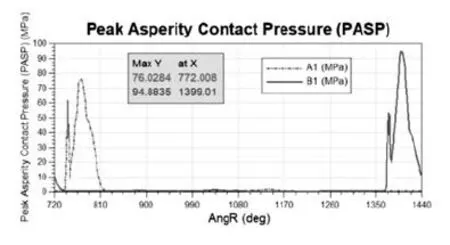

由于喷涂瓦和3层瓦的几何尺寸是一致的,所以可采用同一轴瓦EHD仿真模型,二者的不同点主要体现在对结果的评价上(限值不同,喷涂瓦粗糙接触压力限值为120 MPa,3层瓦粗糙接触压力限值为60 MPa)。前面分析可知,曲轴连杆颈油孔角度优化后,轴瓦A1和B1粗糙接触压力最大值分别95.970 7 MPa和100.22 MPa,超过了3层瓦限值,初步判定上瓦材料采用3层瓦方案不可行。从粗糙接触压力分布云图可知,高压区发生在轴瓦边缘,经与轴瓦供应商确认,3层瓦允许边缘最大4 μm的磨损量,因此可考虑轴瓦边缘磨损情况下3层瓦EHD分析结果。如图16所示,更新轴瓦EHD模型,在轴瓦轮廓中设置4 μm的磨损量,并提交计算。计算结果如图17所示,A1和B1粗糙接触压力分别由95.970 7 MPa和100.22 MPa降低至76.028 4 MPa和94.883 5 MPa,但仍超过3层瓦的限值,所以3层瓦即使考虑磨损情况仍无法满足本课题柴油机的要求,由此判断该降本方案不可行。

图16 4 μm磨损量连杆大头轴瓦轮廓

图17 4 μm磨损量粗糙接触压力计算结果

5 总结

(1)连杆大头轴瓦设计的可靠性是曲轴连杆系统设计是否合理的关键指标之一。基于多体动力学软件 AVL-EXCITE-PU,提出了一种V型柴油机连杆大头轴瓦EHD详细建模及评估方法,对V型柴油机连杆大头轴瓦设计及仿真计算有一定的借鉴意义。

(2)讨论了曲轴连杆颈油孔角度改变对连杆大头轴瓦润滑的影响,得出曲轴连杆颈油孔设计应避开轴瓦高爆压区域的结论,对有曲轴连杆颈油孔设计具有指导性意义和重要的参考价值。

(3)通过讨论轴瓦边缘磨损对轴瓦EHD的影响,从更深层次研究轴瓦磨损及轴瓦材料关系,为轴瓦材料选择提供了一定的理论依据。