某汽油机电子水泵的散热分析与研究

唐宁

(泛亚汽车技术中心有限公司,上海 200210)

0 引言

电子设备的散热性能是其整体性能的一项重要指标,为了更好指导散热设计,需对电子设备的散热分析技术进行深入研究。目前,通过数值模拟技术对电子设备进行散热分析已经成为电子设备散热设计的关键步骤。与传统的热分析方法相比较,数值模拟技术通过可视化图形直观的分析出不同散热设计方法的散热效果,可有效指导设计,极大缩短设计时间,降低设计成本,避免设计风险并提高产品的一次成功率[1]。据统计,55%的电子设备失效是由温度过高引起的[2]。随着温度升高,组件故障率呈指数增长[3]。研究表明:超过其标称可承受最高温度后,半导体元件温度升高10℃,其可靠性降低50%[4];对于电子设备而言,温度每降低1℃,故障率可下降4%[5]。基于这种情况,国内外研究人员对电子设备散热设计进行了深入研究。刘维红和李丹对印刷电路板(Printed Circuit Board,PCB)板级散热结构中过孔和散热翅片的影响[6],但未对产热机理做相应的推导。刘永军分析了车辆三合一辅助控制器中的绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)模块和直流电压变换电源[7],但模型相对简单。李晓艺等人设计了互逆轴向双水道液冷散热结构降低电机温度[8]。电子水泵作为汽车热管理系统的重要部件,其作用是根据散热需求保证热管理系统中液体正常流动,及时与发动机或电池包进行热量交换,保证其工作在正常温度[9]。电子水泵在实现基本性能的同时其自身散热设计也是一项难点,电子水泵主要由控制器、电机本体和水力系统组成,水力系统的损耗较小,可忽略不计。电子水泵受安装位置限制,其体积较小,电机本体的体积也较小,功率密度高,当内部温升过高时将影响电机的性能[10]。但电机本体部件的耐温性较好,允许的最高温度较高,当前电机耐温性能设计较成熟,一般不会因温度较高损坏电机,所以对于电子水泵而言其散热性能是否可满足设计要求主要取决于控制器的散热性能。控制器主要用于驱动电机运行,由多种功率器件组成,其自身发热严重,由于发动机舱和电池舱的容积有限,不能用附加散热翅片的方式对水泵进行散热。

基于以上情况,本文对某汽油机电子水泵控制器中主要发热器件的损耗进行分析。通过仿真分析的方法验证电子水泵内部冷却液流道散热设计方案的可行性。

1 电子水泵控制器主要发热器件损耗分析

电子水泵控制器中主要发热器件主要为半场效晶体管(Metal Oxide Semiconductor Field Effect Transistor,MOSFET)、微控制单元(Microcontroller Unit,MCU)、采样电阻、功率电感和电解电容。进行散热仿真前需准确地分析和计算上述主要发热器件的损耗量,基于此,本节将详细研究以上器件的主要损耗和损耗计算方法。

对于MOSFET而言,其损耗主要分为开关损耗和导通损耗。下文将根据MOSFET的工作特性计算其损耗值。

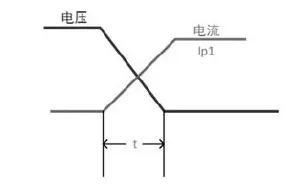

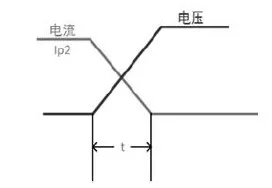

图1、图2分别为MOSFET开通和关断过程中电压和电流波形示意图。开通时电流从0上升到Ip1的过程与电压Vds-0下降的过程同时发生。关断时电压0-Vds的上升过程与Ip2-0的电流下降同时发生。开通过程中电流Ip(t)可通过式(1)表示。

图1 MOS管开启过程示意图

图2 MOS管关断过程示意图

(1)

式中,A为电流上升的斜率,单位内A/s;t为时间,单位为s。MOSFET开通过程中电压Vp可通过式(2)表示:

(2)

式中Vds为MOSFET两端电压,单位为V;B为电压下降的斜率,单位为V/s;t为时间,单位为s。整个开通过程的功率累加结果如式(3)所示。

(3)

则整个开启过程的损耗可通过式(4)表示。

(4)

式中fs为MOSFET开关频率,单位为Hz;t1为导通时长,单位为s。MOSFET关断过程的损耗计算过程与开通过程的损耗计算方式基本相同,其损耗可通过式(5)表示。

(5)

式中t2为关断时长,单位为s。以上为电子水泵功率MOSFET开关损耗的计算过程,下文将计算其导通损耗。

假设MOSFET导通时的占空比为τ,由于导通时的电压比较小,测量误差比较大,通常MOSFET生产厂家提供的导通电阻Ron即可计算出导通损耗如式(6)所示。

(6)

式中Ip1是导通电流,单位为A,可通过示波器测得。Ron为MOSFET的导通电阻,单位为Ω,可通过查阅MOSFET规格书获得。本文所述电子水泵控制器所选MOSFET为Infineon的IPC100N04S5-2R8,MOSFET的开关频率为19 kHz。

对于MCU而言,其损耗计算较为复杂,需参考对应数据手册中相关参数进行计算。本控制器所选MCU型号为德国艾尔默斯半导体公司的E523.05,该MCU的数据手册中已附录其损耗计算公式,根据对应计算公式可求得本MCU的实际损耗为978 mW,约为1 W。

对于采样电阻,其损耗为电阻自身损耗,可通过式(7)直接求得。

(7)

其中,P为功率,单位为W;I为流过采样电阻的电流值,单位为A;R为采样电阻的阻值,单位为Ω。

对于功率电感,其损耗包括两部分:一部分是与磁芯相关的损耗,即传统的铁损;另一部分是与电感绕组相关的损耗,即所谓的铜损[11],上述两部分损耗的实际计算可参考文献[11]中的估算方法完成。

对于电解电容而言,其损耗主要由纹波电流损耗和漏电流损耗两部分组成,但后一部分损耗相对较小,所以计算电解电容实际损耗时一般仅需考虑纹波电流损耗即可,其损耗计算公式如式(8)所示。

(8)

式中P为损耗功率,单位为W,Ic为纹波电流值,单位为A,该值可通过示波器和电流钳测得。Resr为电解电容内部等效串联电阻,单位为Ω。

2 数学模型

电子热仿真模拟主要是利用计算机的数值计算来求解电子产品所处环境的流场,温度场等物理场,属于流体动力学(Computational Fluid Dynamics, CFD)的范畴。通过对CFD计算结果进行分析,可以定向定量地指导工程师进行结构、电路方面的优化设计,从而达到最优的设计结果。

按照质量守恒定律,在一定时间内沿三个方向净流出控制体的总质量应等于控制体内减少的质量,可得如式(9)所示流体连续性方程。

(9)

根据动量守恒定律可知流体X、Y、Z三个方向的流体动量守恒方程如式(10)、式(11)和式(12)所示。

(10)

(11)

(12)

式中u、v、w为X、Y、Z三个方向的速度;Su、Sv、Sw为动量守恒方程的广义源项。

电子设备的强迫冷却一般通过外部原因产生的压力差作用,使得设备内部的冷却介质进行流动,冷流体与电子设备内的器件进行热量交换,冷却电子设备以确保设备在合理的温度范围内正常工作。通常,当电子器件的热流密度超过0.08 W/cm2或体积热流密度超过0.18 W/cm3时,强迫冷却可用于电子器件的散热[12]。强迫冷却时流体状态为管内层流状态流动,对应的对流换热准则方程如式(13)所示:

(13)

式中Re为雷诺数,Pr为普朗特数,D为当量直径,单位为m;l为管长,单位为m;μ1为平均温度下流体的动力黏度,单位为N·s/m2;μw为壁面温度下流体的动力黏度,单位为N·s/m2。管内湍流状态流动对应的对流换热准则方程如式(14)所示:

(14)

式中Re为雷诺数,Pr为普朗特数。

沿平板层流流动对应的对流换热准则方程如式(15)所示:

(15)

式中Re为雷诺数。

沿平板湍流流动对应的对流换热准则方程如式(16)所示:

(16)

式中Re为雷诺数。

3 仿真环境

环境温度设为140℃,压力为101 325 Pa;冷却液属性为50%乙二醇水溶液,导热系数为0.394 W/(m·K) 。冷却介质温度120℃,比热容3 667 J/kg·k,进口流速5 m/s。考虑所有部件之间的热传导,电机主要由漆包线、插针以及注塑材料组成。

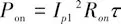

控制器背部贴合于铝合金基座上,水泵可通过液冷通道对控制器进行散热。额定状态下本控制器的输入功率为650 W,输入电流为50 A,在该工况下,结合控制器上主要发热器件的技术参数可计算出控制器上主要发热器件的详细损耗见表1。

表1 不同种类热源的损耗

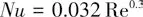

根据电机主要部件的型号、导热硅脂的型号和冷却液型号可得模型中主要组件的导热系数如表2所示:

表2 不同材质的导热系数

4 CFD模型的建立

CFD的几何模型必须“干净”,在Workbench的Geometry模块中进行简化略去螺钉、螺母、小特征倒角、钻孔等不影响散热的几何特征,抑制叶轮、进出水流道等不影响散热的部件简化后的模型如图3所示。

图3 简化后的模型

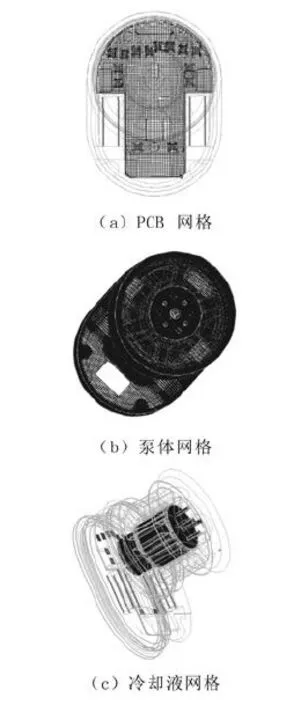

采用六面体占优网格类型划分网格,PCB板与导热硅脂需单独进行网格细化。设置最大网格尺寸为0.005 m,最小网格尺寸为0.000 5 m,如图4所示,最终得到网格数量:1 251 233,网格节点数:1 318 041。

图4 PCB、泵体和流体划分网格

5 仿真结果

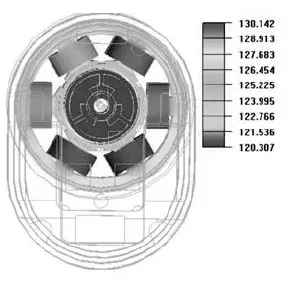

通过ANSYS Icepak软件对该汽油机水泵进行了仿真分析,得到电机、PCB板、冷却液的温度分布云图如图5所示。

图5 电机、PCB、冷却液的温度分布云图

6 结果分析

通过温度分布云图,可以看出冷却液在贴近PCB散热基座的一侧温度有所升高,而靠近进口的绝大部分区域温度都保持和进口温度相差较小的状态。因此冷却液在设计的水泵结构中流速已经满足散热的需求,充分发挥了冷却液对PCB的散热作用。PCB的温度分布云图显示靠近冷却液通道正下方的PCB部分温度明显低于周围区域的温度。PCB最高温度约为134℃,出现在驱动MOSFET部分,根据驱动MOSFET型号查阅其规格书可知,本控制器选用MOSFET最高允许温度为175℃,所以当前水泵散热设计可满足其散热要求。

通过云图还可以对其他元器件进行分析,电容自身温度分布不均,靠近金属底座部分的温度最低,远离底座的部分温度较高,达到了145℃。这主要是因为靠近散热基座的电容部分其热量通过散热基座以热传导的方式传递出去,而铝电解电容作为功率器件其体积较大,且自身导热系数较小,因此导热效果不理想,存在一定的风险。针对这一问题可通过修改电解电容与散热基座的配合方式,增大散热基座与电解电容的接触面积或者选用导热系数更高的导热硅脂等方式解决。控制器选用的采样电阻和功率电感最高允许温度均为155℃,根据云图可以看出,采样电阻的温度为125℃,功率电感的温度为128℃左右。上述二个器件的温升均在设计范围内。

控制器所选主控芯片的最高允许温度为150℃,通过云图可以看出,仿真环境下主控芯片的温度为126℃左右,所以主控芯片的运行温度也在其设计范围内。

控制器上除了上述主要发热器件以外还有贴片电容和贴片电阻,由于其自身发热量较小且允许最高温度较高所以可以认为以上两类器件也可满足设计要求。综上所述:本文所述的这种电子水泵散热设计可满足其对散热性能的要求,可确保电子水泵在高温状态下稳定运行。

7 结论

通过借助有限元分析工具对某汽油机水泵驱动控制器做了详细的散热仿真分析,通过仿真云图可以看出:极限工况下,基于内部冷却液流道散热设计的电子水泵可实现对其控制器的有效散热,证明了内部冷却流道在电子水泵中的可行性。限于试验条件限制,未对采用上述设计的电子水泵进行实际测试,后续可结合采用所述设计的电子水泵实际温升测试进一步验证本设计的可行性。