SiCf/SiC 陶瓷基复合材料超声振动辅助切削试验研究

黄 博 ,汪文虎 ,蒋睿嵩 ,熊一峰 ,刘智武 ,吴晓锋

( 1. 西北工业大学,航空发动机高性能制造工业和信息化部重点实验室,航空发动机先进制造技术教育部工程研究中心,陕西西安710072;2. 四川大学空天科学与工程学院,四川成都610065;3. 中国航发西安航空发动机有限公司,陕西西安710072 )

SiCf/SiC 陶瓷基复合材料具有比强度高、 比刚度高、耐磨损、化学稳定性好等特点,在发动机高温零部件加工制造领域有着广阔的应用前景。 然而,由于SiCf/SiC 陶瓷基复合材料硬度高、脆性大、抗磨损,使用普通切削工艺和一般刀具加工时存在切削力大、刀具磨损严重等问题,加工质量更难以满足设计要求。实现SiCf/SiC 陶瓷基复合材料的高效率、高质量、低成本加工成为其工程化应用的一个瓶颈问题。

超声振动辅助切削技术是在传统切削工艺基础上, 对刀具或工件施加高频率微米级振幅的振动,通过刀具和工件间的机械-超声复合作用,以获得更好加工性能的加工方法。 由于超声高频振动缩短了刀具-工件的接触时间, 减小了刀具与工件的摩擦力,能够有效地降低切削力、切削热和刀具磨损,从而提高了加工精度与加工表面质量。 国内外研究表明, 超声振动辅助切削可用于陶瓷材料、碳纤维复合材料、金属基复合材料等难加工硬脆材料的精密加工,在航空航天等领域具有非常广阔的应用前景。

毕铭智[1]针对Cf/SiC 复合材料构件制孔和铣削时的典型加工缺陷进行了分析,并采用不同材质刀具进行了钻削对比试验, 得到了针对Cf/SiC 复合材料理想的钻削制孔刀具, 结果表明:PCD 刀具在耐用度期以内的制孔个数至少是普通硬质合金刀具的 4 倍。 李欢[2]、王玉国[3]、张翀[4]、李振[5]分别对 Cf/SiC陶瓷基复合材料进行有限元仿真研究,探究了切削参数和超声振动参数对切削力的影响,对后续工艺试验提供大量参考依据。 王健健[6]、屈硕硕[7]分别研究了Cf/SiC 陶瓷基复合材料的超声振动辅助加工表面创成机理和加工损伤形成机理,为后续研究提升加工表面质量、避免加工损伤奠定了理论基础。 刘杰等[8]进行了2D-Cf/SiC 复合材料超声振动辅助磨削试验研究,结果显示:在进给方向和纤维方向的任何夹角下,超声振动辅助磨削都可以显著降低磨削力及工件三维表面粗糙度。 冯平法等[9]对Cf/SiC复合材料进行了超声振动辅助钻孔研究,发现在超声振动作用下进给力可有效降低55%以上,进而可以减少孔出口撕裂等缺陷,提高加工质量。 袁松梅等[10-11]建立了旋转超声表面加工最大穿透深度模型,并研究了材料韧性断裂-脆性断裂的转变机制。蔡敏等[12]采用纳秒激光和皮秒激光技术对SiCf/SiC陶瓷基复合材料进行了制孔试验研究, 结果表明:SiCf/SiC 复合材料纳秒激光制孔存在重铸物、分层、热影响区和微裂纹等加工热缺陷,皮秒激光虽制孔质量有明显提高,但仍存在孔锥度、孔径精度及孔质量稳定控制问题。

综上所述,目前陶瓷基复合材料研究体系已基本完备,在刀具优化、切削参数优化,试验探究、数值计算模拟、理论建模,材料去除机理、延脆性转变机制、加工质量控制等方面均有研究。 然而,上述研究的对象大部分针对Cf/SiC 复合材料, 关于硬度更大、 加工难度更高的SiCf/SiC 陶瓷基复合材料的切削加工研究少见报道。 本文拟开展SiCf/SiC 陶瓷基复合材料的超声振动辅助切削试验研究,通过单因素试验分析刀具磨损状态, 筛选得到切削SiCf/SiC陶瓷基复合材料的理想刀具;在此基础上,进行切削参数试验研究,对比分析超声振动辅助切削和普通切削条件下主轴转速、进给速度、切割深度等参数对于切削力的影响规律, 以得到降低切削力、减小刀具磨损的工艺参数。

1 试验设备及方案

1.1 试验装置

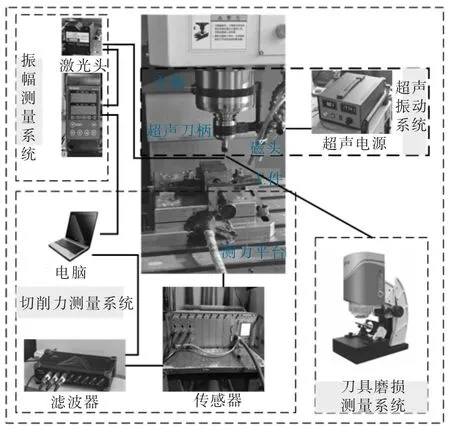

图1 是试验采用的装置,主要包括超声振动系统、振幅测量系统、切削力测量系统及刀具磨损测量系统。 超声振动辅助切削试验采用CY-VMC850型三轴铣床。 试验过程中,用LK-H020 型测振仪测量超声振幅,用Kistler 9257B 型多分量测力仪对切削力进行测量与采集;试验后,用Alicona IF-Edge-Master 型全自动刀具扫描仪观察刀具磨损。

图1 试验装置系统

1.2 试验刀具及材料

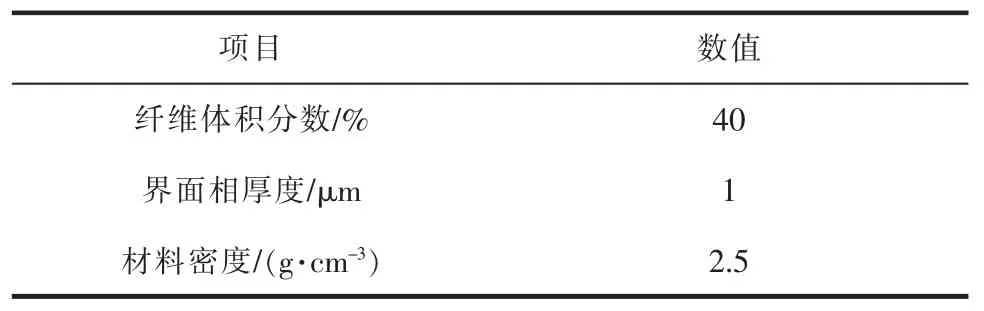

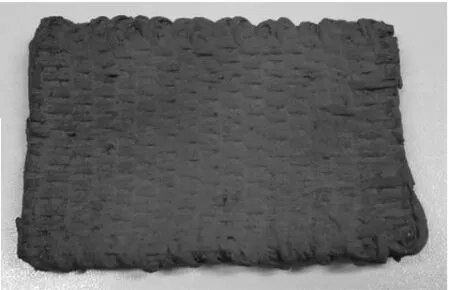

图2 是试验使用的三种刀具, 包括:φ6 mm 的PCD 铣刀,φ6 mm 的颗粒粒度50 目的钎焊金刚石磨头(基体:45 钢,结合剂:镍),φ6 mm 的颗粒粒度50 目的电镀金刚石磨头(基体:45 钢,结合剂:镍)。采用低压化学气相沉积工艺制备2.5D- SiCf/SiC 陶瓷基复合材料,试样尺寸为73 mm×48 mm×3.7 mm,材料属性见表1,材料样件见图3。

1.3 试验方案

1.3.1 超声振动辅助切削刀具磨损试验

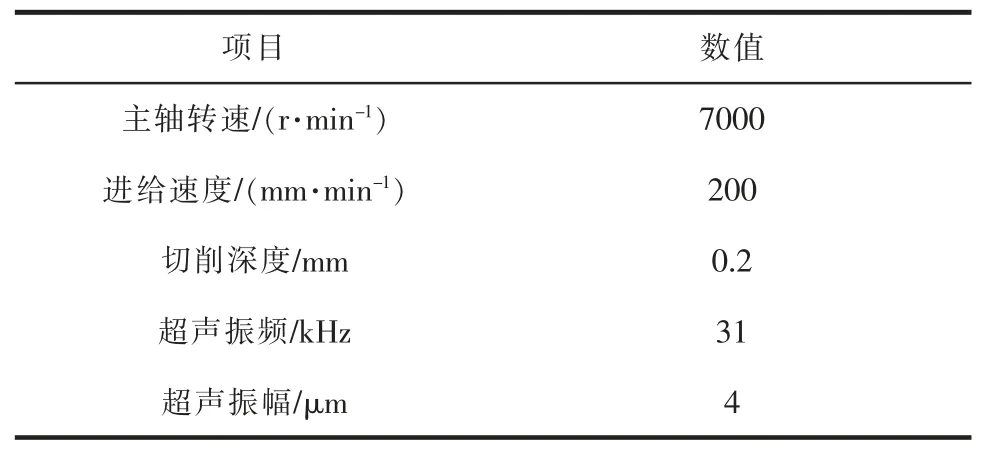

采用表2 所示的切削参数及超声参数,分别使用三种不同的刀具进行SiCf/SiC 陶瓷基复合材料超声振动辅助切削试验,对比分析刀具磨损,并得到加工SiCf/SiC 陶瓷基复合材料的理想刀具。

表1 SiCf/SiC 陶瓷基复合材料属性

图2 试验刀具

图3 SiCf/SiC 陶瓷基复合材料

1.3.2 超声振动辅助切削试验

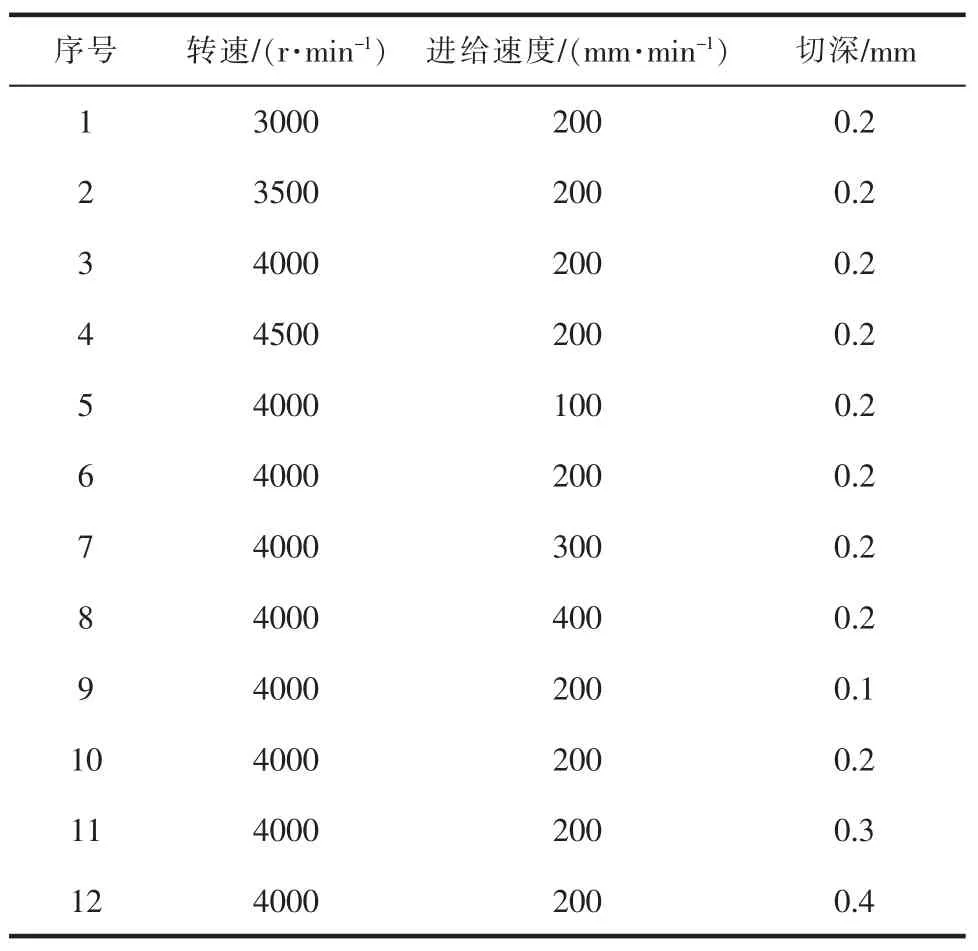

在优选得到的SiCf/SiC 陶瓷基复合材料加工刀具基础上,采用表3 所示的试验参数,进一步开展切削参数单因素试验,对比研究超声振动辅助加工和普通加工两种情况下切削参数对切削力的影响规律。

表2 超声振动辅助切削刀具磨损试验参数

2 试验结果与讨论

2.1 超声振动辅助切削刀具磨损试验

2.1.1 切削力分析

表3 超声振动辅助切削工艺试验参数

由于进给方向的切削力与加工表面粗糙度、加工崩边及刀具磨损都有直接关系,因此切削力是优选刀具的重要参考指标。 图4 是三种刀具在相同切削参数及超声参数下的SiCf/SiC 陶瓷基复合材料超声振动辅助切削瞬时切削力、 平均切削力试验结果。可见,对于SiCf/SiC 陶瓷基复合材料的超声振动辅助切削,PCD 铣刀的切削力最大, 而电镀金刚石磨头和钎焊金刚石磨头的切削力都较小,且电镀金刚石磨头和钎焊金刚石磨头的平均切削力仅为PCD 铣刀的24%以上。

2.1.2 刀具磨损分析

刀具磨损是优选刀具的另一个重要参考指标,图5 是钎焊金刚石和电镀金刚石刀具加工前后的刀具磨损对比结果。 可见,钎焊金刚石磨头的损伤主要是磨粒磨损,且磨粒的磨损形式主要为形成磨耗平台;而电镀金刚石磨头的磨损相较之下更加严重,发生了形成磨耗平台、磨粒宏观破裂、磨粒拔出等损伤。 这是由于电镀金刚石磨头的磨粒与镀层基体或杆件之间仅仅通过机械镶嵌的方式粘结在一起,粘结强度较低;而钎焊金刚石磨头的磨粒、钎焊基体和杆件之间通过化学与冶金作用粘结在一起,粘结强度较高。 因此,在切削力相差不大的情况下,钎焊金刚石磨头的磨粒仅发生了磨粒磨损,而电镀金刚石磨粒会出现磨粒拔出现象;甚至在进一步提高加工效率的过程中,电镀金刚石磨头的局部结合剂会从杆件上脱落,造成面积磨粒脱落的现象。

综合对比三种刀具切削力大小和刀具磨损结果可看出, 钎焊金刚石磨头是加工SiCf/SiC 陶瓷基复合材料的理想刀具。

图4 三种刀具的切削力对比

图5 电镀磨头磨粒形貌变化

2.2 超声振动辅助切削工艺试验

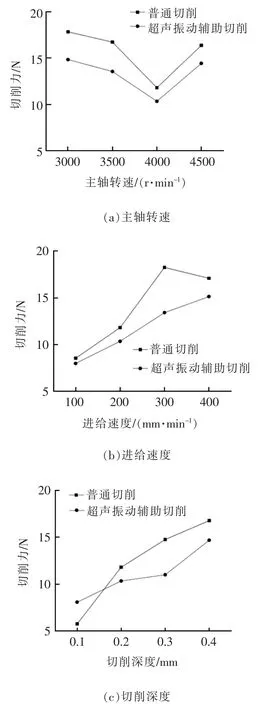

在加工过程中,切削力是联系工艺参数与加工表面质量、加工损伤及刀具寿命的重要纽带,切削力的大小可反映出加工质量的好坏及加工效率的高低。 图6 是主轴转速、进给速度及切削深度对切削力的影响规律。 可见,整体上超声振动辅助切削相较于普通切削的切削力降低了10%~20%, 这主要是由于高频超声振动的引入在刀具-切屑-工件接触界面产生周期性分离(即断续切削);同时,超声振动具有自润效应, 可减小摩擦系数的作用,使刀具和工件的摩擦力大大降低,最终导致切削力比普通切削明显降低。

图6 切削参数对切削力的影响规律

从图6a 可看出,随着主轴转速的增加,切削力呈先下降后上升的趋势, 这是由于当主轴转速在3000~4000 r/min 时,转速的增加会加大相邻磨粒轨迹的重叠区域, 降低单颗磨粒的实际切削厚度,进而降低切削过程中单颗磨粒的实际去除材料体积,最终导致切削力的降低。 但是,随着主轴转速的持续增加并大于4000 r/min, 切削过程产生的切削热也会逐渐上升,热量的累计会加剧金刚石磨头磨粒的脱落,造成刀具的磨损,切削力反而上升。

从图6b、图6c 可看出,随着进给速度和切削深度的增加,切削力也逐步增加,这是由于随进给速度的增加,单颗磨粒的实际切削厚度增加,从而导致了切削力的增加。 同时,随着切削深度的增加,参与切削的磨粒数也会增多,因此在单颗磨粒实际切削厚度不变(即单颗磨粒切削力变化不大)的情况下,增加切削深度会造成切削力的上升。

3 结论

本文进行了SiCf/SiC 陶瓷基复合材料刀具磨损、切削参数试验研究,分析了不同刀具的磨损、切削力大小,以及超声振动辅助切削和普通切削条件下切削参数对切削力的影响规律,得到以下结论:

(1)最适合进行SiCf/SiC 陶瓷基复合材料超声振动辅助切削的刀具是钎焊金刚石磨头。 钎焊金刚石磨头和电镀金刚石磨头的切削力均远小于PCD铣刀,且钎焊金刚石磨头在加工过程中表现出比电镀金刚石磨头更低的刀具磨损。

(2)由于超声振动的断续切削和自润效应,超声振动辅助切削的切削力比普通切削显著降低,整体上超声振动辅助切削相较于普通切削的切削力降低了10%~20%。

(3)随着主轴转速的增加,超声振动辅助切削和普通切削力均呈现先降低后增加的趋势,而随着进给速度和切削深度的增加, 切削力则不断增加。为了有效控制切削力和刀具磨损,SiCf/SiC 陶瓷基复合材料超声振动辅助切削时,主轴转速应控制在4000 r/min 最为适宜。

本文的研究内容只是针对切削力, 而SiCf/SiC陶瓷基复材作为典型的硬脆性材料,在加工过程中切削力、 硬脆特性和裂纹扩展等因素的综合作用下,极易产生加工损伤。 因此,基于硬脆性材料高效低加工损伤的应用背景,SiCf/SiC 陶瓷基复材的加工损伤问题也是一个重要的研究方向。 后续研究可以从加工损伤形成机理入手,建立相应的加工损伤理论预测模型, 形成系统有效的加工损伤控制方法,从而实现高效低损伤加工。