固液分离-SBR-A/O-臭氧组合工艺处理猪场废水的工程应用效果

韩志刚

(福州共创环保技术有限公司, 福建 福州 350000)

随着规模猪场快速发展,大量猪场废水在局部地区集中产生。由于猪场废水成分复杂,含有高浓度的有机物、氮等营养物质,以及重金属、抗生素等有害物质[1],未经处理直接排放或者处理不彻底排放,对周边环境造成了极大压力。且非洲猪瘟疫情发生后,生猪饲养呈现新态势,集约化程度进一步提高,一批存栏5万、10万头甚至上100头猪场大量出现。另外,节水型饲养工艺大面积推广,冲洗水量大幅度减少,导致猪场废水浓度大幅度增加,COD高达20000 mg·L-1,氨氮达到2000 mg·L-1。另外,随着中央环保督查工作的推进,对大型猪场环保要求日益提高。目前,对于大型猪场,普遍要求达到《农田灌溉水质标准》(GB 5084—2021)与《畜禽养殖业污染物排放标准》(GB 18596—2001)中最严值。这些因素都给猪场废水处理带来极大挑战。

目前猪场废水处理多采用固液分离+厌氧处理+好氧处理+深度处理的组合工艺。其中常用的厌氧处理工艺有:上流式厌氧污泥床(UASB)、静态颗粒床反应器(SGBR)、内循环厌氧反应器(IC)、升流式固体厌氧反应器(USR)以及黑膜沼气池等[2-6]。厌氧单元能除去猪场废水中60%~80%的COD。好氧处理工艺的主要采用A/O及SBR工艺[7-9],猪场废水厌氧消化,产生的厌氧消化液(沼液),C/N低,处理效果不理想,往往还需要外加碳源和碱度[10-11]。深度处理主要采用混凝沉淀和高级氧化工艺。混凝沉淀运行费用比较低,但是COD去除率不高,只有30%~50%[12]。高级氧化主要采用Fenton工艺,能达到较好的处理效果,COD去除率能达到 40%~80%,但是运行费用高[12]。Fenton工艺需要使用双氧水,双氧水属于危险化学品,存在安全隐患,运输、储存和使用都受到严格管制,手续繁琐,运输、储存和使用受到很大限制。另一种高级氧化技术是臭氧氧化,能现场制取,使用比较方便,实验室研究比较多,在猪场废水处理中的应用比较少,并且缺乏实际应用的数据支撑。

故本文以福建某大型猪场废水处理改造工程为例,介绍了改造思路,收集了3个多月的调试运行数据,探讨了固液分离-SBR-A/O-臭氧组合工艺处理猪场废水效果,并进行了运行成本分析,以期为规模化猪场废水处理工艺优化选择提供科学依据。

1 材料与方法

1.1 改造前猪场废水处理工程基本情况

该养殖场规划最大存栏基础母猪4000头、哺乳仔猪约10000头、保育猪约10000头、育肥猪约25000头;猪舍采用干清粪+水泡粪清粪模式,猪场实行雨污分流。原工程设计猪场废水处理量500 m3·d-1。最终处理出水达到《农田灌溉水质标准》(GB 5084—2021)中“旱作”主要水质排放指标和《畜禽养殖业污染物排放标准》(GB 18596—2001)中NH3-N和TP指标,即出水COD≤200 mg·L-1,BOD5≤100 mg·L-1,氨氮≤80 mg·L-1,TP≤8 mg·L-1,pH值 5.5~8.5。

由于该养殖场日排放污水的污染物总量达到700 m3·d-1,远超过了原处理系统的处理能力,运行效果差,出水COD在600 mg·L-1以上,氨氮在500 mg·L-1以上,难以达到要求的排放标准。故该养殖场希望在原工程的基础上进行升级改造,以达到当地环保部门要求的排放标准。

1.2 改造前猪场废水处理工程主要工艺单元

废水处理工艺具体流程见图1,图中虚线部分为改造新增单元。猪场原水先经过预处理工艺,主要目的是拦截原水中注射器、胎衣、塑料袋及粪渣等大颗粒悬浮物;预处理出水进入厌氧处理系统,除去原水中大部分的有机物,并产生可再生能源沼气收集待利用;厌氧处理出水沼液进入好氧处理系统,进一步去除有机物和氨氮,但由于沼液中碱度不足,所以处理工艺固定向好氧段投加纯碱补充碱度消耗;好氧出水再经深度处理产生的污泥均经脱水后进行综合利用或外运处置。

图1 处理工艺流程图(虚线部分为新增单元)

1.2.1 预处理

预处理单元原有构筑物包括:格栅渠2座,单座规格:3.5 m×0.6 m×0.6 m;集污调节池1座,规格:13.0 m×18.5 m×4.0 m;初沉池2座,单座规格:5.3 m×5.3 m×6.0 m;调配池1座,规格:5.3 m×1.7 m×6.0 m。

1.2.2 厌氧处理

厌氧处理单元原有构筑物包括:黑膜厌氧发酵塘1座,有效容积约21000 m3;沼气收集调节池1座,规格:10.6 m×4.5 m×4.7 m,有效容积200 m3;污水中转池1座,规格:2.2 m×2.2 m×5.5 m,有效容积24 m3;UASB厌氧池2座,单座规格15.5 m×5.0 m×8.5 m,有效容积约1240 m3。

1.2.3 好氧处理

好氧处理单元原有构筑物包括:中间池1座,规格:13.0 m×5.2 m×3.8 m,有效容积约200 m3;SBR好氧池6座并联,单座规格:30.0 m×7.0 m×5.5 m,有效容积约1050 m3;中间池2,规格:10.85 m×5.0 m×4.0 m,有效容积约190 m3。

1.2.4 深度处理

深度处理单元原有构筑物包括:混凝池2座,单座规格1.2 m×1.2 m×2.5 m,单座有效容积3.0 m3;沉淀池2座,单座规格:5.3 m×5.3 m×5.5 m,单座有效容积60 m3;催化氧化组合池2座,单座规格:4.2 m×3.9 m×5.5 m,单座有效容积70 m3;回用水池1座,规格:2.5 m×1.5 m×5.5 m,最大有效容积约18 m3;接触消毒池共1座,规格:2.5 m×4.5 m×5.5 m,最大有效容积51 m3。

1.3 优化改造方案

1.3.1 预处理

在预处理单元增加2套一体化絮凝装置,可根据运行情况在此投加絮凝剂,提高初沉池中悬浮物去除效果。

1.3.2 厌氧处理

由于厌氧出水中含有大量悬浮污染物,若不加以去除,易导致后处理单元水泵及管道堵塞,同时会加大后续生化处理负荷且影响生化处理效果,采用气浮工艺可大量去除污水中悬浮污染物,降低后续处理设施的处理负荷。因此增加1套一体化组合气浮设备(GF-60T),最大处理量60 m3·h-1。

1.3.3 好氧处理

由于经过SBR处理以后,出水COD浓度仍然比较高,大部分是难降解有机物。因此在A/O系统前增设臭氧接触池1座,规格:6.0 m×2.5 m×5.6 m,有效容积70 m3。臭氧具有极强的氧化能力,使得废水中难生物降解的有机物断裂成为更小的中间分子产物,从而容易被微生物降解,提高后续生化处理能力[13-14]。另外还增加A/O系统,A池有效容积135 m3,O池有效容积967 m3;新增二沉池1座,规格:14.5 m×4.0 m×5.6 m,有效容积115 m3。

1.3.4 深度处理

新增中间水池3,规格4.0 m×2.5 m×5.6 m,有效容积47 m3;利用原有催化氧化组合池改造成臭氧反应池2座,单座规格:4.2 m×3.9 m×5.5 m,单座有效容积70 m3;利用原有催化氧化组合池改造成混凝池4座;利用原有回用水池和接触消毒池改造成臭氧脱色池2座。第1座规格:2.5 m×2.5 m×5.5 m,第2座规格:5.0 m×2.5 m×5.5 m。

1.4 监测项目及方法

2021年3月至5月,每天从该工艺各个处理单元取样监测其pH值,COD,NH3-N变化情况;每天从SBR好氧池和A/O系统取样检测污泥SV30变化情况。NH3-N的测定参照标准方法;COD的测定采用仪器法(中国连华科技有限公司);pH值测定采用玻璃电极法;SV30采用沉降法。

2 结果与讨论

2.1 处理工程运行性能

2.1.1 各单元出水pH值变化情况

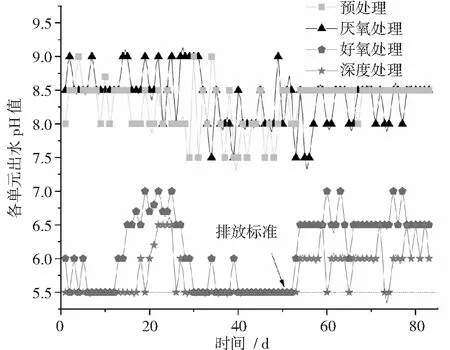

处理工艺各处理单元出水pH值变化情况见图2。预处理单元和厌氧出水单元的pH值在7.5~9之间,好氧处理单元出水pH值在5.5~7之间,深度处理单元出水pH值在5.5~6之间。由于固定向好氧池投加纯碱以补充好氧阶段硝化消耗碱度,出水pH值都能达到《农田灌溉水质标准》(GB 5084—2021)中“旱作”的限值5.5~8.5。

图2 各个处理单元出水pH值变化情况

2.1.2 SV30变化情况

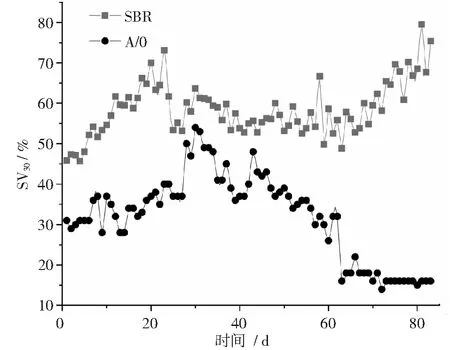

好氧系统污泥SV30变化情况如图3所示。SBR好氧池的污泥SV30最高达到90%,基本维持在58.5%±6.57%,A/O处理系统的SV30最高达到50%,基本维持在32.0%±10.5%。好氧系统污泥的沉降性能较好,未发生明显污泥膨胀现象。这也说明改造工艺污泥沉降性能良好,可保持稳定的出水效果。

图3 好氧系统SV30变化情况

2.1.3 出水COD浓度变化

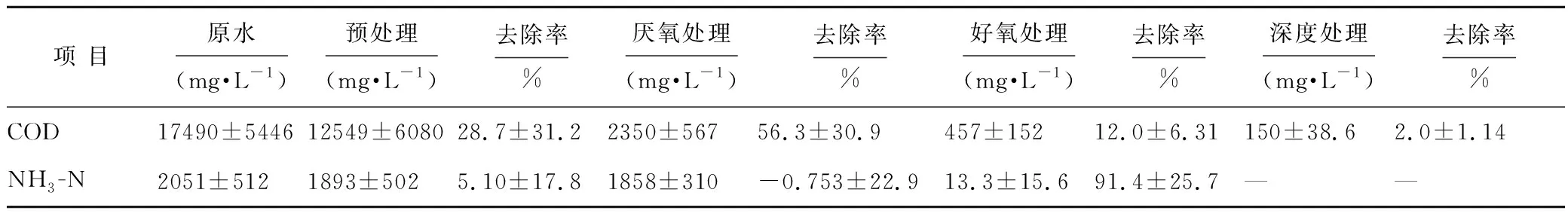

各单元出水COD浓度变化情况如图4所示。预处理单元,厌氧处理单元,好氧处理单元以及深度处理单元的平均COD去除率分别为28.7%±31.2%,56.3%±30.9%,12.0%±6.3%和2.0%±1.1%,改造工艺的总COD去除率99.1%±0.4%,出水平均COD浓度150±38.6 mg·L-1,出水低于《农田灌溉水质标准》(GB 5084—2021)中“旱作”主要水质排放指标(COD<200 mg·L-1)(见表2)。改造工艺出水COD浓度与汪文强[15]等,采用常规生化/物化工艺处理猪场废水,其处理出水COD浓度在124.3~169 mg·L-1,以及徐晓云[11]等采用厌氧-加原水-间歇曝气工艺,出水COD浓度107 mg·L-1的处理效果相当。

图4 各处理单元出水COD浓度变化情况

2.1.4 出水氨氮浓度变化

各单元出水氨氮浓度变化情况如图5所示。预处理单元,厌氧处理单元,好氧处理单元以及深度处理单元的平均氨氮去除率分别为5.10%±17.8%,-0.753%±22.9%,91.4%±25.7%和12.0%±6.3%。好氧单元去除了猪场废水中90%左右的氨氮,整个工艺的总氨氮去除率98.1%±10.9%,平均出水氨氮浓度13.3±15.6 mg·L-1,出水浓度远低于《畜禽养殖业污染物排放标准》(GB 18596—2021)中NH3-N指标(80 mg·L-1)(见表2)。处理出水效果要优于汪文强[15]等人,采用常规生化/物化工艺处理猪场废水,其处理出水NH3-N浓度在124.3~169 mg·L-1。

图5 各单元出水氨氮浓度变化情况

表2 各单元的COD和NH3-N去除效果

2.2 处理成本分析

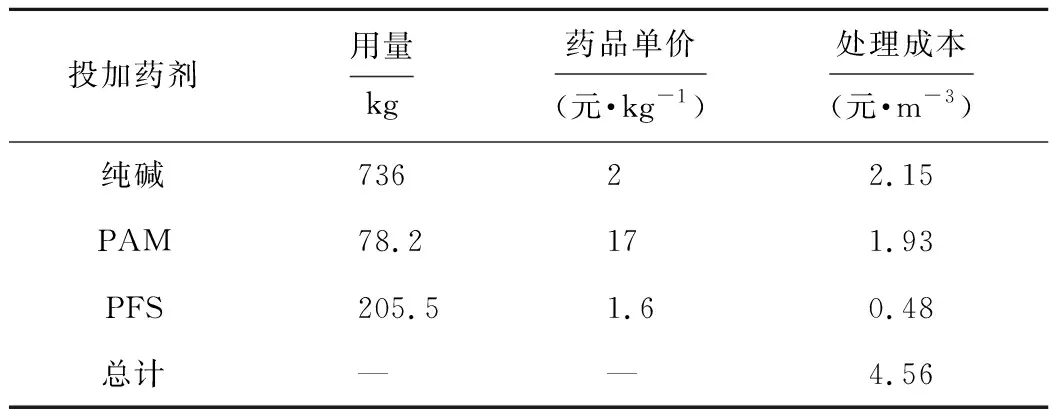

处理工程的运行成本主要分为3部分,一是投加药剂费用,二是运行电费,三是人工成本。其中处理工艺投加药剂及其成本见表3。由表3可知,投加药剂主要包括投加纯碱补充好氧硝化池消耗碱度,以及投加聚丙烯酰胺(PAM)和聚合硫酸铁(PFS)改善污泥脱水性能,以提高出水水质。每m3废水处理药剂费为共计4.56元,其中,加碱药剂费2.15元·m-3,初沉池加药费用0.40元·m-3,厌氧出水气浮药剂费0.25元·m-3,混凝池药剂费0.52元·m-3,污泥脱水药剂费1.24元·m-3。处理工程日耗电量约为6861.8 kW·h,电费按0.6元·kWh-1计算,每m3废水处理电费为6.0元。人工成本需求3人,工资每人每月15000元,每m3废水处理人工费为0.73元,占总处理费6.47 %。总计药剂费用、电费和人工费,每m3处理工艺运行成本为11.29元·m-3(不含折旧和维修费)。整个工程处理成本要低于汪文强[15]等人的17.8元·m-3,他们采用Fenton高级氧化+化学混凝为物化单元处理生化出水,虽然物化处理出水COD,P,SS等指标稳定达到满足《畜禽养殖业污染物排放标准》(GB 18596—2001),但是,双氧水投加费用高达6.73元·m-3,并且使用双氧水存在安全隐患。

表3 投加药剂及其成本

2.3 工艺处理性能分析及建议

由处理性能与运行成本分析可知,经改造后,该养殖场排放出水能稳定的达到《农田灌溉水质标准》(GB 5084—2021)中“旱作”主要水质排放指标和《畜禽养殖业污染物排放标准》(GB 18596—2001)中COD和NH3-N 指标,达到改造目的。但是改造工艺处理单元较多,处理电费较高(6元·m-3)。并且需要固定向好氧池投加大量纯碱以满足好氧硝化消耗碱度,成本较高(2.15元·m-3),这与多数组合工艺的现存问题相似,因此下一步应考虑降低运行成本。根据目前已报道研究,主要有两种方式,一是考虑资源化处置与利用,例如陶冶[16]等人,养殖场采用采用干清粪工艺,干湿分离后粪污制成有机肥销售。二是优化SBR工艺,例如加原水[17-18],促进反硝化作用产生碱度补充硝化作用消耗碱度,减少加碱甚至不加碱。三是逐渐驯化短程硝化-厌氧氨氧化自养脱氮污泥,采用自养脱氮工艺,一方面可以节约曝气消耗成本,另一方面无需外加碱度及碳源[19-20]。

3 结论与建议

通过对福建某大型养殖企业废水处理工艺改造案例的分析,主要得出以下结论与改进建议。

(1)经改造后,COD去除率达到99.1%,平均出水COD浓度在150 35.6 mg·L-1,平均氨氮去除率达到98.1%,平均出水氨氮浓度在13.3±15.6 mg·L-1,出水达到《农田灌溉水质标准》(GB 5084—2021)与《畜禽养殖业污染物排放标准》(GB 18596—2001)中最严值。

(2)处理成本为11.29元·m-3,其中运行电费,药剂投加费和人工成本分别占总运行成本的53.1%,40.4%和6.47%,总运行成本较高。

(3)建议SBR采用加猪场原水促进反硝化回补碱度,并逐渐驯化短程硝化-厌氧氨氧化污泥,采用自养脱氮减少曝气量,降低处理费用。