催化裂化再生烟气腐蚀原因及处理措施

张 静,王 俊,邱 磊,李宝兴,付 强

(中国石油宁夏石化公司,宁夏银川 750026)

随着催化裂化工艺的发展,加工原料越来越重。原料中的氮、硫等杂质含量越来越高,随着反应带至再生烟气中与烟气中的水汽形成酸性化合物,随着烟道温度的下降形成露点腐蚀,给重油催化裂化装置再生烟道主要设备带来愈来愈严重的腐蚀开裂问题。严重影响装置的安全平稳运行及长周期运行。因此,有必要对腐蚀原因进行分析并制定解决方案,防止设备进一步腐蚀恶化。

1 装置简介及漏洞描述

某2 Mt/a 催化裂化装置,再生器分采用烧焦罐完全再生烧焦方式。从沉降器来的待生催化剂进入烧焦罐烧焦,通过设置再生烟气组分分析仪(AT0002)监测烟气中O2含量,调节主风总量实现催化剂的富氧再生。

从再生器来的烟气进入三级旋风分离器进一步分离催化剂后,进入烟气轮机膨胀做功,驱动发电机发电。从烟气轮机出来的烟气进余热锅炉进一步回收烟气的热能。三旋回收的催化剂与携带的烟气进入四级旋风分离器,回收其中的大部分催化剂至三旋回收催化剂储罐。当烟气轮机不投用时,从三级旋风分离器出来的烟气经过双动滑阀与降压孔板降压后进入余热锅炉。

运行两年时间,小蝶阀阀后膨胀节、再生烟道膨胀节套筒、烟气检测设备接口、烟气分析仪采样点处分别出现不同程度的腐蚀及漏点。

2 操作参数与分析对比数据

2.1 原料油分析数据(见表1)

表1 原料油分析数据

2.2 工艺操作参数(见表2)

表2 工艺操作参数

表2 工艺操作参数(续表)

2.3 烟气分析数据(见表3)

表3 烟气分析数据

2.4 现场测温情况(见表4)

表4 烟道泄漏点现场测温数据

3 原因分析、处理措施及建议

3.1 原因分析

(1)再生器烟道中的O2含量高,SO3/SO2比例高。文献[3]提到当烟气中O2含量>1.8%时,氧化性加强,易加速SO2向SO3的转换率。当O2含量<1.5%时,还原性加强,NH3易产生,N、O、C 多以N2、O2、CO2、H2O 存在。本装置设计过剩氧含量1.85%,实际操作中因其他原因,过剩氧含量实际控制>3%,有时甚至高达7%。另外,从表1 可以看出原料油中硫含量达0.406 2%,也较高。从两方面综合考虑,均有利于烟道中SO3的产生。因SO3需特殊分析设备,本地区不具备现场检测SO3的能力。对比其他炼厂烟气脱硫烟气拖尾情况判断,本装置烟气中SO3含量很高,超过绝大部分炼厂。通常湿式(本装置排烟为湿式)排烟SO3到达0.001%就可见蓝色烟羽,达到0.002%时蓝色烟羽非常明显,到达0.003%时非常严重。这也是本装置烟道酸性气腐蚀的最主要原因。采用Müller 曲线[2,4]所对应的酸露点温度和Halstead 总结的烟气露点温度作为对比依据,按最高露点温度进行防护。

(2)本装置设计催化剂藏量为330 t,属偏小型两器设计,采用大剂油比,大循环量,高催化剂单耗设计(2.4 kg/t 原油)。再生器藏量180 t。当小型加剂时,冷催化剂进入再生器,随主风迅速上升,至再生稀相导致稀相温度降低。加剂结束后,稀相温度恢复。在此过程中,再生器内烧焦产生波动,存在利于产生游离态的N、S、Cl 离子,随烟气进入再生烟道腐蚀管线及膨胀节。再生稀相温度以715 ℃为界,当大于715 ℃时,NOx含量下降,当低于715 ℃时,NOx含量上升。为保证再生器内还原性,降低再生温度,有利NH3生产,而非向NOx移动化合物。

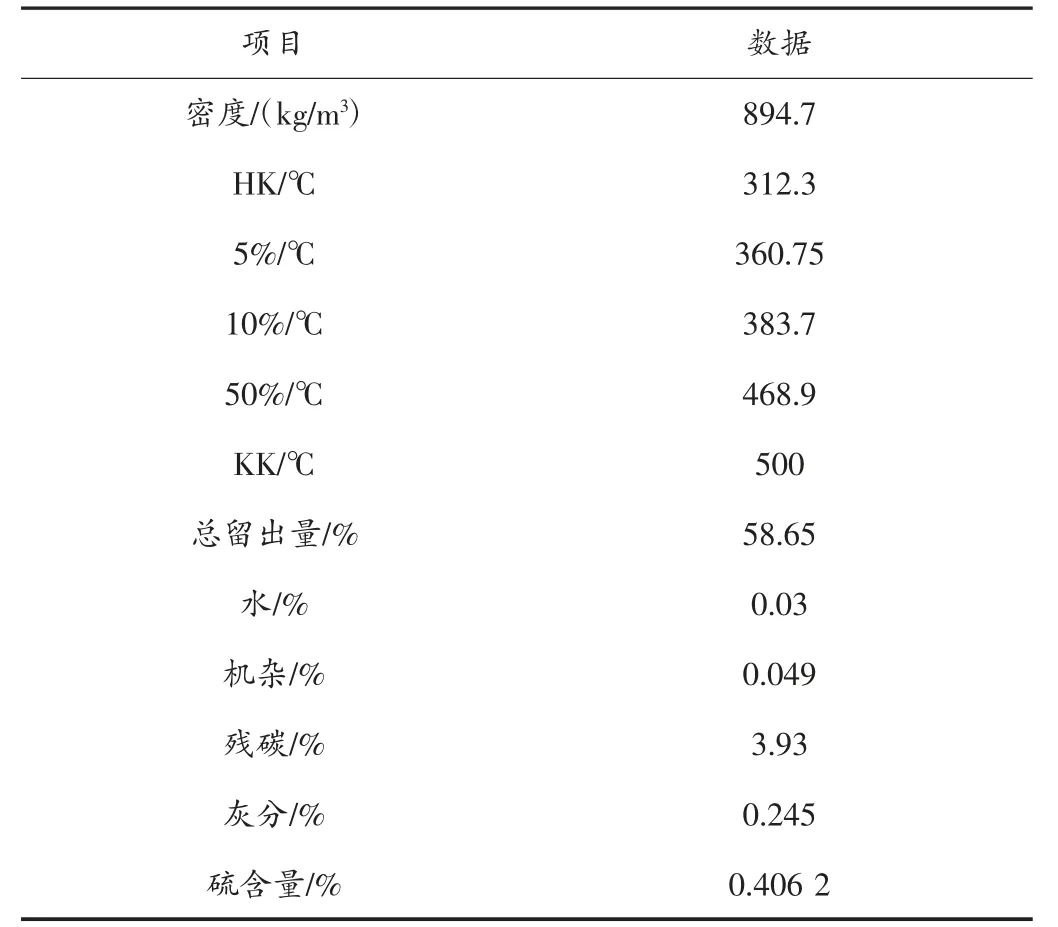

(3)本装置再生形式为烧焦罐,稀相温度较高,时常出现再生稀相超温而使用CO 助燃剂的情况。而助燃剂中的主要成分为Pt,且催化剂中的重金属含量高,其中催化剂上的V 含量达0.1%~0.19%。而Pt 及V2O5都有加速2SO2+O2→2SO3反应生产,加速烟道的酸性气露点腐蚀,金属Pt、V2O5对2SO2+O2→2SO3转化率的影响(见图1)。

图1 Pt、V2O5 对2SO2+O2→2SO3 转化率的影响

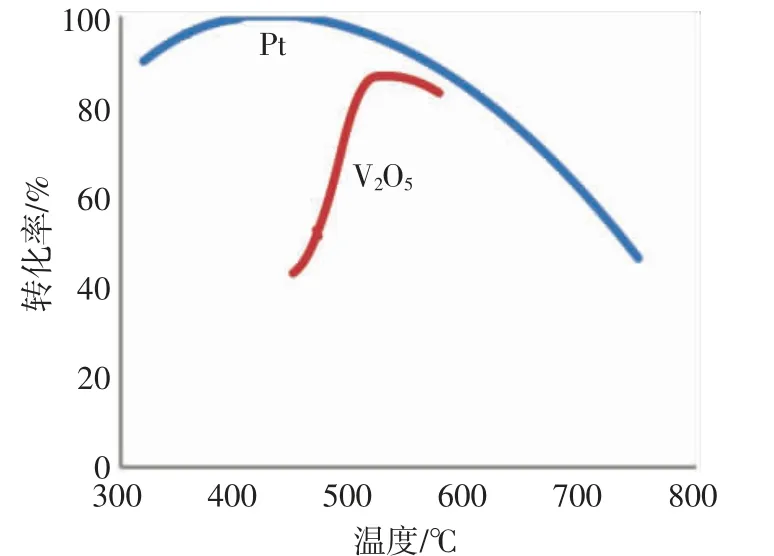

(4)微量反应汽提蒸汽、雾化蒸汽等随催化剂进入再生器,伴随催化剂烧焦生产的水汽一起随烟气进入烟道,同时再生稀相设置降温蒸汽/降温水,稀相超温后投用降温蒸汽/降温水,小蝶阀、烟机入口蝶阀等均设置保护蒸汽;这些水汽与烟气中游离的,Cl-反应生产酸性腐蚀液,在达到露点温度处腐蚀设备,烟气中蒸汽对露点的影响(见图2)。

图2 水蒸汽浓度对烟气露点温度的影响

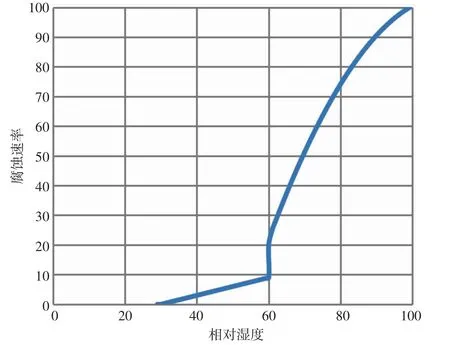

(5)开停工次数多,自2018 年至今,计划性非检修性停2 次,期间停工时间长达4 个多月,停工期间烟道/膨胀节处温度骤降,产生凝结水和烟气中残留的游离态,Cl-形成酸性液腐蚀管道及膨胀节(水平管处)(见图3)。

图3 相对湿度和腐蚀速率的关系

(6)部分腐蚀来自管线设备外表面。考虑当地气候属旱季/雨季交替形式,且雨季时间较长(达7 个月之久),雨水长期浸泡导致管线腐蚀。另外烟气脱硫单元在季风下经常向烟道方向飘,烟气中的含SO3(烟气脱硫单元主要除去SO2,烟气中更多的含SO3气溶胶,同时含SO3气溶胶密度大更容易发生坠落,而不能携带至高空)水汽冷凝后落至烟道上顺保温间隙进入里面腐蚀膨胀节,腐蚀烟道外表面[5,6]。

(7)本装置烟机发电机组加注首例转子保护静电接地保护联锁,运行过程中多达5 次因此联锁引起的停机。停机后双动/小蝶阀的开度迅速打开,大量高温烟气引起的旁路烟道温度大幅波动,烟道出现大幅应力拉升达85 mm(设计应力拉伸为+38 mm),与酸性化合物反应加剧应力腐蚀[7]。同时大量高温烟气进入小蝶阀和双动阀后的管线,高温烟气对管线亦可产生高温烟气冲刷腐蚀。已和厂家联系,同意摘除此联锁;摘除后运行近1 年时间再无发生联锁停机。

(8)发生泄漏的烟道膨胀节处于水平段低点,膨胀节在低点波峰位置会不断沉积催化剂粉尘,这种粉尘不断增厚会导致最低点附近壁温越来越低。当壁温低于露点腐蚀温度时,在最低点酸性溶液不断聚集,酸性液浓度也会越来越高[1]。最终在酸性溶液、催化剂粉尘等应力等因素影响下引起应力腐蚀开裂。

3.2 处理措施及建议

(1)降低小型加剂输送风量及单次加剂量,采用多次少量的方法。建议:小型加剂进入再生器处加导流板,延长新鲜催化剂上升速度。

(2)降低再生器烟道中氧含量,已优化至4%以下,正进一步控制再生器中氧含量,争取控制在3%以下。

(3)停用降温蒸汽/减温水,降低烟气管线阀门的保护蒸汽用量。

(4)优化操作,控制稀相温度,尽量少用助燃剂。建议:采用加助燃、脱硫、脱氮三效助剂,转移并减少烟气中S、N、Cl 离子的含量及外排烟气中SO3气溶胶含量。

(5)优化双动滑阀及小蝶阀开度,同时烟道冷壁管线加保温,控制壁温160~170 ℃,该措施已在国外炼厂得到应用。定期检查并修复烟道、膨胀节上的保温及防腐刷漆等。同时可选择更换/提升管线、膨胀节设备材质。

(6)催化原料进行预处理,减低原料中S、N、Cl、V等含量。

(7)停工后,需用主风对管线内烟气进行置换,消除残存的烟气。

4 结语

催化裂化装置再生烟气在烟道中的腐蚀与装置的操作条件,烟气漏点温度有关。可采取优化操作,降低再生烟气中氧、水汽含量,控制烟道壁温,使用硫转移剂等措施防范再生烟气对设备管线的腐蚀。